基于AMEsim的某型航空发动机轴向柱塞泵特性仿真

刘明明,石 宏,黄笑飞

(沈阳航空航天大学动力与能源学院 辽宁 沈阳 110136)

轴向柱塞泵是航空发动机燃油系统的重要组成部分,其工作情况的好坏直接影响燃油系统的工作状况。轴向柱塞泵具有容积效率高,供油量调节简单,体积小,经济性好等优点[1]。但是由于轴向柱塞泵的工作特性,燃油泵在工作时会产生流量脉动,流量脉动又会引起压力脉动,当需要较大的燃油量时,泵的出口压力会减小;尤其是泵在长期使用后,会因内部磨损导致泄漏量增大,使泵流量和压力不足,功率下降,影响燃油系统的正常工作[2]。因此,对柱塞泵的柱塞在工作过程中的压力和流量特性进行分析就显得尤为重要。

AMEsim是一种新型的基于图形化的工程应用仿真软件,用于模拟控制对象的真实建模环境。该软件在建立液压系统的数学模型时,充分考虑了液压油的物理特性及液压元件的非线性特性。例如:液压油的压缩性、滞环、饱和特性、库仑力、元件的泄漏等,其功能强大的后处理功能为工程分析提供了良好的支持[3]。本文以AMEsim软件作为仿真平台,建立了单个柱塞的液压仿真模型,对柱塞在运动过程中的流量和压力特性进行了仿真分析。

1 柱塞泵的基本原理及柱塞运动方程

1.1 柱塞泵的工作原理

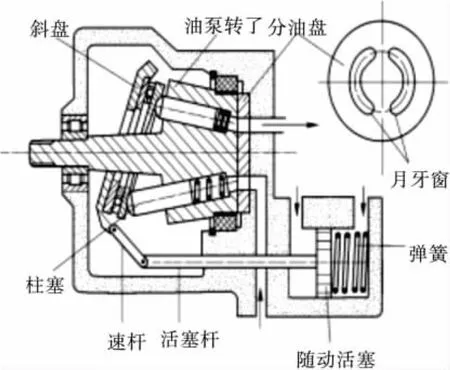

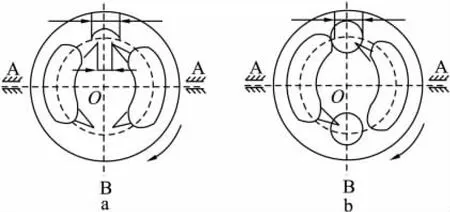

柱塞泵主要由转子、柱塞、斜盘和分油盘等元件构成,如图1所示。柱塞在转子柱塞孔中随转子一起旋转,在油压力和弹簧力等的作用下,柱塞头部顶靠在斜盘面上。斜盘面可以是球面,即球面斜盘,也可以是圆锥面,即锥面斜盘。当存在一定的斜盘角度时,柱塞在柱塞腔中作往复运动,不断改变柱塞腔里的自由容积。转子端面与分油盘贴合。分油盘上有两个月牙形窗孔:一个通低压进口腔,为进油窗;一个通高压出口腔,为出油窗。分油盘固定不动,当转子旋转时,柱塞腔轮换与进、出油窗接通。当柱塞在吸油行程时,柱塞腔通进油窗,吸进相应体积的低压液体;当柱塞在排油行程时,柱塞腔通出油窗,将液体排往出口。由于每个柱塞只有半个周期处于供油状态,但转子上有许多柱塞同时工作,因此,出口处便得到连续的供油量[1]。

图1 柱塞泵的工作原理图

柱塞腔里的液体由于受到柱塞端面的推动而向出口流动。如果出口处有流动阻力,则液体受到挤压,出口处呈现一定压力。流动阻力越大,液体受到的挤压越大,出口压力越大。

1.2 柱塞的行程分析

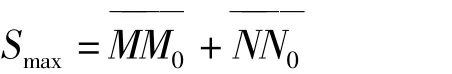

图2 柱塞行程计算图

式中,l为柱塞中心线与转子轴线交点O到斜盘转轴A之间的距离。

当柱塞在任意位置角α时(α为转子转角)令:α=0°,柱塞处于吸油行程开始位置;α=180°,柱塞处于排油位置开始位置,柱塞行程为

式中:K1=l(1 -tanθtanφ)sinθtanφ

K2=tanθtanφ

由式(2)可见,当K1、K2不变时,行程s随转子转角α改变。当a=180°时,由于K2<1,故式(2)可近似为

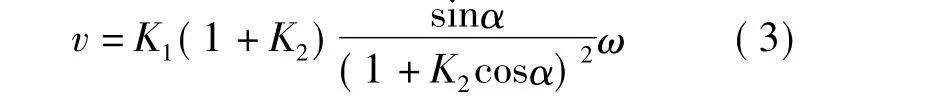

假设转子转角α=ωt,ω为转子的角速度,ω=dα/d t。斜盘倾角φ和柱塞倾角θ为定值,对柱塞行程s(α)求导可得柱塞的相对运动速度

由式(3)可见,柱塞的速度是α角的函数[2]。

2 仿真模型的建立

在建立模型之前,需要做如下假设:

(1)液体的流动是一维的。

(2)油液属性是均匀的。

(3)不考虑油液的温度对液压元件影响。

(4)计算的压强是节点所对应的容腔内油液的平均压强。

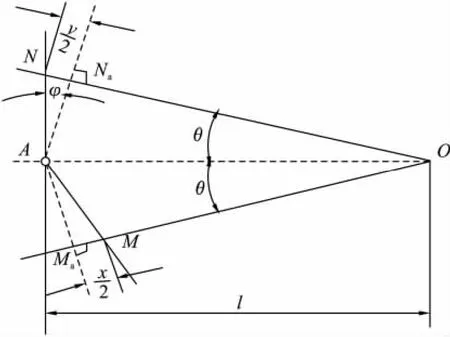

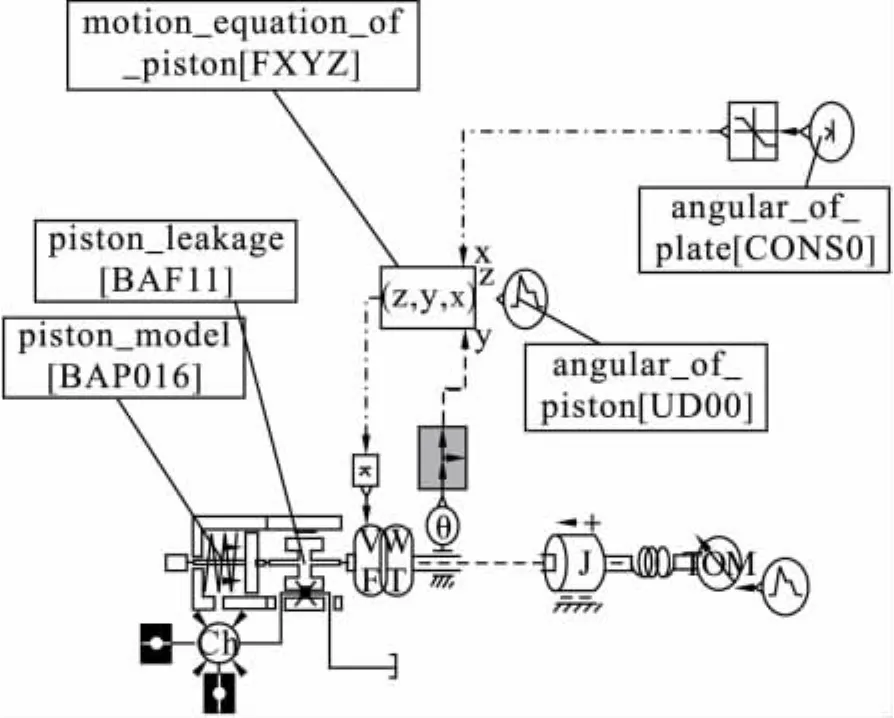

2.1 柱塞模型

单个柱塞模型是将泵轴转速、斜盘倾角、柱塞倾角及柱塞相对于缸孔的运动速度之间的关系联系起来。因此柱塞模型包括运动转化模型、斜盘倾角和柱塞倾角信号的输入模型、柱塞容积模型、泄漏模型和柱塞的运动方程模型,如图3所示。容积模型和泄漏模型用来模拟柱塞容积的变化和泄漏流量,运动方程模型用来模拟斜盘倾角、柱塞倾角和转子转角间的函数关系[4]。

图3 柱塞模型

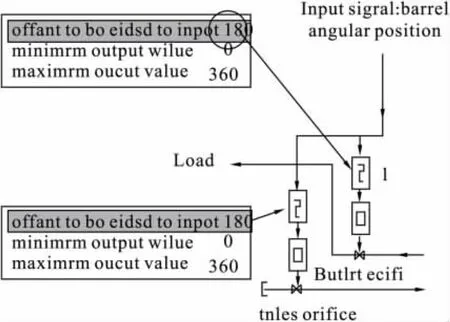

2.2 分油盘吸/排油口模型

分油盘模型是利用开关构成分油盘的高压腔和低压腔,通过转子角度信号判断柱塞处于吸油行程还是排油行程。

当α=0°~180°范围内,柱塞吸油,吸油孔打开,柱塞排油节流孔面积为0,当α=180°~360°范围内,柱塞排油,此时,排油节流孔打开,吸油节流孔面积为0[5]。如图4所示

图4 吸/排油口模型

3 仿真分析

3.1 仿真参数

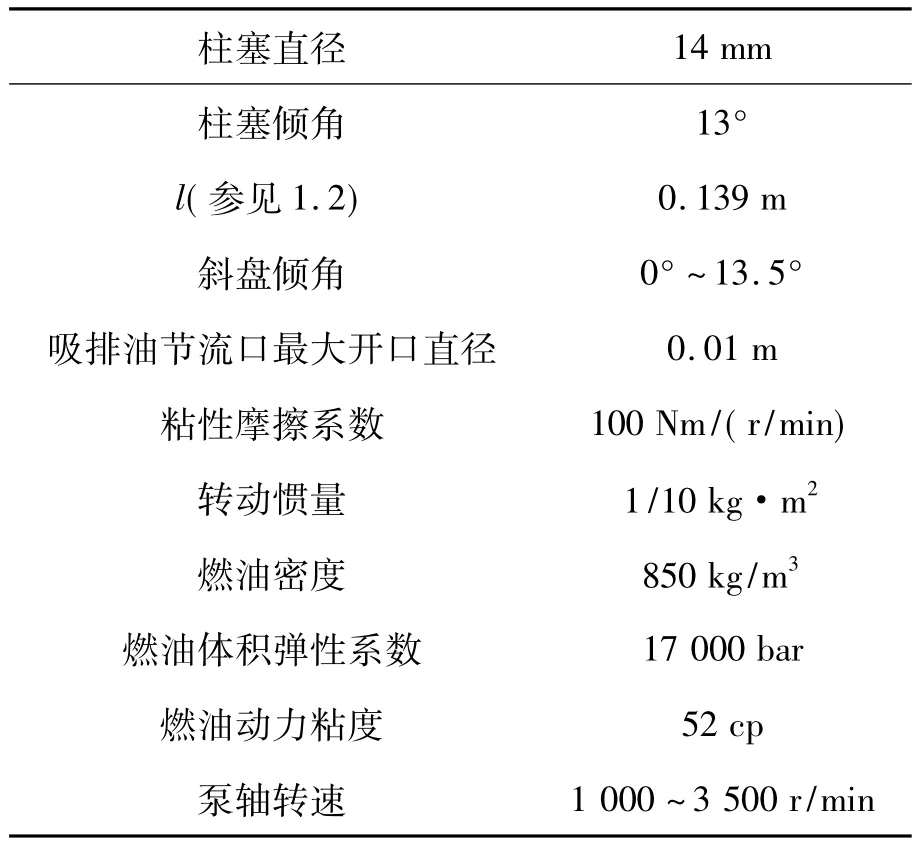

以某型航空发动机上的柱塞泵为例,一般工作情况下节流阀参数设置:流量特性1L/min,对应压降1bar。为了计算泄漏对压力和流量的影响,取柱塞与缸孔正常状态下间隙值为0.01 mm;磨损状态下间隙值为0.1 mm。通过仿真计算,斜盘倾角为13.5°、柱塞倾角为13°时,柱塞的最大行程为1.5 cm,仿真结果与柱塞的理论行程相符。共同仿真参数如表1所示。

表1

3.2 柱塞的液压冲击

如果分油盘过渡区尺寸小于或等于转子端面的柱塞腔孔直径,则在上死点附近的油窗转接过程中,充满低压液体的柱塞腔会突然与高压排油窗接通,此时在柱塞腔中产生液压冲击现象,腔内油压瞬时升高,超过泵出口压力很多。同样,在下死点附近,充满高压液体的柱塞腔会突然与低压吸油窗接通,产生液压冲击,使腔内压力瞬时低于泵进口压力。如果在吸油窗下端和排油窗上端各开一个三角形尖槽(如图5所示)。

图5 开有三角形尖槽的分油盘

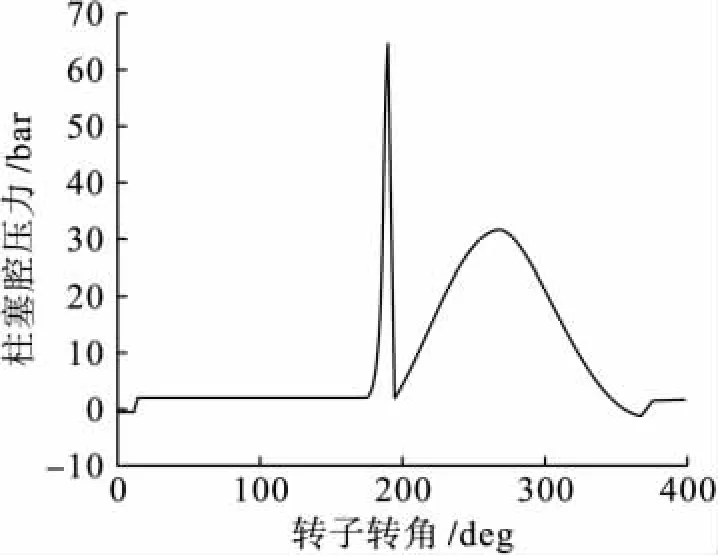

三角形尖槽的尖角与处在上,下死点的柱塞腔孔相接,这种结构可以减弱液压冲击现象。图6是分油盘未开三角形尖槽,图7是具有三角形尖槽结构的分油窗内柱塞腔的压力曲线,可以明显看出,开有三角形尖槽的分油盘,油液压力的跃升明显减弱。

图6 不带三角形尖槽分油盘柱塞腔压力

图7 具有三角形尖槽的分油盘柱塞腔压力

3.3 斜盘角度变化对柱塞的影响

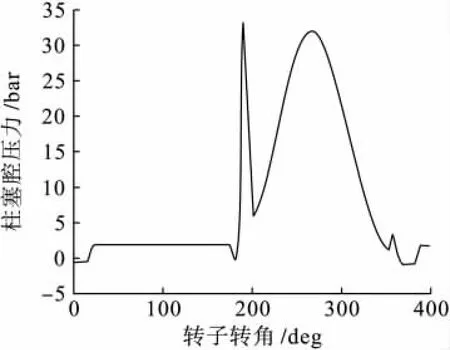

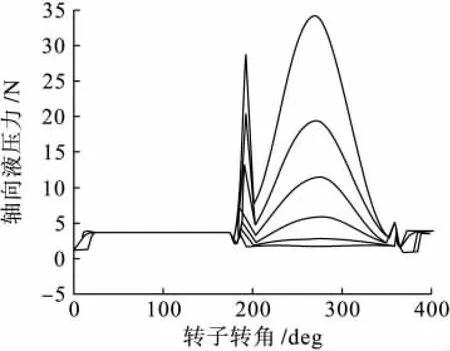

图8、图9分别为在泵的转速恒定及外部节流孔面积不变,而斜盘角度在0°~13.5°范围内变化时,柱塞腔内压力和轴向液压作用力的变化曲线,由图可知,当斜盘倾角较小时,柱塞吸油与排油转接过程中所受的液压冲击和出口压力都比较小;随着斜盘倾角变大,轴向油压作用力和柱塞腔的压力有明显的增加,在斜盘倾角最大时,柱塞所受的轴向油压作用力和柱塞腔内的压力最大。

图8 柱塞腔压力

图9 轴向油压作用力

3.4 泄漏分析

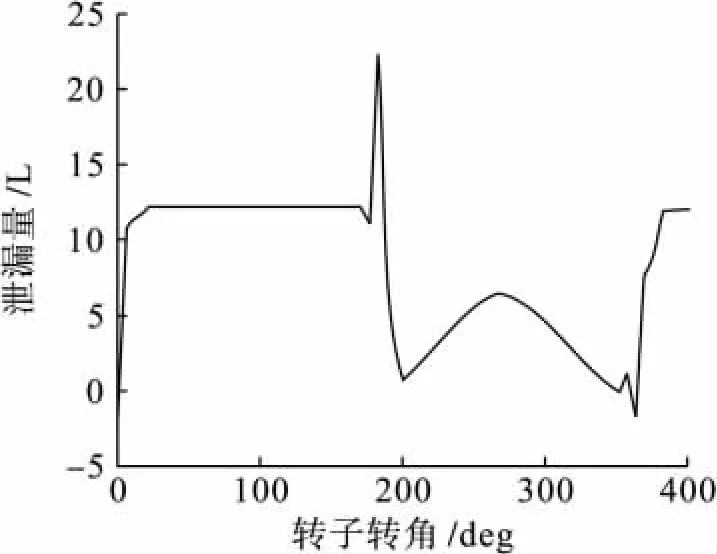

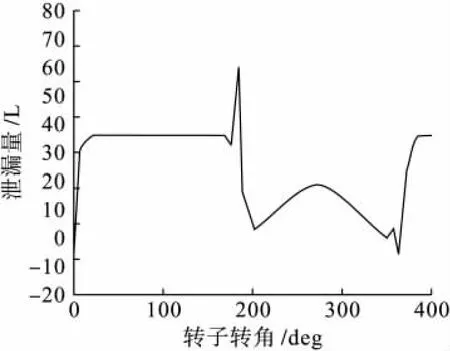

图10、图 11 为在泄漏间隙为 0.01 mm、0.1 mm时泄漏量特性曲线。由图可知,当泄漏间隙变大时,泄漏量随之增加,柱塞在吸油行程中,泄漏量逐渐增加,然后稳定在某一值;当柱塞处于吸油与排油交接处时,由于柱塞轴向油压作用力和柱塞腔的压力瞬间增大,泄漏量突然增加;当柱塞处于排油行程时,泄漏量随着柱塞腔的压力和柱塞轴向油压作用力的减小而随之减小。

图10 泄漏间隙为0.01 mm的泄漏量

图11 泄漏间隙为0.1 mm的泄漏量

4 结论

通过对柱塞在工作过程中流量和压力特性的仿真分析,得出以下结论:

(1)分油盘结构设计会影响柱塞腔的压力,由3.2节的分析可知,带有三角形尖槽结构的分油盘对压力的上升有一定的抵消作用;

(2)随着斜盘倾角的变化,轴向油压作用力和柱塞腔的压力也随之变化,斜盘倾角越大,柱塞腔的压力和柱塞所受轴向油压作用力也越大;

(3)柱塞腔的压力、轴向油压作用力及泄漏间隙都会对泄漏量产生影响。

[1]李壮云.液压元件与系统[M].北京:机械工业出版社,2005.

[2]吴琪华,贺惠珠.航空发动机调节[M].北京:国防工业出版社,1986.

[3]付永领.AMEsim系统建模和仿真[M].北京:北京航空航天大学出版社,2006.

[4]卢菊仙,周汝胜,焦宗夏.航空柱塞泵源脉动建模与仿真[J].流体传动与控制,2006,16(3):7-9.

[5]卢宁,付永领,孙新学.基于AMEsim的双压力柱塞泵的数学建模与热分析[J].北京航空航天大学学报,2006,32(9):1055 -1058.

[6]Guo Wei dong,Wang Zhan lin.Aanalysis for the real flow rate of a swash plate axial piston pump[J].Journal of Beijing University of Aeronautics and Astronautic,1996,22(2):223-227.

[7]吴志广,王克明,张利民,等.静子叶片内部结构对机匣动力特性的影响[J].沈阳航空工业学院学报,2010,27(4):23 -26.

[8]王晶,石宏,等.基于蒙特卡罗模拟法的航空发动机装配公差分析[J].沈阳航空工业学院学报,2010,27(4):8-11.