电子废弃物等离子体裂解技术现状及展望*

王振民 张芩 佘欣仁 方小鑫

(华南理工大学)

1 前言

电子废弃物的资源化处理,已成为关切民生的重大环境保护问题[1~3]。电子废弃物处理得好就是“绿色矿山”,否则就是危险品。我国已成为世界电器、电子产品的制造基地,承担了全球家电市场约80%的产量。与此同时,也承受了废弃电器、电子产品造成的严重污染后果[2~4]。国家和地方对节能环保产业具有庞大的技术和市场需求,国务院《关于加快培育和发展战略性新兴产业的决定》的第一个重点支持领域就是“节能环保产业—高效节能环保技术装备及产品”;而《国家重点产业调整和振兴规划纲要》和广东省十二五重点布局发展的培育战略性新兴产业均将节能环保技术装备作为重要内容。电子废弃物的资源化处理又是节能环保产业中的重要内容,对资源的再生利用、环境保护以及生态安全都具有重要意义。

目前,电子废弃物资源化处理方法主要有化学法、物理法和生物技术法三大类[2~4]。化学法应用较普遍,包括火法冶金、湿法冶金、电解法提取等工艺技术;物理法主要有机械破碎、空气分选和磁性吸附等多种方法,一般作为辅助手段使用;生物技术方法目前应用较少。在化学法中,火法冶金利用冶金炉高温加热剥离非金属物质,然后对金属物质进行分离,金属提取简单、方便和回收率高。存在的主要问题为处理过程存在有机物焚烧,产生有害气体(如二噁英)造成二次污染,且处理设备昂贵。湿法冶金目前应用最广泛,它是利用贵金属能溶解在硝酸、王水和其他苛性酸中的特点来进行回收处理,有废气排放少、经济效益显著、工艺流程简单等优点,但很多有害物质如铅、汞、铬、镉等重金属由于难分离、回收效益不高而被废弃,造成严重的环境污染,危及生态安全[2~4]。

与传统处理方式不同,电子废弃物等离子体裂解处理技术是在无氧或者缺氧环境下,利用热等离子体所具有的高能量密度、高温度和良好的化学可控性来实现对电子废弃物的资源化热裂解,获得金属、清洁气体以及体积大为减量化的固态玻璃体(重金属浸出率极低),二次污染排放几乎为零,清洁环保[2]。这种资源化处理技术具有典型的“资源化、无害化和减容化”的特点,减容比高达97%以上,并且具有广泛的适应性,可处理危险废物、工业废物、医疗垃圾、市政垃圾、废弃轮胎、铅酸电池等。2000年12月第五届国际间政府协商委员会达成的全球性协议文件中,已经将焚烧列为二噁英的主要来源,并考虑将废弃物焚烧改用其他方法,如等离子体裂解等先进技术。由于电子废弃物等离子体裂解技术是一个多学科深度交叉的新兴尖端技术,还有很多问题需要深入研究和解决[2,3]。

2 等离子体裂解系统结构及原理

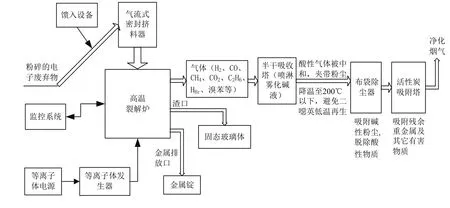

图1是一种等离子体裂解系统,它主要由电子废弃物馈入设备、气流式密封挤料器、高温裂解炉、等离子体电源、等离子体发生器、半干吸收塔、布袋除尘器、活性炭吸附塔以及其他一些辅助设备构成。

图1 等离子体裂解系统结构

电子废弃物等离子体资源化裂解处理的原理如下:① 电子废弃物馈入设备将已粉碎的电子废弃物馈入到气流式密封挤料器,通过挤料器进入高温裂解炉,同时保证良好的气密性,使高温裂解炉内处于无氧或者缺氧状态;② 等离子体电源给等离子体发生器供电,使该发生器产生高温、高能流密度的等离子体射流,对裂解炉内已粉碎的电子废弃物进行高温裂解(非燃烧),将废物中的长链有机物分解成对环境友善的小分子、原子等富氢气体以及少量酸性气体,经气体排放通道进入尾气净化工艺流程,而熔化的液态金属则经过裂解炉的金属排放口排出到定型槽,得到金属锭,浮在熔化金属上面的玻璃体则经过渣口排放至其它定型槽,获得固态玻璃体;③ 尾气经热交换器冷却到500℃左右,进入半干吸收塔,喷淋雾化的碱液与酸性气体中和,同时温度急剧降低到200℃,抑制了二噁英低温再生反应;④ 接着进入布袋除尘器,夹带的粉尘被收集,吸附的碱性分成进一步脱除酸性物质;⑤ 最后进入活性炭吸附塔吸附残余的重金属及其它有害物质。

等离子体裂解技术与火法冶金处理方式最大的区别在于:它是非燃烧技术,是在无氧或缺氧环境下的高温处理过程[2],因此产生的气体量很少,主要是由有机物裂解产生的富氢气体,而裂解产物金属、玻璃体和清洁气体从各自通道排出,因而可以高效且洁净的处理,二次污染排放几乎为零,实现了“减量化”、“资源化”和“无害化”目的。

3 国内外研究和应用现状

相对于传统处理工艺,等离子体裂解技术在清洁生产、减排环保等方面具有得天独厚的技术优势,日益受到工业发达国家的重视,国内不少研究单位也开始尝试开展相关的研究工作[2~5]。但在等离子体裂解过程消耗二次能源,电子废弃物在1200℃高温停留2s以上才能充分熔融裂解,能耗较高(目前约为1 kWh/kg)。从目前的研究和应用情况来看,等离子体裂解系统存在以下特点和发展趋势:

① 等离子体裂解系统日益趋向于大功率化。为提高生产效率和处理能力,输出功率高达几百千瓦甚至兆瓦级。据检索,国外整流式等离子体裂解系统已可做到兆瓦级,电能变换效率可达80%,逆变式的也已达到200kW功率级别[6];国内与此相比还有较大差距,在加热、点火、废物处理等领域,虽已有300kW硬开关逆变式系统的研究报道(见图2),但还没有100kW以上级别的、效率更高的、成熟可靠的软开关等离子体技术的报道[5]。

图2 300kW级等离子体裂解系统

② 等离子体裂解系统的电能变换效率普遍不高。等离子体电源直接给等离子体发生器提供电能,是等离子体裂解系统的关键环节[5]。由于强等离子体能量高达几百千瓦甚至兆瓦级,需要100%负载长时间高压、大电流工作,可靠性成为首要条件。长期以来,可靠性较好的整流式乃至于交流工频变压器成为大功率等离子体电源的首选,但效率较低(很难超过80%,工频变压器更低),对网电冲击大,动特性不佳[2,3]。节能省材的大功率逆变式等离子体电源还面临着因并联均流、温升、电磁干扰、复杂结构、寄生参数等因素造成的强能量传递可靠性问题[2,5]。尽管高效节能的软开关高频逆变技术已在焊接等领域应用,但在严酷的等离子体裂解工艺应用环境下,还有很多问题需要深入研究和解决。大功率等离子体电源的研制和开发是国内大功率等离子体系统发展的瓶颈[2]。

③ 等离子体发生器与裂解炉的热交换效率较低。根据最小Joule热原理和自磁压缩效应,等离子体射流通常表现为能量高度集中、体积小、参数梯度大,直接导致等离子体发生器的能量利用率较低、电极烧蚀严重、工作寿命较短[7~9]。为提高效率,国内外学者采用双炬射流/电弧、三炬射流/电弧、多电极电弧等技术来产生大体积的等离子体射流[8]。这些技术方法能够在较小电流下实现较高的电弧功率和电弧电压输出,射流稳定性、亮度和长度得到提高,但它们在本质上均以物理累积方式通过多个电弧同时放电来扩大放电区间,等离子弧自身的自磁压缩效应并未得到明显削弱,因而未能从根本上解决等离子射流的发散问题。由于等离子体的导电性,等离子体与磁场的可作用性是不言而喻的。利用强外磁力作用来削弱等离子弧自身的自磁压缩效应,导致热电弧高温区扩张来获得大体积均匀等离子体的方法,可从本质上解决等离子体射流的匀质发散问题,成为近年来的研究热点,但主要集中在同轴弧室结构的等离子体发生器方面[8],结构较复杂,射流长度和输出功率很难进一步提高,难以满足大功率高效裂解生产的需求。本文的课题组尝试采用大功率双石墨电极产生长等离子体射流,取得了较好效果,目前正在开展磁场驱动发散的实验研究。等离子体射流照片如图3所示。

图3 等离子体射流照片

④ 对等离子体裂解系统自动化程度的要求越来越高。要提高裂解生产效率,必须提高裂解系统的自动化程度。在强磁场作用下,等离子体裂解过程控制参数更多,只有深入探索可控参数对等离子体射流的影响规律并解决其有效表征问题,才可能实现对等离子体裂解过程的自动化控制[7~9]。由于强外磁场的加入,导致等离子射流的空间运动极其复杂,电磁力、气动阻力和电极粘滞力相互作用,使得外磁场强度、旋转速度、电弧电流等都是影响热等离子体形态变化的重要因素[8,9]。无论从宏观还是微观层面来看,使用传统的理论分析和实验诊断方法来研究电弧热等离子体的传热与流动规律都极其困难。近年来,电弧等离子体的数值模拟研究成为热点,主要集中在轴对称直流等离子体发生器的数值模拟上,并逐步由二维模拟转向三维模拟[9]。不过国内外对磁旋转分散电弧等离子体的产生机制和参数诊断等方面的报道甚少[8]。但值得一提的是,磁控电弧技术已在焊接领域有较多研究[10]。焊接电弧在本质上也是一种电弧等离子体,磁控焊接电弧的数值模拟和实验研究能够为磁分散等离子体技术的研究提供参考和借鉴。

4 未来研究重点

对任何一种处理技术,研究其能量转化、传递和利用过程的基本规律及其技术方法都是与应用最紧密相关的基础科学问题[7~9]。如何提高裂解系统的能效和裂解效率,最大限度地降低其应用成本已成为清洁环保技术推广应用的瓶颈。综上所述,要提高等离子体裂解系统的能量利用效率和裂解效率,需要重点突破以下问题:一是如何提高等离子体供电电能的转换效率;二是如何提高等离子体发生器与裂解炉内电子废弃物之间的热交换效率;三是如何提高其工艺过程的自动化水平。这三个关键问题已成为目前研究的重点和热点。采用先进的软开关技术能够提高等离子体电能的转换效率,但是由于裂解工艺的严酷性,对拓扑结构参数、驱动、冷却结构以及控制方法等都提出了很高的要求;而采用双石墨电极来产生长体积、高电压强功率的等离子体射流,并利用强磁场驱动发散获得大体积的等离子体射流,可以提高等离子体发生器与裂解炉的热交换效率,但是在等离子体发生器运动机构、强磁场装置、磁场作用机理、可控参数影响规律等方面仍有很多问题需要解决。此外,由于等离子体裂解工艺参数多,存在各种状态参数的准确检测、多信息的融合和智能处理问题,要实现自动化,对检测、传感、通信以及信号和数据处理也提出了更高的要求。

5 结论

相比传统处理方式,等离子体裂解技术是一种清洁环保的电子废弃物资源化处理新技术,具有广阔的应用前景。等离子体裂解技术涉及到电磁物理、材料科学、工程热物理、机械制造、环境资源等学科领域,作为一门多学科多领域交叉的新兴技术,还有很多科学和技术问题需要深入研究,如何提高其能效和裂解效率是推广应用所面临的主要问题。采用先进的软开关逆变技术、数字化控制技术、强磁场等离子体射流匀质发散技术以及智能信息传感和处理技术有利于实现裂解生产过程的自动化和高效化,这也是目前研究的重点和热点所在。

[1] 中华人民共和国国务院第551号令,《废弃电器电子产品回收处理管理条例》,2008.8.20公布,2011.1.1起施行.

[2] 丁恩振,丁家亮.等离子体弧熔融裂解—危险废弃物处理前沿技术[M].北京:中国环境科学出版社,2009.

[3] 屠昕.用于危险废弃物处理的直流等离子体射流特性研究[D].杭州:浙江大学,2007.

[4] 魏金秀,汪永辉,李登新.国内外电子废弃物现状及其资源化技术[J].东华大学学报(自然科学版),2005,31(3):133-138.

[5] Wang Zhenmin, Huang Shisheng. A novel 300 kW arc plasma inverter system based on hierarchical controlled building block structure. CHINA WELDING,2008,17(4):5-8.

[6] George A. S. PLASMA ARC HEATING - an overview.AMETEK HDR Power Systems APPLICATION NOTE -1001,2005.

[7] 过增元,赵文华.电弧和等离子体[M].北京:科学出版社,1986.

[8] 黎林村.磁分散电弧等离子体的实验研究与数值模拟[D].合肥:中国科学技术大学,2008.

[9] 陈熙.热等离子体传热与流动[M].北京:科学出版社,2009.

[10] 刘忠保,华爱兵,殷树言,等.磁致旋转射流过渡MAG焊接工艺分析[J].焊接学报,2008,29(9):71-74.