定型机拉幅控制系统研究

谭宝成,曾 卉

(西安工业大学 电子信息工程学院,陕西 西安 710032)

在纺织和织造等加工过程中,对织物横向拉幅的处理,不仅能让织物达到需要的尺寸,还可以改善纤维网的分布结构,增加纤维沿纵向的分布。这对提高织物的拉伸强度和尺寸稳定性极为有利。拉伸率过大将产生新的高弹变形,影响最终产品的尺寸稳定性。因此,在拉幅控制过程中,最关键的部分就是对织物幅宽的调整,定型机拉幅部分便是在规定温度的热风、横向张力作用之下对织物进行拉幅加工的部分。

拉幅控制部分的关键问题是对拉幅时产生的张力进行控制。张力过大,使得织物被过度牵伸,织物强度下降;张力过小,不能消除内部应力,织物尺寸也达不到要求。同时,在定型过程中,对拉幅速度也有要求,拉幅速度稳定,则张力变化的也比较平稳。如果拉幅速度过快,可能会使系统产生超调;如果拉幅速度过慢,定型时间太长。

目前大多数拉幅定型机仍采用传统PID控制器。但传统的PID控制器采用线性组合方法,难于协调快速性和无超调之间的矛盾,在相当多的情况下,不能取得令人满意的效果。本系统采用变频器和交流电机,运用矢量变频的恒张力控制方案。利用变结构遇限削弱积分PID控制器,通过偏差大小的改变,实现了对电机实时调速的控制。

1 拉幅系统机械结构

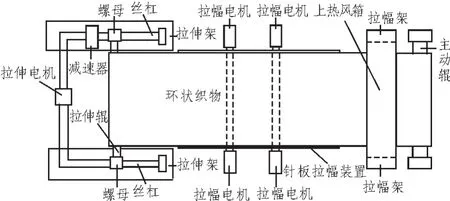

板拉幅装置是由设在定型机桥联架上的拉幅器和分设在聚酯网两侧的左、右针板组成。左、右针板的基板外周设置有环形导轨梁,在导轨梁轨道上毗接排设有多个可在电机带动下通过传动链条沿导轨循环移动的针板小车,针板小车顶面上装有双排挂针,设置在基板内侧边各针板小车上的挂针位置均与聚酯网外侧的挂针孔对位配合,在两针板上对称设有4个由汽缸控制的压网装置,前端压网条可在汽缸控制下准确地在针板小车双排挂针中间将网压下。结构如图1所示。

图1 拉幅定型机示意图Fig.1 Tentering and setting machine schemes

2 拉幅张力控制系统

定型机横向拉幅的实现是在网子运转的过程中,张力传感器检测到的张力信号传递给控制单元,控制单元发出控制指令,控制交流伺服电机带动丝杠横向往返运动,进而带动与丝杠相连的平台上的拉幅器横向往返运动,实现对网子横向张力的实时调整。

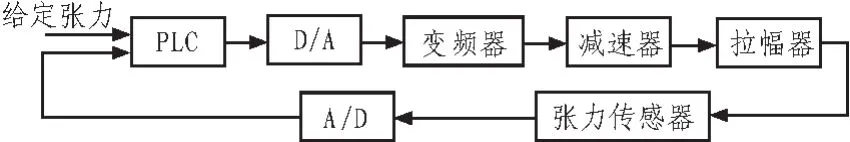

图2为定型机的张力控制系统框图。在实际控制模型中,由张力传感器形成负反馈,从而构成了闭环控制系统,变频器根据张力反馈信号进行PID运算产生一个频率调整值,调节输出频率控制受控对象(异步电机),从而使输出张力与给定的张力保持一致。

图2 张力控制示意图Fig.2 Tension control schemes

定型过程中,必须以恒定张力进行拉伸。主要有2个目的:一是达到预定的定型尺寸,包括幅宽和网的长度;二是使造纸网热定型效果最佳,不会产生回缩。张力控制系统实质是控制纵向或横幅的拉伸速度,也就是只要控制拉幅器以特定速度运行即可达到张力控制目的[1]。

3 张力系统数学模型

在拉幅定型开始之前,移动前后拉幅架使织物绷紧,并使织物横向张力为工艺要求的初始张力。拉幅架以速度V平动拉幅。对于变形织物一般可以应用胡克定理,拉幅张力F为:

式中:ε为卷材的弹性模量;σ为卷材的截面积;L为传动点之间的距离;t为机器启动时间;V为拉幅线速度。

由上式可见,在织物作为张力调节对象时,是一个积分环节。控制张力实际就是在控制拉幅线速度,所以张力控制系统实际上就是一种线速度跟踪系统。当张力达到合适张力后,应及时调整拉幅速度,这样,织物才能在此张力下稳定运行[2]。

4 电机转速与拉幅线速度参数间关系

拉幅电机转动通过减速箱带动丝杠转动,从而对织物进行拉幅。所以电机的转速和丝杠的转速,即电机速度与拉幅速度之间存在着机械速比,电机的转速很快,而丝杠的运动很慢。根据所选取的减速箱,可知道该比值。

5 电机的控制模型

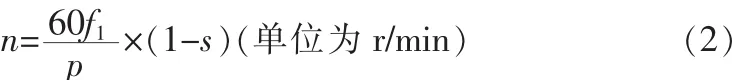

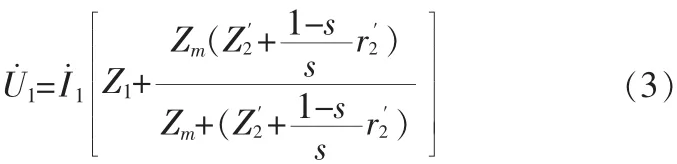

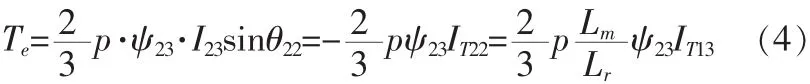

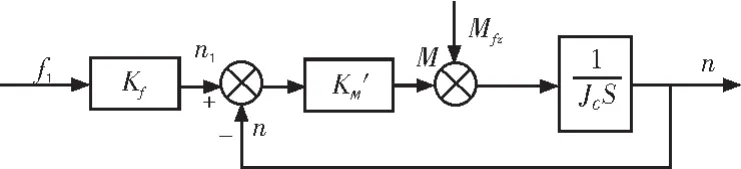

异步电动机的转速为

n表示旋转磁场的转速,p为极对数,s为转差率。

由交流电动机的等效电路图可以得出动态电压方程为

电动机旋转运动方程为[3]:

稳态时Te可简化为:

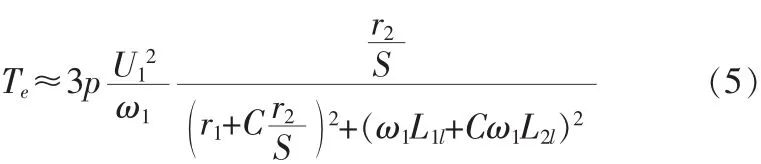

由式(1)(2)(4)得出交流电机动态结构如图 3所示。

图3 交流电机动态结构图Fig.3 Alternating current motor dynamic structure chart

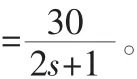

交流电机小信号时的近似传递函数为[4]:

6 变结构遇限削弱积分PID算法的实现

拉幅定型的过程中,拉幅的张力不是一成不变的,当拉幅张力增大时,即电机转速增加,为了保证定型过程的稳定性,并使电机在拉幅定型张力突然增大时能够及时地调整其转速,需要PLC控制台对电机进行控制,使织物得到充分的定型。综上所述,需要选取一种适合于该系统的控制算法,使整个输送过程顺利完成。

6.1 算法分析

实际的控制过程为:张力传感器反馈回电机转速信号,并转化电机转速偏差信号经过PID控制器以及一系列计算处理之后得到电机的电压偏差,进而得到新的电机电压,最后控制电机的运转速度。

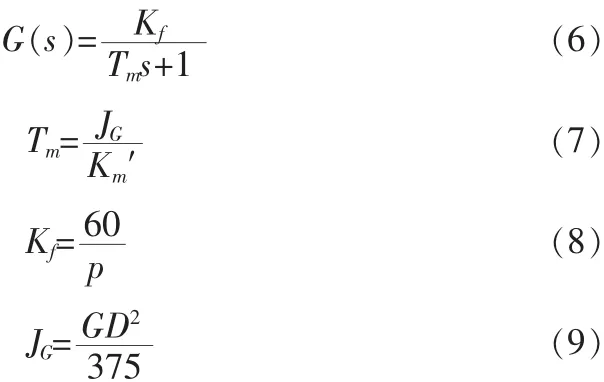

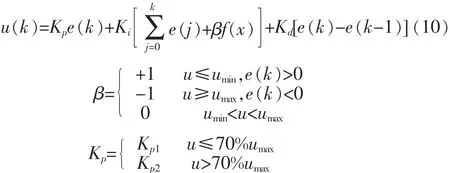

对于变化缓慢的控制对象,由于偏差较大或者累加积分项太快,将会使系统产生超调,甚至引起振荡。其中主要原因是积分项控制不当。因此,为了消除积分饱和带来的不利影响,采用了变结构遇限削弱积分法。这一方法是考虑了在实际过程中,控制变量U因受到执行元件机械和物理性能的约束而被控制在有限范围内,即 Umin≤U≤Umax[5-6]。

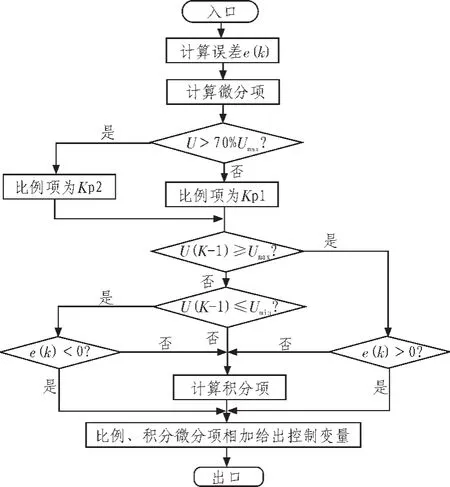

该方法的思想是:开始运行时,将比例项加大,一旦控制变量达到设定值的70%时,将比例项减小,与此同时,当控制进入饱和区以后,便执行削弱积分项的运算而停止进行增大

积分项的运算。也就是说,在计算U(k)时,将判断上一时刻的控制量U(k)是否已超出限制范围,如果已超出,那么将根据偏差的符号,判断系统输出是否在超调区域,由此决定是否将相应偏差计入积分项。

变结构遇限削弱积分PID表达式为:

根据实际的现场情况,可以做出适合该系统的变结构遇限削弱积分法,首先为了提高系统的快速性,先增大比例项。因为实际情况下,不允许系统产生超调,所以要及时调整积分项。f(x)为一个变化的函数,当u小于限值时,积分项逐步递增,同时调整比例项和积分项;当u大于限值时,积分项逐步递减,同时调整比例项和积分项;当u在限值范围内时,变化函数为0,变为普通的PID[7]。变结构遇限削弱积分算法流程如图4所示。

图4 变结构遇限削弱积分算法流程图Fig.4 Flowchartofvariablestructuremeetlimitweakenintegralalgorithm

6.2 仿真及结果分析

在不考虑负载干扰的情况下,根据7米定型机控制系统的传递函数,通过计算机绘制系统在不同PID控制方式下的阶跃响应曲线,对该系统的动态性能进行仿真[8],并利用状态反馈进行校正,系统对阶跃响应的曲线如图5所示。通过仿真结果可以看出,采用文中设计的变结构遇限削弱积分PID控制可以有效地避免传统PID控制所产生的超调[9]并提高了拉幅控制系统的快速性,其达到给定张力时间为0.98 s,而传统的PID控制算法达到给定张力的时间为3.67 s,因此采用变结构遇限削弱积分PID控制算法,系统具有动态响应快、控制稳态性能好,并能很快趋于稳定的特点,适用于7米定型机控制系统。

图5 各结构PID的阶跃响应对比曲线Fig.5 Step response curves of the structure PID

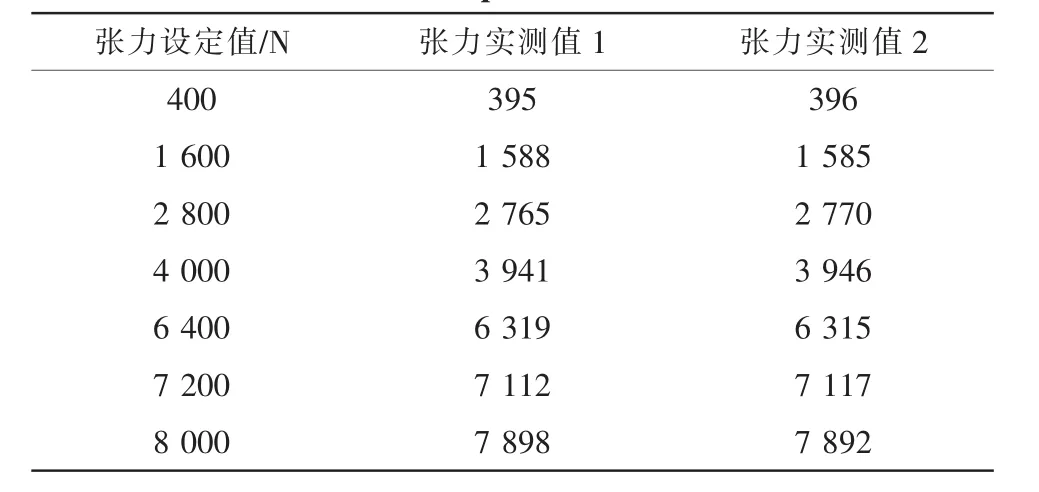

现场对7米定型机的拉幅张力进行了2次重复的实验,实验结果如表1所示。

表1 实验数据Tab.1 Experimental data

系统的允许偏差为0.02,从设定值与实际值的对比中可以看出,张力最大误差和最小误差值都控制在允许偏差范围内,达到了设计的要求。因此采用文中设计的变结构遇限削弱积分PID算法来控制拉幅张力,能使其准确地停在输入设定的张力误差允许范围内。

现场对7米定型的张力、速度、距离3个量进行了测量,实验数据如表2所示。

该系统要求定型幅宽为7 m,允许偏差为0.02,根据实验结果可以看出,定型开始时,张力为0,拉幅速度由0迅速增到1 480 r/min,然后保持恒速进行拉幅,当张力达到0.8倍给定张力,即张力为6 400 N,网的幅宽达到6.8 m时,拉幅速度开始递减,当张力达到0.98~1倍给定张力时,即张力达到7 840~8 000 N时,认为张力已经达到了要求,拉幅速度为0,定型结束。

根据实际数据,可以看出,当定型才开始时,张力很小,随着拉幅距离的增加,张力变化比距离变化的速度要快,当定型快达到要求时,张力迅速增加。

7 结束语

1)使用变结构遇限削弱积分PID控制算法,在定型机拉幅过程中通过调整比例、积分、微分三相参数,能及时的调整电机的转速,提高了系统的快速启动性能并保证了系统的控制精度。

2)通过调整积分微分的切换参数,将比例积分环节与比例微分环节相互独立分段使用,有效地避免了拉幅过程中拉幅张力超过给定张力而产生的超调问题,即解决了张力过大对布所造成的过度牵引问题。

[1]陈静,高殿斌,鲍振博,等.基于MATLAB的热定型机PID张力控制器设计 [J].组合机床与自动化加工技术,2005(2):61-62,66.

CHEN Jing,GAO Dian-bin,BAO Zhen-bo,et al.The design of tension controller of PID in the heat-setting equipment based on MATLAB [J].Combination Machine Tools and Automatic Processing Technology,2005(2):61-62,66.

[2]郭应锋.印刷机系统恒张力控制的研究[D].武汉:华中科技大学,2004:11-24.

[3]程伟,马树元,吴平东,等.交流异步电机的建模与仿真[J].计算机仿真,2005,22(3):69-70,91.

CHENG Wei,MA Shu-yuan,WU Ping-dong,et al.Modeling and simulation of induction motor[J].Computer Simulation,2005,22(3):69-70,91.

[4]朱锐,热定型机的微机两级控制系统设计[D].天津:天津工业大学,2004:28-38.

[5]毕娟,沈凤龙.基于神经网络的交流电机PID控制系统[J].仪表技术与传感器,2010(2):98-99.

BI Juan,SHEN Feng-long.AC motor PID control system based on neural network[J].Instrument Technique and Sensor,2010(2):98-99.

[6]张晓慧.基于变结构PID的积分抗饱和控制器设计[J].黑龙江科技信息,2010(5):43,46.

ZHANG Xiao-hui.Based on variable structure of integral PID controller design resistance to saturation[J].Heilongjiang Technical Information,2010(5):43,46.

[7]谢维.PLC的PID自整定技术研究与实现 [J].计算机测量与控制,2009,17(8):1544-1547.

XIE Wei.Research and implementation of PID auto-tuning technique of PLC [J].Computer Measurement&Control,2009,17(8):1544-1547.

[8]薛定宇,陈阳泉.基于MATLAB/Simulink的系统仿真技术与应用[M].北京:清华大学出版社,2002.

[9]张苏红,黄韬,王进华,等.基于增量式PID控制的数控恒流源[J].现代电子技术,2011(20):190-192,199.

ZHANG Su-hong,HUANG Tao,WANG Jin-hua,et al.Numerical control constant-current source based on incremental PID control[J].Modern Electronics Technique,2011(20):190-192,199.