热泵-微波联合干燥整果荔枝工艺研究

关志强,郑立静,李 敏,郭胜兰

(1.广东石油化工学院机电工程学院,广东 茂名 525000;2.广东海洋大学工程学院,广东 湛江 524088)

热泵-微波联合干燥整果荔枝工艺研究

关志强1,郑立静2,李 敏2,郭胜兰2

(1.广东石油化工学院机电工程学院,广东 茂名 525000;2.广东海洋大学工程学院,广东 湛江 524088)

利用热泵干燥装置进行荔枝的干燥实验,得出在恒定干燥条件下荔枝的干燥曲线和干燥速率曲线,并据此确定热泵-微波联合干燥的转换点干基含水率参数水平。并通过三因素三水平正交试验,以感官综合性能指数为评价标准,研究热泵干燥温度、热泵-微波转换点含水率和微波干燥时间对热泵-微波联合干燥荔枝品质的影响。结果表明:各因素对荔枝干品品质影响的大小顺序为热泵干燥温度>热泵-微波转换点干基含水率>微波干燥时间;优化的工艺参数组合为热泵干燥温度50℃、热泵-微波转换点干基含水率100%、微波干燥时间2.5min。在此组合参数条件下,感官综合得分为最高分27。

热泵;微波;联合干燥;荔枝

荔枝传统的干燥方法主要是日光干燥和热风干燥。日光干燥受外界条件限制,卫生条件差,生产效率低,产品的品质和附加值低。热风干燥由于干燥温度较高,干燥时间长,果皮褐变严重,引起产品品质降低,还会导致细菌的大量滋生[1]。

热泵是一种从低温热源吸收热量,并使其在较高温度下作为有效热能加以利用的热能装置,与其他电热干燥方式相比,利用热泵进行干燥具有热效率高、节能、干燥温度较低、脱水效率高等优点[1],但当含水率降低到一定程度时干燥速率减慢,使得干燥时间延长,能耗增加,产品品质下降,复水性较差,经济价值降低。

微波干燥是辐射加热,是微波热能直接与物料发生作用,使其里外同时被加热,不需要通过外部的对流或传导来传递热量,所以加热速度快,加热温度均匀,干燥效率高,同时还可以起到杀菌的效果。由于微波对水有选择加热的特点,可以在较低温度下进行干燥,而不致使产品中的干物质过热而损坏。但产品在含水量太高时不适宜采用微波干燥。采用热风微波联合干燥的报道很多[2-3],Baysal等[4]对胡萝卜片应用微波-热风联合干燥发现干燥时间比单纯的热风干燥缩短了30%,且无恒速期,并且样品的复水率要明显比热风干燥的产品高。Maskan[5]对香蕉进行了先热风干燥后微波干燥的实验,结果表明热风与微波联合干燥对减少干燥时间、降低成本是有益的。Andres等[6]证明食品原料经微波处理还能提高热风干燥的速率[5]。但对含水率较低的食品也有例外的情况,李琴等[7]进行了微波热风组合干燥制备板栗粉的研究,结果表明先用微波低火干燥10min,再在50℃条件下热风干燥4h,即可使产品含水量达到5.6%。微波热风复合干燥可以缩短干燥时间,而且制得的板栗粉色泽金黄。

将微波干燥和热泵干燥的各自特性有机地结合起来,使热泵与微波干燥两者优势互补,不仅可有效缩短干燥时间,还可以提高产品的品质。研究热泵与微波联合干燥的转换方式,探讨联合干燥的转换点,综合考虑各种因素与实验指标之间的关系,获得较佳的联合干燥工艺操作条件,是热泵与微波联合干燥工艺的关键内容之一。本实验对热泵-微波联合干燥整果荔枝进行研究,采用先热泵干燥,使荔枝干燥到一定含水率时转换成微波干燥的工艺模式,以期达到缩短干燥时间、提高干品品质的目的,为热泵-微波联合干燥技术在荔枝及其同类产品干燥中的应用提供参考。

1 材料与方法

1.1 材料与设备

市售新鲜白头翁荔枝,成熟度8~9成(果皮85%转红,果柄部位仍带有青色)。

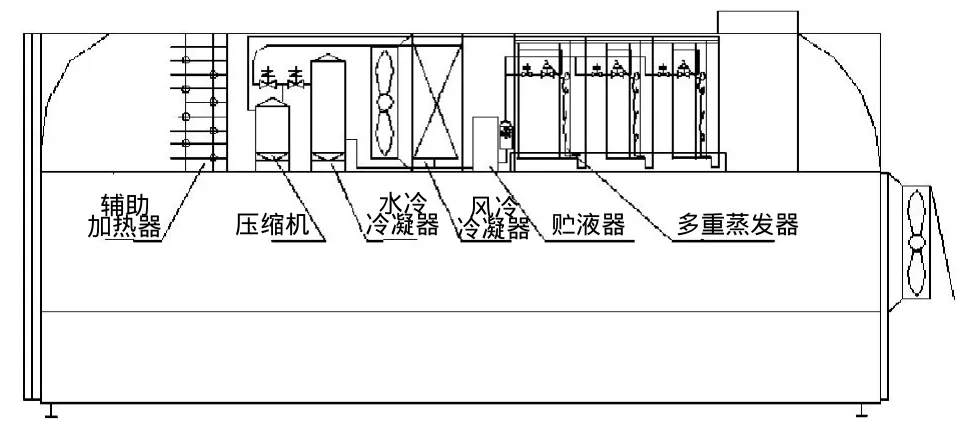

MK823ESJ-PA微波干燥箱 美的公司;JA2003A型电子分析天平 上海精密科学仪器有限公司;DZF-6050型真空干燥箱 上海精宏实验仪器有限公司;自制热泵干燥装置(图1)。

图1 热泵干燥装置示意图Fig.1 Schematic diagram of a heat pump dryer

1.2 方法

1.2.1 荔枝干燥工艺流程

鲜果→挑选→清洗→护色→干燥→包装

1.2.2 样品预处理

鲜果去枝、清洗、烫漂。漂烫水温为95~100℃,漂烫时间110s[8]。采用如下护色剂配方护色[9]:柠檬酸6%、抗坏血酸0.1%、L-Cys 0.2%[10]。

1.2.3 检测方法[11]

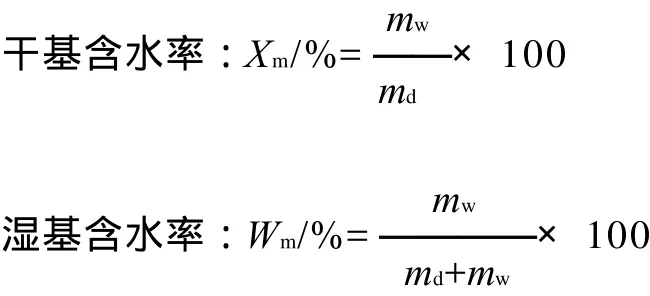

水分测定方法:常压干燥法(105℃);

式中:mw为物料中水分质量/kg;md为物料中干物质质量/kg。

式中:Nd为干燥速率/(kg/h);Xm,i、Xm,i+1分别为时间ti、ti+1时的干基含水率/%。

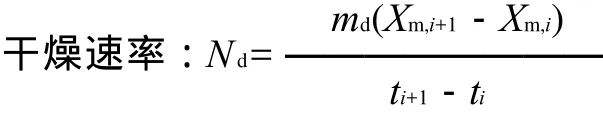

1.2.4 感官评价指标

参照荔枝干的行业标准(NY/T 709—2003《荔枝干》)及文献[8],确定由9人组成评定小组,对反映干荔枝品质的主要指标色泽和形态等进行感官评分,采用9级评分标准。感官评分标准如表1所示。

表1 感官评分标准Table 1 Sensory evaluation criteria

1.2.5 正交试验设计

在预实验基础上,荔枝干燥采取热泵与微波联合干燥的方式和先热泵干燥后微波干燥的工艺模式。进行热泵干燥时,当荔枝干基含水率达到一定值时转换为微波干燥。热泵干燥阶段,每干燥12h停止加热,让果品回潮3h后继续加热干燥,进入微波干燥阶段后,按设定的时间间隔进行操作,直至达到干制要求。

将热泵干燥温度、转换点干基含水率、微波干燥时间作为正交试验的3因素,各选取3水平进行三因素三水平的正交试验,其因素水平编码表如表2所示。

表2 正交试验因素水平编码表Table 2 Coded factors and their coded levels in orthogonal array design

2 结果与分析

2.1 预实验及各因素水平的选取

2.1.1 热泵干燥温度因素水平的选取

荔枝果肉中除水分外,大部分为碳水化合物,干燥时若采用较高温度会引起碳水化合物变性,容易焦糊,导致果肉变黑,产生异味,从而影响荔枝品质。所以,对荔枝进行干燥时温度不能过高。但是,对于整果荔枝,果肉最外层包裹着果壳,形成非均质体多重复合结构,因此,荔枝是一种较难干燥的农业物料,不同于一般作物种子和工业材料[9],干燥时若采用较低温度,干燥时间将会延长,影响生产产量,降低经济效益。

已有研究[12-15]表明,荔枝干燥时所采用的温度大都在50~80℃范围内。根据热泵干燥装置所能提供的实际温度,选取正交试验热泵干燥温度因素各水平分别为70、6 0、5 0℃。

2.1.2 微波干燥时间因素水平的选取

由预实验得知,对荔枝采用微波干燥时,若连续干燥很容易引起荔枝焦糊,因此采用间歇式微波干燥,即干燥一定时间停止微波加热,使其自然降温,约1~2min,然后再对其进行微波加热,重复操作直至干燥结束。总干燥时间不包括降温时间。

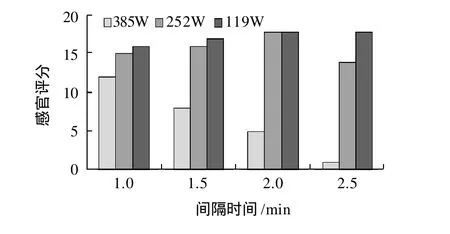

图2 微波功率对荔技干品质的影响Fig.2 Effect of microwave power on the quality of litchi

通过预实验发现:当微波功率385W时,单次间歇干燥1min后,荔枝很容易出现焦糊味。当微波功率252W时,单次间歇干燥时间超过2.5min后,干燥过程会有异味出现;单次间歇干燥时间2min时,荔枝能较好保持原有的色泽和形态。当微波功率119W,单次间歇干燥时间2.5min时,荔枝也能较好地保持原有的品质。预实验的感官评分结果如图2所示,可以看出,当微波功率为119W时,在所有的间隔时间内荔枝基本能保持较好的品质,因此,为了确保荔枝的色泽、形态和品质,设定微波功率为119W,综合时间间隔与微波功率对荔枝干品质的影响,选取正交试验单次间歇干燥时间因素各水平分别为2.5、2.0、1.5min。

2.1.3 热泵干燥与微波干燥转换点干基含水率因素水平的选取

在对流干燥过程中,干燥介质(热空气)将热量传至食品表面,再由表面传到食品内部。水分则以液态或气态透过食品内部传递到表面,再通过食品表面的气膜扩散到空气主体。食品干燥过程是传热和传质相结合的过程,它包含食品内部的传热传质和食品外部的传热传质。当食品外部传质速率低于内部传质速率时,水分能迅速到达食品表面,外部传质速率控制着整个干燥过程的速率。一般来说,这一阶段为恒速干燥。此时,提高空气的温度、降低空气的相对湿度、改善空气与物料间的接触和流动状况,都有利于提高干燥速率。当食品内部传质速率低于外部传质速率时,内部水分来不及扩散到食品表面供汽化,内部传质速率控制着整个干燥过程的速率。一般来说,这一阶段为降速干燥。此时,采用微波干燥方法,加速内部水分向表面传递,有利于提高干燥速率。因此,本研究首先采用热泵干燥方式进行荔枝干燥预实验,制作干燥曲线和干燥速率曲线[10],确定恒速干燥阶段与降速干燥阶段的分界点即临界点,取对应于临界点的干基含水率作为热泵干燥与微波干燥的转换点干基含水率因素的某一水平。

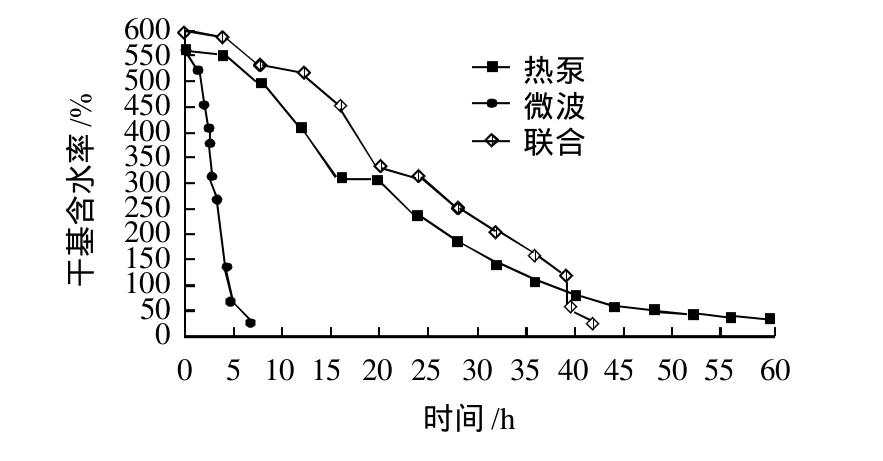

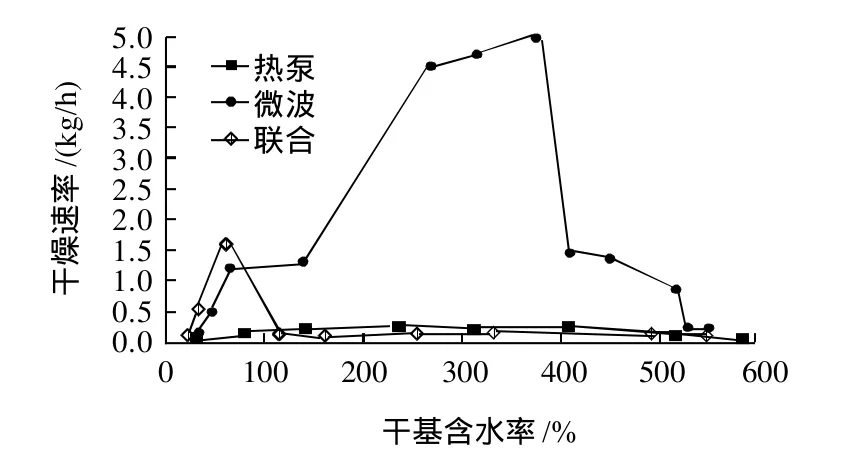

对荔枝进行热泵干燥实验,干燥温度60℃、风速2.5m/s,并且每干燥12h,回潮3h,总干燥时间不包括回潮时间。在此恒定的干燥条件下进行荔枝的干燥实验,以确定荔枝的干燥曲线,从而获得荔枝干燥过程的不同干燥阶段的相关数据。根据实验数据绘制干燥曲线和干燥速率曲线,如图3、4所示。

图3 热泵干燥曲线Fig.3 Heat pump drying process curve

图4 热泵干燥速率曲线Fig.4 Plot of heat pump drying rate as a function of dry-basis moisture content

由图3、4可以看出,干燥过程大致经历了恒速干燥和降速干燥两个阶段,干燥初期,由于干基含水率较大,荔枝干燥速率逐渐上升,并在14h左右达到最大。在随后的6h时间里基本保持恒定,可以判定此时干燥基本处于恒速干燥阶段。随着含水率的不断减小,干燥速率逐渐变小,进入降速干燥阶段,降速干燥阶段后期,干燥速率已经非常小。图4显示,恒速干燥和降速干燥两个阶段的转换点是对应于干基含水率为100%左右的拐点,这个干基含水率也就是对应干燥条件下的临界含水率。考虑到如果在荔枝水分含量很大的情况下即改用微波干燥,荔枝的品质可能得不到保证,能耗也会相对较高,所以选取正交试验转换点含水率因素各水平分别为100%、70%、40%。

2.2 正交试验结果与分析

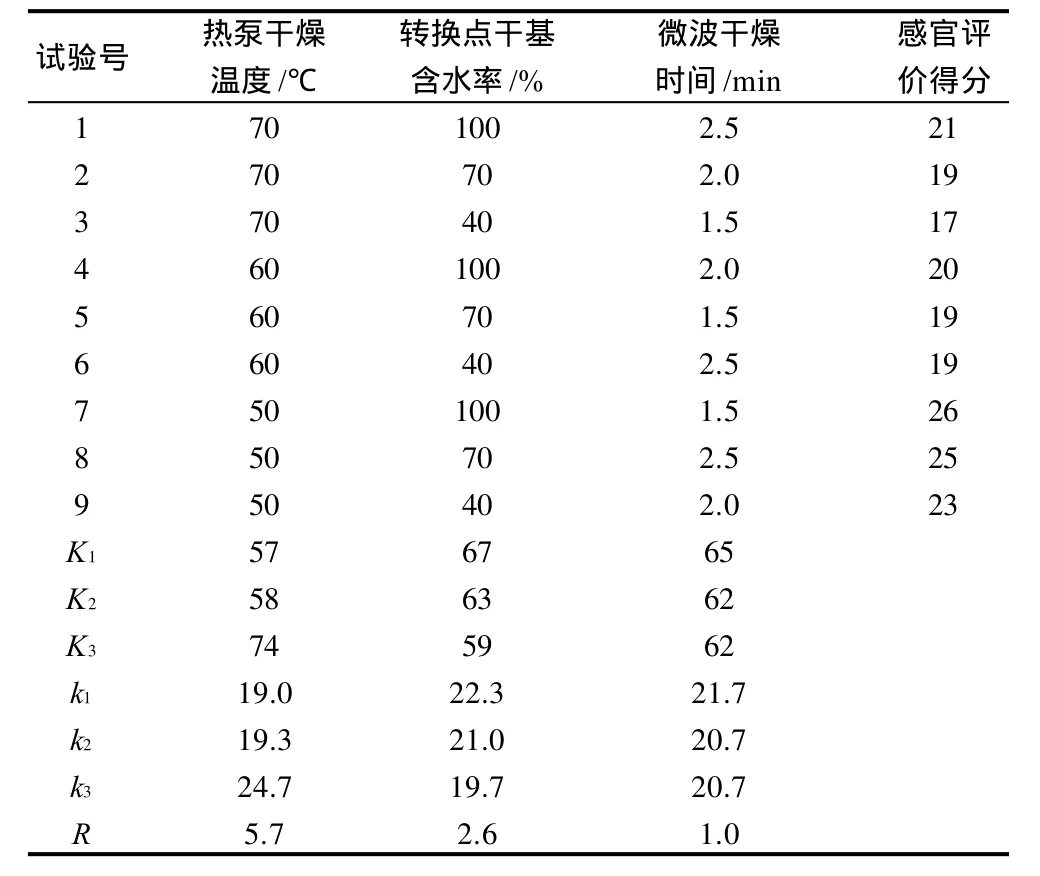

正交试验设计及结果如表3所示。

表3 正交试验设计及结果Table 3 Scheme and experimental results of orthogonal array design

根据表3的正交试验结果进行极差分析。可以看出,在正交试验的3个因素中,热泵干燥温度对荔枝干的品质影响最大,其次是两种干燥方式的转换点干基含水率,最后才是微波干燥时间。从表中优化出来的组合是A3B1C1,即热泵干燥温度50℃、热泵微波转换点干基含水率100%和微波干燥时间2.5min,通过对优化组合进行追加实验,获得在优化组合参数条件下的感官评价得分为27。在微波干燥阶段,干燥总耗时87.5min,比单纯热泵干燥时间明显缩短。

2.3 微波干燥、热泵干燥和热泵-微波联合干燥特性的比较

图5 3种干燥方式的干燥曲线Fig.5 Drying curves of three kinds of drying methods

图6 3种干燥方式干燥速率曲线Fig.6 Drying rate curves of three kinds of drying methods

图5 、6分别给出了微波干燥、热泵干燥和热泵-微波联合干燥的干燥曲线和干燥速率曲线。由于微波干燥不存在内部传热问题,食品内部和表面同时吸收微波热量,干燥速度快,干燥时间短,是热泵干燥的1/10左右,而且能够避免其他干燥方法由外向内形成的温度梯度和由内向外分布的水分梯度导致食品表面硬化和内外干燥不均匀的现象。但是,微波干燥耗电较大,干燥成本较高,微波设备一次性投资也高于其他干燥装置,含水量高的原料产品质量[16]不好控制。所以,为了降低干燥能耗和缩短干燥时间,采用微波干燥与其他干燥方式联合干燥较为合适。热泵干燥装置加热干燥介质的热量,部分由回收干燥器排出的温湿空气中所含的显热和潜热提供,因此,与常规干燥装置比较,节能高达30%以上,综合干燥成本可降低10%~30%。同时,可实现常压低温干燥,更加适合于热敏性食品的干燥。但是,与微波干燥相比较,热泵干燥速率低,干燥时间长。热泵-微波联合干燥方式综合运用了上述两种干燥装置的特性,既利用了热泵干燥装置的高效节能和低温干燥的优点,又吸纳了微波干燥速度快、时间短的长处。本研究实例表明,微波干燥时间(6.7h)约为热泵干燥时间(60h)的1/10,热泵-微波联合干燥时间(41.5h)介于热泵干燥和微波干燥之间。根据微波干燥和热泵干燥的特性,热泵-微波联合干燥的时间和能耗均介于微波干燥和热泵干燥之间,并随着热泵-微波干燥转换点参数的变化而变化,呈现出干燥时间与干燥能耗呈反比的规律,因此,要综合考虑干燥时间与干燥能耗的关系和食品的热敏性特点,合理缩短干燥时间,提高生产率和经济效益。

3 结 论

3.1 通过热泵干燥温度、热泵-微波转换点含水率和微波干燥时间三因素三水平的正交试验可知,在给定条件下,热泵干燥温度是影响热泵-微波联合干燥整果荔枝品质的主要因素,其次是热泵-微波转换点干基含水率,最后是微波干燥时间。干燥过程工艺参数优化组合为热泵干燥温度50℃、热泵-微波转换点干基含水率100%、微波时间2.5min。按优化组合工艺参数追加实验,结果表明,其综合感官评价得分27,是所有试验组中的最大值。

3.2 热泵-微波联合干燥的时间和能耗介于微波干燥和热泵干燥之间,随着热泵-微波联合干燥转换点的变化而变化,并呈现出干燥时间与干燥能耗呈反比的规律,因此,综合考虑干燥时间与干燥能耗的关系和食品的热敏性特点,调整和优化热泵-微波联合干燥转换点含水率参数,使之符合提高品质、节能降耗的要求,是热泵-微波联合干燥工艺研究的重点之一。

[1] 王吉, 郑青镕, 蔡振雄, 等. 热泵干燥技术现状及应用前景浅析[J].化学工程与装备, 2008(4): 105-106.

[2] REN Guixing, CHEN Feng. Drying of american ginseng (Panax quinquefolium) roots by microwave-hot air combination[J]. Journal of Food Engineering, 1998, 35(4): 433-443.

[3] FUNEBO T, OHLSSON T. Microwave-assisted air dehydration of apple and mushroom[J]. Journal of Food Engineering, 1998, 38(3): 353-367.

[4] BAYSAL T. Effects of microwave and hot air combination drying on the quality of carrots[J]. Food Science and Biotechnology, 2002, 11(1): 19-23.

[5] MASKAN M. Microwave/air and microwave finish drying of banana[J].Journal of Food Engineering, 2000, 44(2): 71-78.

[6] ANDRES A, BILBAO C, FITO P. Drying kinetics of apple cylinders under combined hot air-microwave dehydration[J]. Journal of Food Engineering, 2004, 63(1): 71-78.

[7] 李琴, 朱科学, 钱海峰, 等. 微波热风组合干燥制备板栗粉的研究[J].食品工业科技, 2008(2): 209-211.

[8] LICHTER A, DVIR O, ROT I, et al. Hot water brushing: an alternative method to SO2 fumigation for color retention of litchi fruits[J]. Postharvest Biology and Technology, 2000, 18(3): 235-244.

[9] 王宪昌, 王建中, 关裕宓. 原色荔枝干护色工艺[J]. 经济林研究, 2005,23(3): 49-50.

[10] 关志强, 郭胜兰, 李敏, 等. 荔枝干护色工艺研究[J]. 粮油加工, 2010(3): 79-82.

[11] 刘兰, 关志强, 李敏. 罗非鱼片热泵干燥时间及品质影响因素的初步研究[J]. 食品科学, 2008, 29(9): 307-310.

[12] 李长友. 荔枝干燥急速装备开发研究[J]. 热带农业工程, 2002(2): 17-20.

[13] 谌国莲, 黄晓钰, 曾祥添, 等. 整果荔枝干护色研究[J]. 食品科学,2001, 22(2): 51-54.

[14] 王德培, 彭志英. 荔枝护色干制的工艺研究[J]. 农业工程学报, 2005,21(11): 150-154.

[15] LABUZA T P, TANNENBAUM S R, KAREL M. Water content and stability of low moisture and intermediate moisture foods[J]. Food Technology, 1970, 24(5): 543-550.

[16] WOLFROM M L, KASHIMURA N, HORTON D. Factors affecting the Maillard browning reaction between sugars and amino acid. Studies on the non enzymatic browning of dehydration orange juice[J]. Journal of Agricultural and Food Chemistry, 1974, 22(5): 796-800.

Process Optimization for Heat Pump-microwave Drying of Whole Litchi

GUAN Zhi-qiang1,ZHENG Li-jing2,LI Min2,GUO Sheng-lan2

(1. College of Mechanical and Electrical Engineering, Guangdong University of Petrochemical Technology, Maoming 525000,China;2. Engineering College, Guangdong Ocean University, Zhanjiang 524088, China)

Heat pump drying device was used for the drying of whole litchi. The drying curves and dry curve rates of litchi in steady condition were determined. The conversion rate of water content during combinatorial drying processing of heat pump and microwave drying was analyzed. The effects of heat pump drying temperature, the conversion rate of water content, and microwave drying time on the quality of litchi during combinatorial drying processing were investigated. Orthogonal test results indicated that the order of drying efficiency on the quality of litchi were heat pump drying temperature, conversion rate of water content and microwave drying time. The optimal drying parameters were heat pump drying temperature of 50 ℃, conversion rate of water content of 100% and microwave drying time of 2.5 min. Under the optimal processing conditions, the score of comprehensive sensory evaluation was 27.

heat pump;microwave;combinatorial drying;litchi

TS255.6

A

1002-6630(2011)06-0020-05

2010-05-25

茂名市科技局攻关项目(2007045)

关志强(1956—),男,教授,硕士,研究方向为食品冷冻冷藏工程。E-mail:mmcgzq@163.com