对中厚板轧机上辊系平衡力的修正

肖川 张保恒 太钢集团临汾钢铁有限公司中板厂,山西 临汾 041000

对中厚板轧机上辊系平衡力的修正

肖川 张保恒 太钢集团临汾钢铁有限公司中板厂,山西 临汾 041000

通过对生产几年后的中厚板轧机上辊系主平衡油缸过平衡系数的分析,调整相关零件的参数,适当延长零件使用寿命。

上辊系;主平衡油缸压力;过平衡系数;间隙

引言

1)平衡装置的作用

为了消除在轧制咬钢过程中,因工作机座中有关零件间存在间隙所引起的冲击现象,改善咬入条件,提高中厚钢板的加工精度,现在几乎在所有的轧机上都设有主平衡装置。

由于轧机机座中有关相互配合的零件(如压下螺丝与螺母、轴承与辊颈、HAGC油缸与支承辊和压下螺丝之间)存在着配合间隙,因此在轧机空载的情况下,由于各零件的自重作用,将会造成压下螺丝(1)与螺母(2)的螺纹、压下螺丝与止推键、HAGC油缸与压下螺丝和支承辊、工作辊(5)与支撑辊(6)表面间以及辊颈与轴承间均有一定的间隙。而且这种间隙必然会在轧制过程中使轧机产生强烈的冲击现象(轧制速度愈高愈严重),其结果是使轧机相关零件寿命降低,辊缝发生变化,对轧件咬入不利,最终导致生产出的钢板出现质量缺陷。为了消除压下螺丝螺母之间、上辊系之间的间隙,平稳、轻巧地空载调节辊缝,一般在机架上部设置柱塞缸对上辊系进行平衡。另外合理地选择平衡力,还可以消除平衡系统中的滞后现象,以便提高钢板厚度自动控制系统的控制精度。

2)中厚板轧机主平衡装置示意图如下:

图1

1、原参数设计及故障

两个油缸(6 )工作压力为:p=18MPa

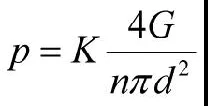

由平衡油缸压力计算公式:

p—主平衡油缸工作压力

G—被平衡零件的总重量

n—平衡油缸数量

d—平衡油缸柱塞直径

K—过平衡系数

可知此时过平衡系数K=1.22

主平衡油缸在18MPa压力下该轧机满负荷运行,一直较为平稳,期间未出现设备事故。

满负荷生产两年后,发现当在快速轧制时,上辊系整体晃动加大,声音加剧,且各零件间滑板磨损严重,还出现拉杆因出现疲劳而断裂等事故,而这些零件均未达到其设计的使用寿命。

2、故障原因分析及排除

首先通过调取历史记录查看在轧制过程中中间坯温度、压下量、轧制力等工艺要求部分皆符合要求,排除了工艺、控制和操作因素的存在。

再查看PDA(轧制过程数据采集系统)后,发现在轧制过程中,咬钢、抛钢时整体压下位移传感器的读数发生比较大的变化,这是以前的轧制过程中从未发生过的。说明此时在上辊系有明显的间隙存在,见图2。

经过分析这种间隙是在轧制咬钢和抛钢的时产生的。(Y2-Y1=2.39mm,其中Y2,Y1分别为咬钢和抛钢时压下数值)这种较大的间隙变化使整体平衡系统产生瞬间的较大的冲量,作用到支撑的零件上(拉杆等)。在这种轧制条件下,主平衡系统没有完全发挥作用,致使拉杆、滑板等零件寿命降低。

经现场对压下螺丝、螺母的测量和分析,认为这种间隙存在的原因是由于经过几年的满负荷生产,导致主平衡油缸磨损严重,原有主平衡力不足以消除在咬钢过程中,轧件对平衡系统的冲击。在咬钢时整体平衡系统向上产生位移;在抛钢的过程中,因为有位移的产生,在重力和轧制力反作用下,压下系统整体向下运动产生的作用力作用到拉杆上,这样拉杆就频繁受到轴向的冲击力,这是造成零部件寿命降低的根本原因。

图2

基于以上分析,参考液压系统相关资料,决定在允许的范围内加大主平衡油缸的过平衡系数(K一般取值为1.2~1.4)。在经过理论计算和现场的测量,最终确定过平衡系数为K=1.35,主平衡油缸压力调整为 P=19MPa。

调整后经PDA系统采集,Y2-Y1=0.51mm(Y2,Y1分别为咬钢和抛钢瞬时压下数值)。

经过半年时间的跟踪观察及现场数据采集,轧机冲击情况已大为改观,零部件寿命大大延长。

3、结束语

对于中厚板轧机来说,其主平衡系统压力不应是一成不变的。在使用一段时间后,应根据各个零件的磨损情况、现场测量数据和精确的理论计算,及时进行修正,方可满足现场使用要求。

[1] 邹家样.轧钢机械.冶金工业出版社(修订版).1989

[2] 邹家样.轧钢机械.冶金工业出版社(第三版).2004

[3] 施东城.轧钢机械理论与机构设计.冶金工业出版社.1993

[4] 王凤喜.液压与气动设备维修问答[M].北京:机械工业出版社.2004

[5] 机械设计手册编委会编著.机械设计手册 .第3、4卷/ -3版.北京:机械工业出版社.2004.8

10.3969/j.issn.1001-8972.2011.07.079