往复挤压 Mg-4Al-2Si合金中 Mg2Si颗粒形貌与分布

郭学锋,杨文朋,宋佩维

(1河南理工大学 材料科学与工程学院,河南 焦作454000;2西安理工大学 材料科学与工程学院,西安710048)

往复挤压 Mg-4Al-2Si合金中 Mg2Si颗粒形貌与分布

郭学锋1,杨文朋2,宋佩维2

(1河南理工大学 材料科学与工程学院,河南 焦作454000;2西安理工大学 材料科学与工程学院,西安710048)

近年来,世界范围内对减少CO2排放量的呼声日益高涨。因此,汽车和航天器等运输工具减重已迫在眉睫。镁合金作为最轻的金属结构材料,比铝合金和钢铁具有更高的比强度[1,2],是汽车和航天工业中最具潜力的替代材料之一。然而,高温下镁合金的强度和抗蠕变性能较低,极大地限制了其应用范围。通过添加Ce,Y,Nd和Gd等稀土元素,可显著提高合金的高温性能[3,4],但同时也增加了合金的成本。Si是镁合金中重要的合金元素之一,它在Mg中的最大溶解度仅为0.003%(原子分数,下同)。Mg-Si二元合金系中唯一稳定的金属间化合物是Mg2Si相,其晶体结构为反CaF2型面心立方(Fm3m),点阵常数a=0.6351nm[5]。Mg2Si具有高熔点(1085℃)、高硬度(4.5×109N·m-2)、高压缩强度(1.64×103MPa)、高弹性模量(120GPa)、低热膨胀系数(7.5×10-6K-1)和低密度(1.99×103kg·m-3)[6-10],是镁基高温合金中理想强化相。然而,普通铸造情况下,初生Mg2Si呈粗大的树枝晶或大块状,共晶Mg2Si呈粗大的汉字状,很容易割裂基体,降低合金的强度和伸长率。研究者通过添加 Li[11],La[10],KBF4[12]等变质剂改变初生Mg2Si相的形貌,或通过高温均匀化处理使初生和共晶Mg2Si相球化[13],但均不能大幅降低Mg2Si相的尺寸。若要使Mg2Si颗粒细化并均匀分布,可利用塑性变形工艺使Mg2Si破碎。往复挤压作为一种多功能的大塑性变形技术,可显著细化合金的组织,并使分布在晶界处的金属间化合物破碎且均匀分布[14,15]。本课题组先前报道了利用往复挤压细化 Mg-4Al-2Si合金组织,往复挤压后,合金中粗大初生和共晶Mg2Si相破碎并重新分布,并有效地提高了合金的力学性能;经6道次往复挤压后,合金的极限抗拉强度和屈服强度为分别达到271MPa和264MPa[16],而且合金的力学性能的提高与Mg2Si颗粒尺寸和形貌有着紧密联系。本工作利用OM,SEM和TEM分析Mg2Si相形貌演变,运用统计学原理分析颗粒分布规律,为进一步优化Mg-Al-Si合金的挤压工艺提供理论依据和实验支持。

1 实验材料和方法

1.1 铸态试样制备

用纯镁、Al-50%(质量分数)Si中间合金和纯铝制备AS42合金。首先在RJ-2覆盖剂保护下熔化纯镁,760℃加入Al-50%Si中间合金和纯铝。在合金熔炼过程中持续搅拌,使熔体中合金元素分布均匀。浇铸前用溶剂精炼处理,保温15min后,760℃浇铸φ52mm金属型试棒。为了描述方便,铸态试样记为CTAS42。

试棒经420℃×12h均匀化处理后,机加工除氧化皮至φ50mm,作为往复挤压坯料。

1.2 往复挤压试样制备

往复挤压详细工艺见文献[15]。挤压参数:挤压筒直径d0=50mm,挤压颈直径dm=14mm,由于挤压过程中温度升高,因此1,2道次挤压温度为375℃,3,4道次为380℃,5,6道次为385℃,7,8道次为390℃,各挤压道次温控波动±5℃,压力约为1.44×106N,挤压轴线线速率约为1.2mm/min。每个挤压道次(包括往复挤压过程中连续的挤压与镦粗)的真应变Δε=5.09(Δε=4ln(d0/dm)[14])。往复挤压后的材料记为REX-k-AS42(k为往复挤压道次)。

1.3 组织观察

金相试样经过打磨、抛光后,使用(60%C2H5OH+20%CH3COOH+19%H2O+1%HNO3)溶液腐蚀,用Nikon Epiphot光学显微镜(OM)观察金相。基于金相组织,使用图形分析软件统计Mg2Si颗粒尺寸分布。透射电镜(TEM)样品机械减薄到80μm后,双喷电解减薄至穿孔,电解液为HClO4+CH3OH,用JEM-3010观察微细组织。拉伸试样标距30mm,标距间直径6mm,用WDW3100型万能电子拉伸机测试室温性能。用JSM-6700F型扫描电镜(TEM)观察拉伸断口。

2 实验结果

2.1 Mg2Si形貌特征

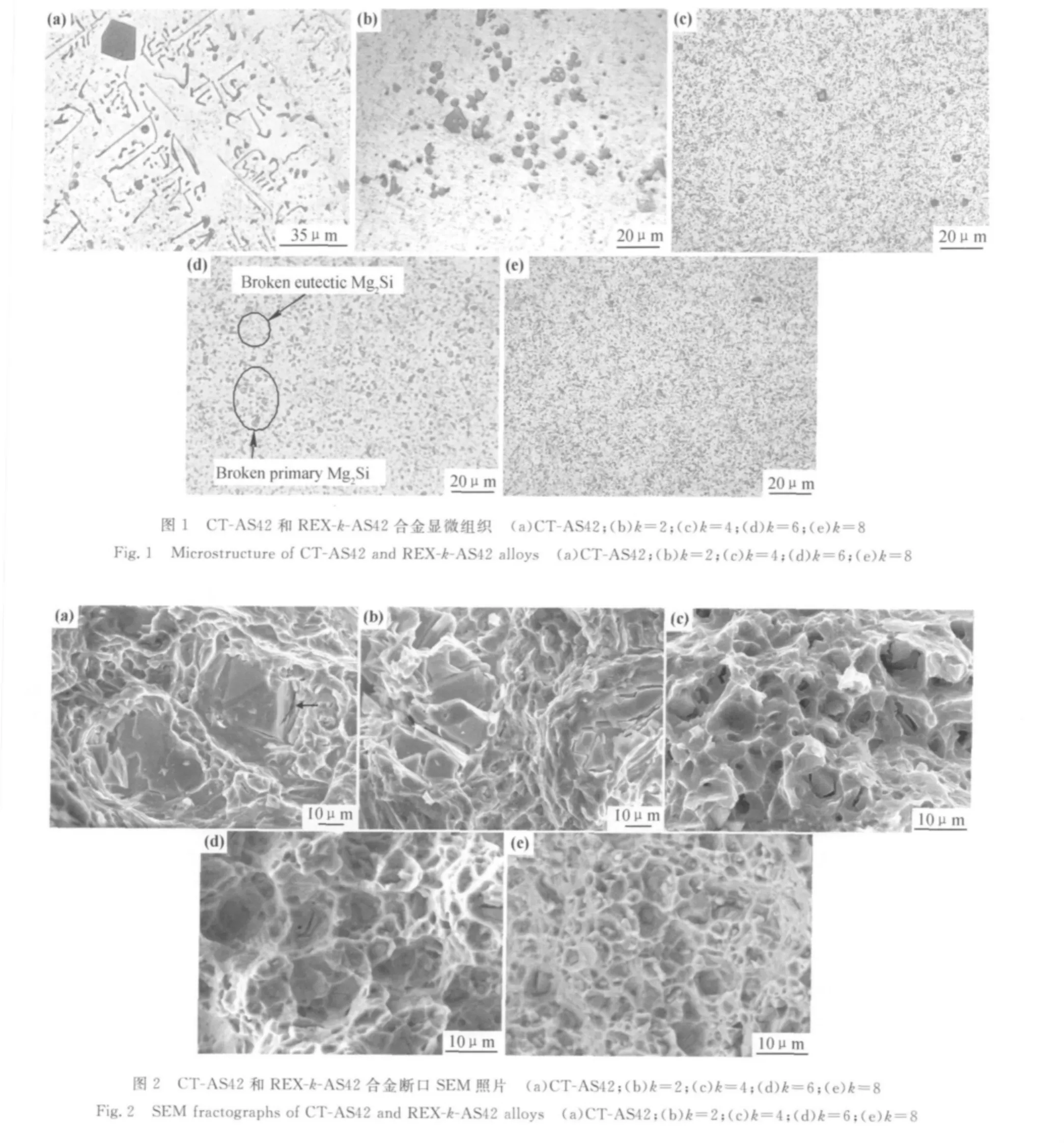

图1所示为CT-AS42和 REX-k-AS42(k=2,4,6,8)合金组织。由图1(a)可知,Mg2Si在 CT-AS42合金中为多边形块状和粗大汉字状。块状颗粒为初生Mg2Si,棱角尖锐,尺寸约为18μm;汉字状为共晶Mg2Si,杆平均直径约为1.2μm。REX-2-AS42合金(图1(b))中汉字状共晶Mg2Si已全部破碎为细小颗粒,且分布均匀。大部分初生块状Mg2Si颗粒得到初步细化,少量仍保持原貌,最大颗粒尺寸约为10μm。REX-4-AS42合金(图1(c))中初生 Mg2Si颗粒进一步均匀细化。REX-6-AS42合金(图1(d))中破碎的初生Mg2Si与早期破碎的细小颗粒(主要是共晶Mg2Si颗粒)相间分布,但尺寸较大。REX-8-AS42合金(图1(e))中Mg2Si颗粒分布弥散均匀。

图2所示为CT-AS42和 REX-k-AS42(k=2,4,6,8)合金拉伸断口形貌。由图2可知,CT-AS42合金断口存在初生Mg2Si解理断裂留下的大韧窝,颗粒与基体的界面处存在较深的二次裂纹(见图2(a)中箭头所示),而且解理的 Mg2Si颗粒具有尖锐的棱角。REX-2-AS42合金(图2(b))的断口中初生 Mg2Si颗粒破碎后仍然聚集在一起,解理面上、解理面与基体的界面存在很深的二次裂纹,颗粒与基体有脱离现象,而且颗粒棱角尖锐。REX-4-AS42合金(图2(c))中初生Mg2Si破碎后分布较均匀,少部分Mg2Si颗粒存在明显的棱角,无颗粒聚集和脱离现象,断口韧窝增多。REX-6-AS42合金(图2(d))中 Mg2Si颗粒进一步细化,颗粒数增加,韧窝增多,破碎的初生Mg2Si颗粒棱角开始钝化。REX-8-AS42合金(图2(e))中基本观察不到Mg2Si的解理面,大部分Mg2Si已经圆整化。图3所示为REX-6-AS42合金TEM明场相显微组织,可观察到球化的细小Mg2Si颗粒。

通过以上观察可以发现:(1)共晶汉字状 Mg2Si经2道次挤压后全部破碎并均匀分布;(2)初生块状Mg2Si随挤压道次增加,破碎程度增加;(3)破碎后细小Mg2Si颗粒随着挤压道次增加而逐渐球化,6道次后基本球化;(4)初生 Mg2Si破碎颗粒,由于尺寸较大,球化比较困难。

图3 REX-6-AS42合金TEM明场相显微组织Fig.3 Bright-field TEM micrograph of REX-6-AS42alloy

Mg2Si相的脆韧性转变温度为450℃[7],390℃挤压时,Mg2Si处于脆性阶段,因解理断裂而破碎。总体而言,破碎机制包括弯曲机制、短纤维加载机制和剪切机制[17]。就共晶 Mg2Si而言,杆径仅为1.2μm,变形过程中首先通过弯曲机制破碎成块状或短杆状;然后,短杆状Mg2Si通过短纤维加载机制而破碎成细小颗粒。初生块状的Mg2Si颗粒大,可以承受较大的应力,或只能通过剪切机制而破碎。我们曾经用计算机模拟往复挤压过程,结果表明,靠近凹模内壁处的应力远高于中心区域[18],材料在靠近凹模内壁区域受到的剪切应力最大。因此,初生Mg2Si颗粒很可能在此区域发生了破碎,而位于中心区域的初生Mg2Si颗粒破碎几率相对较小。在挤压过程中,破碎的Mg2Si颗粒趋于沿纵向流动而重新分布。在镦粗过程中,破碎的Mg2Si颗粒则趋于沿横向流动并重新分布。经历多个往复挤压道次后,颗粒分布趋于均匀。

解理破碎的Mg2Si具有尖锐的棱角,受力时对基体有割裂作用。颗粒球化一方面可以降低对基体的割裂,另一方面可有效减小应力集中,使材料获得高的力学性能。破碎后Mg2Si颗粒的球化只能通过固溶扩散机制实现,合金元素在金属基合金中扩散的重要前提是它在合金中的固溶能力。Si在Mg中的溶解度非常有限,在637.6℃共晶温度只有0.003%[19]。实际上,挤压温度低于(Mg-Mg2Si)共晶点温度。由此可见,尖角处的Si原子很难溶入基体,并通过基体而扩散实现棱角的钝化。况且,Mg2Si相是化学成分恒定,性质稳定的金属间化合物,在较低的温度下,很难发生分解,Si原子基本不可能溶入基体。因此,Si原子的扩散过程只有通过Mg2Si/Mg界面进行,也是Si原子唯一可能的扩散路径。由于Si原子的扩散速度非常慢,颗粒球化需要较长时间。然而,往复挤压过程温度较低,时间较短,限制了大颗粒球化。当颗粒细化至1μm左右时,颗粒与基体之间的界面积增大,颗粒球化要求Si原子迁移距离减小,因此,细小颗粒在挤压过程中优先球化。从SEM和TEM组织中Mg2Si颗粒的形貌可知,细小颗粒6道次后球化已基本完成。

2.2 颗粒分布特征

图4所示为REX-4-AS42合金 Mg2Si颗粒尺寸分布直方图,颗粒尺寸频率分布符合Weibull分布。

图4 REX-4-AS42合金中Mg2Si颗粒尺寸频率分布直方图Fig.4 Bar chart of Mg2Si particle size distribution in REX-4-AS42alloy

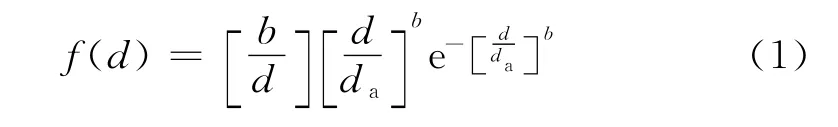

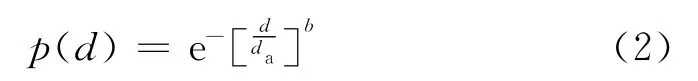

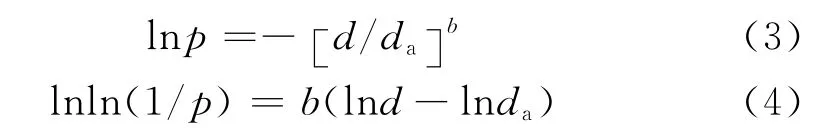

两参数 Weibull分布函数为[20]:

式中:f(d)为颗粒尺寸分布的概率密度;b为 Weibull形状参数;d为颗粒尺寸;da为特征颗粒尺寸(36.8%存活率颗粒尺寸)。

存活率[20]:

对式(2)取双对数,可得:

式中:存活概率p根据下式求得[21]:

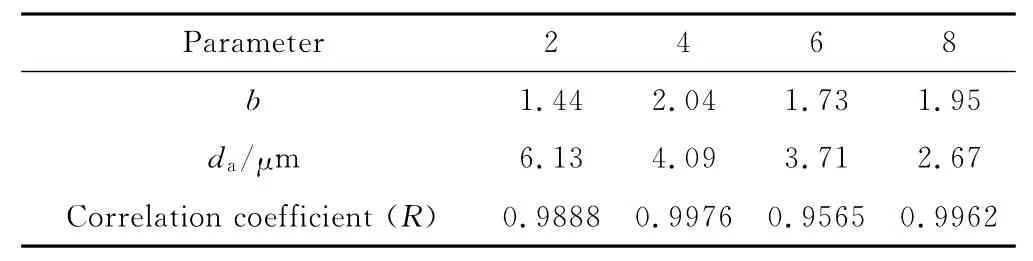

式中:nk为挤压k道次的颗粒总数;m为颗粒尺寸按升序排列的序号。将不同挤压道次的颗粒尺寸按升序排列,得到lnd和lnln(1/p)函数图,见图5。lnd和lnln(1/p)线性回归分析的结果列于表1。由图表可知,不同挤压道次合金的相关系数均大于0.95,说明lnd和lnln(1/p)的线性相关性显著,REX-AS42合金中Mg2Si颗粒尺寸遵从Weibull分布。形状参数b是颗粒尺寸分散性度量,其值愈大,尺寸分散性愈小,REX-4-AS42中Mg2Si颗粒尺寸分散性最小。由于Mg2Si颗粒随挤压道次增加而变小,所以特征颗粒尺寸逐渐减小。

图5 Mg2Si颗粒尺寸的Weibull分布Fig.5 Weibull distribution of Mg2Si particles size

表1 Mg2Si颗粒尺寸Weibull分布时的线性回归分析结果Table 1 Results of Mg2Si particle size linear regression analysis with Weibull distribution

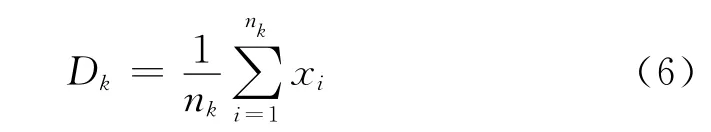

Mg2Si颗粒大小和均匀性可用平均尺寸、标准差及颗粒相对密度来度量。第k挤压道次下的颗粒尺寸平均值:

式中:Dk为颗粒平均尺寸;xi为颗粒尺寸。

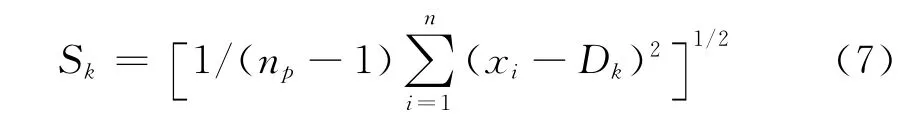

颗粒尺寸标准差Sk:

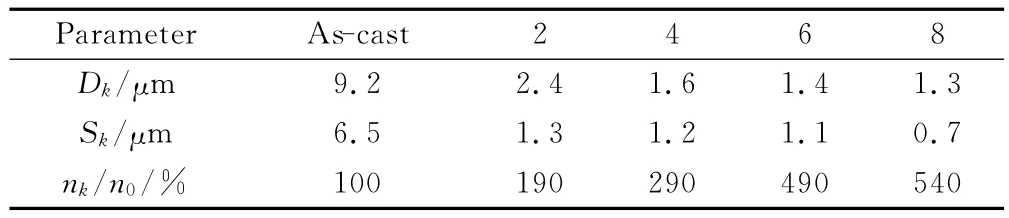

颗粒相对密度为nk/n0,n0为铸态合金中颗粒总数。将测定的数据分别代入式、及密度定义式中,得到铸态和不同挤压道次下颗粒的平均尺寸、标准差和相对密度,见表2。由表2可知,随挤压道次增加,颗粒尺寸减小,颗粒数量增多,颗粒均匀度(Sk)提高。

表2 REX-AS42合金中Mg2Si颗粒平均尺寸(Dk)、标准差(Sk)和相对密度(nk/n0)Table 2 The average size(Dk),standard deviation(Sk),and relative density(nk/n0)of Mg2Si particles in REX-AS42

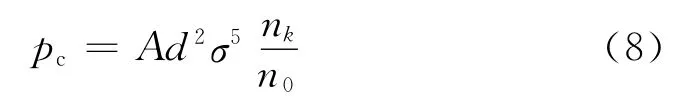

经2道次挤压后,颗粒尺寸明显变小,均匀度大幅提高,而颗粒相对密度增幅不大,说明大部分颗粒已经破碎。3~8道次挤压过程中,颗粒细化和均匀度增加变缓,并逐渐趋近一极限值。其中D8为1.3μm,与共晶Mg2Si杆直径接近。说明:(1)共晶 Mg2Si相在2道次挤压后几乎不会再破碎细化;(2)初生块状Mg2Si相细化的极限值约为1.3μm;(3)如果能够将初生Mg2Si相转化为共晶Mg2Si相,则可以减少往复挤压道次。颗粒相对密度在3~6道次挤压期间增幅最大,颗粒的相对密度与颗粒开裂概率pc有直接关系[22]:

式中:d为基体晶粒尺寸;σ为外加应力;A为常数。颗粒开裂的概率与颗粒相对密度成正比,与基体晶粒尺寸平方成正比,与外加应力的5次方成正比。铸态合金经2道次挤压后,基体经过动态再结晶成为细小等轴晶[16],共晶 Mg2Si全部破碎并均匀分布,初生Mg2Si得到初步细化。然而,随着挤压道次增加,外加应力不会变化,基体晶粒细化使位错塞积长度变短,颗粒破碎所需应力减小,颗粒破碎概率降低;另一方面,破碎的细小Mg2Si在随后的挤压过程中逐渐球化,从而会降低应力集中,所以小颗粒很难破碎。结合SEM显微组织可知,3~6道次挤压期间相对密度的增加主要来自连续破碎的初生块状Mg2Si相。6道次后,初生Mg2Si颗粒已大幅细化,再破碎难度变大,颗粒相对密度增加幅度变缓。综合以上分析可知,随挤压道次的增加,颗粒尺寸、均匀度和相对密度的演变规律是一致的。

与大块棱角尖锐的颗粒相比,细小球状颗粒可有效降低应力集中,并减少对基体的割裂。此外,高温挤压时,Mg2Si颗粒尺寸的减小和颗粒数量的增多可有效阻碍基体再结晶晶粒的长大,从而细化基体晶粒[16],进一步提高合金力学性能。所以,Mg-Al-Si合金中Mg2Si颗粒的形貌和分布直接决定其力学性能。

研究结果表明,往复挤压过程中,共晶汉字状Mg2Si容易破碎,块状初生Mg2Si很难破碎,经8道次挤压后仍有少许棱角明显的大颗粒。因此,可利用Sb,La等变质剂使CT-AS42合金中 Mg2Si由块状转变为汉字状,再进行往复挤压,不但能减少挤压道次,还会提高颗粒的均匀度,从而制备更高性能的AS42合金。

3 结论

(1)CT-AS42中Mg2Si相以汉字状共晶和少量初生块状形式存在,汉字状Mg2Si经2道次挤压后全部破碎并均匀分布,块状Mg2Si随挤压道次增加逐渐细化;破碎的细小Mg2Si颗粒往复挤压6道次被球化。

(2)REX-AS42合金中Mg2Si颗粒尺寸遵循Weibull分布,REX-4-AS42合金中Mg2Si尺寸分散性最小,颗粒尺寸、标准差和颗粒相对密度随挤压道次增加而增加,8道次后分别为1.3μm、0.7μm和540%。

[1]EASTON M,SONG W,ABBOTT T.A comparison of the deformation of magnesium alloys with aluminium and steel in tension,bending and buckling[J].Materials and Design,2006,27(10):935-946.

[2]ZHANG J,DU H,LU B,et al.Effect of Ca on crystallization of Mg-based master alloy containing spherical quasicrystal[J].Transactions of Nonferrous Metals Society of China,2007,17(2):273-279.

[3]GUO X F,REXMENIK S,XU C J,et al.Development of Mg-6.0%Zn-1.0%Y-0.6%Ce-0.6%Zr magnesium alloy and its microstructural evolution during processing[J].Materials Science and Engineering A,2008,473:266-273.

[4]PENG Q,WU Y,FANG D,MENG J,WANG L.Microstructures and mechanical properties of Mg-8Gd-0.6Zr-xNd (x= 0,1,2and 3mass%)alloys[J].Journal of Materials Science,2007,42(11):3908-3913.

[5]TAMURA D,NAGAI R,SUGIMOTO K,et al.Melt growth and characterization of Mg2Si bulk crystals[J].Thin Solid Films,2007,515(22):8272-8276.

[6]LIU C,WU Y,LIU H,et al.Microstructural formation in hypereutectic Al-Mg2Si with extra Si[J].Journal of Alloys and Compounds,2009,477(1-2):212-216.

[7]WANG L,QIN X,XIONG W,et al.Fabrication and mechanical properties of bulk nanocrystalline intermetallic Mg2Si[J].Materials Science and Engineering A,2007,459:216-222.

[8]QIN Q,ZHAO Y,LIU C,et al.Strontium modification and formation of cubic primary Mg2Si crystals in Mg2Si/Al composite[J].Journal of Alloys and Compounds,2008,454(1-2):142-146.

[9]QIN Q,ZHAO Y.Nonfaceted growth of intermetallic Mg2Si in Al melt during rapid solidification[J].Journal of Alloys and Compounds,2008,462(1):28-31.

[10]WANG L,GUO E,MA B.Modification effect of lanthanum on primary phase Mg2Si in Mg-Si alloys[J].Journal of Rare Earths,2008,26(1):105-109.

[11]HADIAN R,EMAMY M,VARAHRAM N,et al.The effect of Li on the tensile properties of cast Al-Mg2Si metal matrix composite[J].Materials Science and Engineering A,2008,490:250-257.

[12]WANG H,WANG W,ZHA M,et al.Influence of the amount of KBF4on the morphology of Mg2Si in Mg-5Si alloys[J].Materials Chemistry and Physics,2008,108(2-3):353-358.

[13]ZHA M,WANG H,XUE P,et al.Microstructural evolution of Mg-5Si-1Al alloy during partial remelting[J].Journal of Alloys and Compounds,2009,472(1-2):18-22.

[14]LEE S,CHEN Y,WANG H,et al.On mechanical properties and superplasticity of Mg-15Al-1Zn alloys processed by reciprocating extrusion[J].Materials Science and Engineering A,2007,464:76-84.

[15]GUO X F,SHECHTMAN D.Reciprocating extrusion of rapidly solidified Mg-6Zn-1Y-0.6Ce-0.6Zr alloy[J].Journal of Materials Processing Technology,2007,187:640-644.

[16]宋佩维,井晓天,郭学锋.往复挤压 Mg-4Al-2Si镁合金的组织细化与力学性能[J].中国有色金属学报,2007,17(1):111-117.

[17]LEE S,YEH J.Superplasticity of 5083alloys with Zr and Mn additions produced by reciprocating extrusion[J].Materials Science and Engineering A,2007,460:409-419.

[18]叶永南,刘君,郭学锋,等.热力耦合数值模拟往复挤压AZ31成形过程[J].兵器材料科学与工程,2007,30(6):10-13.

[19]GUO E,MA B,WANG L.Modification of Mg2Si morphology in Mg-Si alloys with Bi[J].Journal of Materials Processing Technology,2008,206(1-3):161-166.

[20]王栓柱.金属疲劳[M].福州:福建科学技术出版社,1985.268-291.

[21]魏建锋,赵康,鄢君辉.动载和静载下切口构件的性能及预测[M].西安:陕西科学技术出版社,2001.112.

[22]宋佩维.往复挤压Mg-Al-Si合金的组织、性能及强化机制[D].西安:西安理工大学,2007.

Morphological and Distribution Characteristics of Mg2Si Particles in Mg-4Al-2Si Alloy Prepared by Reciprocating Extrusion

GUO Xue-feng1,YANG Wen-peng2,SONG Pei-wei2

(1School of Materials Science and Engineering,Henan Polytechnic University,Jiaozuo 454000,Henan,China;2School of Materials Science and Engineering,Xi’an University of Technology,Xi’an 710048,China)

使用往复挤压细化Mg-4Al-2Si(AS42)合金组织,利用OM,SEM和TEM研究 Mg2Si颗粒形貌和分布特征。结果表明,铸态AS42合金中Mg2Si颗粒呈共晶汉字状和初生块状。共晶Mg2Si经2道次往复挤压后全部破碎,且分布均匀。经6道次挤压后初生Mg2Si颗粒全部破碎,细小的Mg2Si颗粒已基本球化。往复挤压合金中Mg2Si颗粒尺寸遵循Weibull分布,颗粒平均尺寸、标准差和相对密度随挤压道次增加而提高,经过8道次挤压后分别为1.3μm、0.7μm和540%。

往复挤压;Mg2Si;球化;Weibull分布

Microstructure of as-cast Mg-4Al-2Si(AS42)alloy was refined by reciprocating extrusion(REX),the morphologic and distribution characteristics of Mg2Si particles were investigated by employing optical microscopy,scanning electron microscopy,and transmission electron microscopy.The results show that the Mg2Si particles in as-cast AS42alloy are in the forms of eutectic Chinese scripts and primary polyhedral particles.After 2-pass REX,all eutectic Mg2Si particles are broken and distributed uniformly.After 6-pass REX,all primary Mg2Si particles are broken and the fine Mg2Si particles are spheroidized basically.The distribution of the Mg2Si particles in the extruded alloy follows Weibull function.After 8-pass REX,the average size,uniformity and the relative density of Mg2Si particles are 1.3μm,0.7μm and 540%,respectively.

reciprocating extrusion;Mg2Si;spheroidize;Weibull distribution

TG379

A

1001-4381(2011)11-0062-06

国家自然科学基金(50271054);教育部博士点基金(20070700003);河南省科技厅攻关资助项目(102102210031);河南省教育厅自然科学基金资助项目(2010A430008)

2010-06-03;

2011-07-14

郭学锋(1962—),男,博士,教授,博士生导师,从事高性能金属结构材料和凝固技术的教学与研究工作,联系地址:河南理工大学材料科学与工程学院(454010),E-mail:guoxuef@gmail.com