大厚度钨基合金正挤压棒坯的溶剂脱脂特性

刘文胜,蔡青山,马运柱

(中南大学 粉末冶金国家重点实验室,长沙 410083)

大厚度钨基合金正挤压棒坯的溶剂脱脂特性

刘文胜,蔡青山,马运柱

(中南大学 粉末冶金国家重点实验室,长沙 410083)

为了实现厚度达15 mm钨基合金正挤压棒坯的无缺陷脱脂,对大厚度正挤压棒坯的溶剂脱脂行为和机理以及大厚度棒坯溶剂脱脂过程的优化方法和效果进行研究。结果表明:大厚度棒坯的溶剂脱脂对温度非常敏感,极易产生脱脂缺陷;棒坯厚度增大,粘结剂脱除速率降低,产生缺陷的几率增大,d 12 mm和d 15 mm棒坯的适宜溶剂脱脂工艺为(30 ℃, 12 h);d 15 mm棒坯在30 ℃下脱脂6 h,脱脂量不足30%,且随着脱脂时间的进一步延长,脱脂速率显著下降;大厚度棒坯的溶剂脱脂受扩散控制,棒坯越厚,扩散路径越长,棒坯脱脂速率越小;采用短周期多次浸溶剂方法来优化脱脂过程,实现了正挤压棒坯的无缺陷脱脂,且d 12 mm和d 15 mm棒坯的脱脂量分别可高达55%和45%以上。

钨基合金;正挤压棒坯;溶剂脱脂;脱脂特性

钨基合金具有优异的物理和力学性能,在军工领域中(如穿甲弹)广泛应用。随着科技的飞速发展,对大长径比动能杆式穿甲弹弹芯材料的制备和性能提出更高的要求[1−3]。而粉末挤压成形技术(Powder extrusion molding,PEM)是制取管、棒、条和其他异型制品最有效的一种新型成形技术[4−7]。在PEM工艺中,脱脂是很重要的步骤,它是整个工艺步骤中限制挤压件向大尺寸、大厚度发展的关键步骤,直接影响样件缺陷控制及合金力学性能的改善效果。传统的脱脂方法有热脱脂、溶剂脱脂、催化脱脂和虹吸脱脂,其中,热脱脂和溶剂脱脂是最常用的两种脱脂方法。

范景莲[8]认为采用纯的热脱脂工艺,脱脂时间很长,而且对于厚度较大(≥8~10 mm)的零部件很难实现。因此,对于大尺寸零部件,常采用溶剂脱脂和热脱脂两步工艺。采用溶剂脱脂可以大大缩短热脱脂时间,但在溶剂脱脂过程中,由于挤压坯内残余应力和粘结剂组元的溶胀作用,挤压坯容易产生鼓泡和开裂等缺陷,且随着样品厚度的增加,坯样产生缺陷的可能性增大,相同时间内粘结剂的脱除率也会降低。有关溶剂脱脂的研究已有许多文献报道[9−14],但迄今为止,所有这些基础研究都没有考虑成形坯厚度的影响,这与先前工作者主要研究的是注射成形小尺寸零部件的脱脂行为有关。而对于大尺寸、大厚度的零部件,厚度是一个重要的影响粘结剂脱除成败的因素。因此,本文作者针对这些问题,对大厚度正挤压棒坯溶剂脱脂特性进行研究,优化脱脂工艺,使其能适用于较大尺寸的零部件。

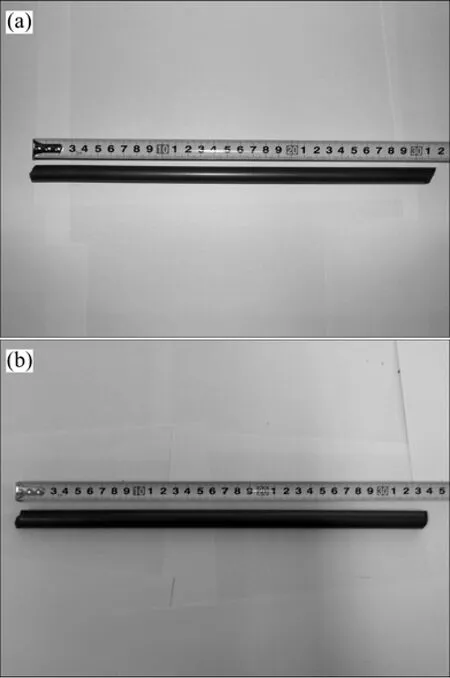

图1 大长径比挤压棒坯的宏观形貌Fig.1 Macromorphologies of green parts extruded with large length to diameter ratio: (a) d 12 mm; (b) d 15 mm

1 实验

实验用的金属粉末原料为还原钨粉、还原镍粉和羰基铁粉,各粉末的性质如表1所列。

表1 粉末原料的性质Table 1 Performance parameters of raw powder

金 属 粉 末 混 合 物 按 照 m(W)׃m(Ni)׃m(Fe)=93:4.9:2.1的配比混合,然后在QM−1型行星式高能球磨机上球磨。粘结剂采用石蜡基多组元粘结剂,其组成为79%PW、10%HDPE、10%EVA和1%SA,并采用加热熔融方法制备成细观均一的混合物。将粉末与粘结剂均匀混合制得粉末装载量为50%的喂料,并在YH41−25C型250 kN单柱校正压装液压机上经多次挤压混料、制粒,然后在184 MPa压力下预压10 s后,在压力60~70 MPa下于35~45 ℃挤出d 12 mm和d 15 mm的棒坯(见图1)。

实验时将大长径比挤压棒坯切成 80 mm左右的试样,将试样分别称取质量后浸入溶剂(正庚烷)中进行溶剂脱脂。溶剂脱脂过程在恒温水浴箱中进行,溶剂脱脂后进行风干后称质量,计算试样粘结剂的脱除率。采用日本JEOL公司制造的JSM−5600LV型扫描电镜观察脱脂前后棒坯的组织形貌,采用 FinePix S8100fd型相机拍照来观察棒坯表面形貌。

样坯脱脂量(R)的计算方法为

式中:mA为浸溶剂前试样的质量,g;mB为浸溶剂后风干试样的质量,g;φ为喂料中粘结剂含量,φ=5%。平均脱脂速率的计算方法为

2 结果与分析

2.1 大厚度棒坯的溶剂脱脂行为

根据文献[15−16],正挤压棒坯内存在残余应力,且可能会导致棒坯在溶剂脱脂过程中产生开裂等缺陷。又考虑到本实验所采用的是低温正挤压成形,棒坯内的残余应力会比增塑挤压的大。鉴于此,在溶剂脱脂前,对正挤压棒坯增加了退火处理(即将挤出棒坯置于干燥箱内缓慢加热到一定温度保温一定时间后随干燥箱缓慢冷却至室温)来减小残余应力。

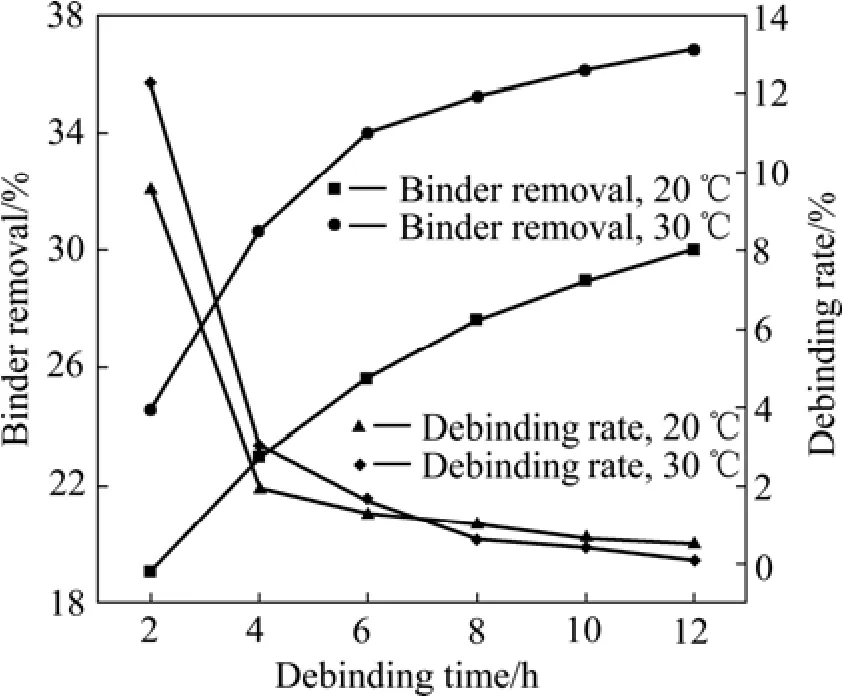

本实验首先研究棒坯试样在不同脱脂温度下的脱脂行为,将d 12 mm的棒坯试样浸入正庚烷溶剂中进行脱脂,溶剂体积为 400 mL,脱脂温度分别为室温(20)、30、40 ℃,脱脂温度、时间与粘结剂脱除情况的关系如图2所示。由图2可看出,在相同的时间内,随着温度的升高,粘结剂的脱除率增加。但实验结果表明:当脱脂温度超过30 ℃时,棒坯试样在6 h内即有部分样品发生开裂;当脱脂温度超过40 ℃时,样品在30 min内全部出现鼓泡、开裂等缺陷,说明大厚度棒坯试样的溶剂脱脂对温度非常敏感。

图2 不同脱脂温度下脱脂时间对脱脂量和脱脂速率的影响Fig.2 Effects of debinding time on binder removal and debinding rate at different debinding temperatures

然后,实验采用溶剂温度为 30 ℃,溶剂体积为400 mL,对比分析d 12 mm和d 15 mm棒坯试样在不同脱脂时间下脱脂量和脱脂速率的变化情况,实验结果如图3所示。由图3可知,d 12 mm和d 15 mm的棒坯试样脱脂6 h后的脱脂量分别不足35%和30%,脱脂12 h后的脱脂量分别不足40%和35%,说明棒坯的厚度对脱脂量的影响很大,且棒坯越厚,脱脂量越低。同时,随着脱脂时间的延长,脱脂量增加缓慢,即脱脂速率显著降低,这与图2所示的脱脂速率的变化情况相似。实验中也发现d 15 mm的棒坯试样在溶剂脱脂过程中更易产生鼓泡、开裂等缺陷,说明大厚度棒坯试样溶剂脱脂缺陷更难控制。

图3 不同试样厚度下脱脂时间对脱脂量和脱脂速率的影响Fig.3 Effects of debinding time on binder removal and debinding rate at different sample thicknesses

2.2 大厚度棒坯的溶剂脱脂机理分析

溶剂脱脂是利用有机物分子的相似相溶原理来脱除粘结剂中可溶组元的脱脂方法,其脱脂过程可以分为以下3个阶段:溶剂扩散至成形坯表面与粘结剂接触;溶剂溶解粘结剂;被溶解的粘结剂扩散至脱脂坯表面,最后进入溶剂本体。由此可见,溶剂脱脂过程受扩散和溶解共同控制。在溶剂脱脂过程中,溶解速率主要受棒坯内外溶剂浓度差的影响,随着脱脂时间的延长,溶剂逐渐溶解可溶性组分而导致溶剂浓度差慢慢变小,这样溶解速率逐渐降低。一般地,溶剂脱脂的控制步骤可能有以下3种情况:扩散控制、溶解与扩散共同控制和溶解过程控制[17]。而对于大厚度棒坯的溶剂脱脂,溶剂及被溶解的粘结剂的扩散路径长,扩散速率慢,且大厚度棒坯试样的脱脂量较低,溶剂浓度差变化不大,这与图2所示的脱脂速率急剧下降且处于较低水平相反。由此可以认为,大厚度棒坯试样的溶剂脱脂过程受扩散控制,即在溶剂脱脂过程中,扩散速率总是小于溶解速率。

发生在溶剂脱脂过程中的扩散反应,根据Fick第二定律可以推出[17]:

式中:F=ca/c0,ca为粘结剂中可溶组分残留浓度;c0为粘结剂中可溶组分初始浓度;F表示为粘结剂中可溶组分浓度残留分数;Dp为被溶解的粘结剂(PW)在溶液中的扩散系数;t为脱脂时间;L为试样厚度。

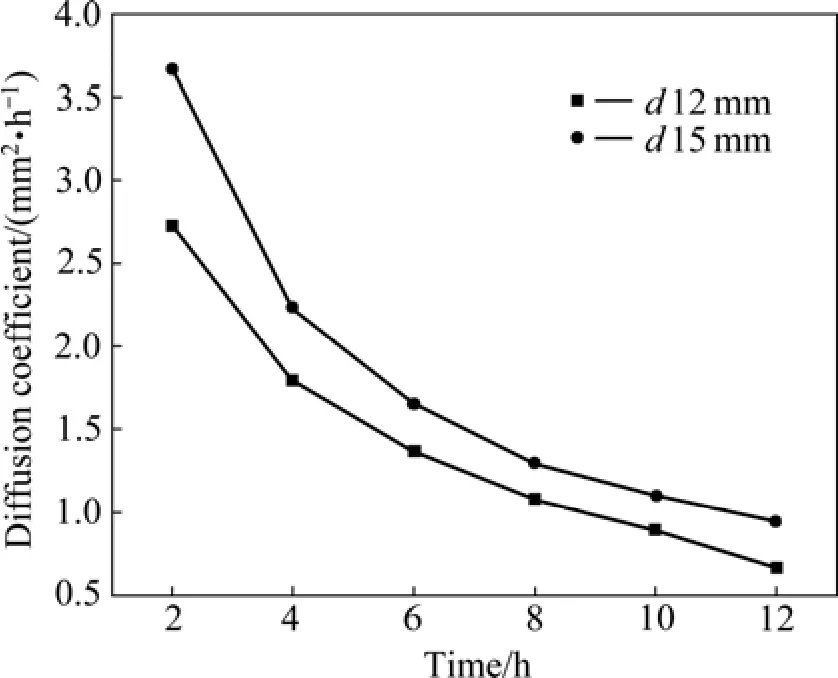

图4所示为不同试样厚度下石蜡扩散系数随时间的变化曲线。由图4可见,随着脱脂时间的延长,可溶性组分PW的扩散系数逐渐减小,这与随着脱脂过程的进行,脱脂溶剂中PW的浓度逐渐增大有关。同时可见,在脱脂溶剂中,d 12 mm脱脂棒坯的PW扩散系数小于d 15 mm脱脂棒坯的。这是由于在同一脱脂时间下,较小厚度棒坯的脱脂量较大,导致在脱脂溶剂中,可溶性组分PW的浓度较大,从而降低PW在溶剂中的扩散能力。因此,随着脱脂棒坯厚度的增大,脱脂量减小,可溶性组分的扩散系数反而增大。因此,对于大厚度脱脂棒坯,导致较大厚度试样脱脂困难的原因不是可溶性组分在溶剂中的扩散。可以认为,由扩散控制的溶剂脱脂过程主要与发生在棒坯内的扩散过程有关,包括溶剂渗透、扩散进入棒坯内与粘结剂接触的过程、溶剂与可溶性组分的互扩散以及溶解的PW从内向外扩散的过程。

在溶剂脱脂过程中,脱脂棒坯内部发生渗透、扩散过程。在溶剂脱脂初期,溶剂缓慢扩散进入棒坯内部与粘结剂相互作用,特别是低分子量 PW(由于 SA的量很少,可以忽略不计)的吸收溶剂能力较强,这样在脱脂棒坯内形成石蜡与溶剂的溶胀溶体。因此,为了描述溶剂脱脂时棒坯内部形成的石蜡溶胀体,定义了一个参数来表示棒坯内石蜡吸收的溶剂量,称为平衡溶剂含量Ce(Equilibrium solvent content, ESC)[18]:

图4 不同试样厚度下脱脂时间对石蜡扩散系数的影响Fig.4 Effects of debinding time on diffusion coefficient of paraffin wax at different sample thickness

当石蜡溶胀体中溶剂的浓度大于ESC时,石蜡开始溶解。将棒坯溶剂脱脂过程分为3个阶段来分析棒坯内溶胀体的演变过程,如图5所示。

1) 脱脂开始阶段

当挤压棒坯进入具有一定温度的脱脂溶剂中时,由于温度升高,棒坯首先可能发生一定程度的膨胀[11−12],随后,溶剂扩散进入棒坯中与PW相互作用形成溶胀体,当溶胀体中溶剂含量大于Ce时,PW开始溶解。由于溶剂是沿着脱脂孔道从外向内缓慢扩散进入样品内部,特别是此阶段,脱脂孔道还未形成,这样导致在脱脂棒坯径向方向,溶剂浓度从外到内逐渐降低,此时,仅有靠近脱脂棒坯表面的PW开始溶解,如图5(a)所示。

2) 脱脂中期阶段

随着脱脂的继续进行,脱脂棒坯表面已经形成一些微小的孔洞,溶剂已逐渐渗透、扩散到棒坯内部,棒坯内PW从外到棒坯内一定厚度逐步形成溶胀体。由于棒坯内溶剂量的增加,溶胀体中溶剂含量大于ESC的脱脂区域增大。因此,随脱脂时间延长,脱脂深度延长,如图5(b)所示。同时,新的脱脂孔洞继续形成,这样提供更多的粘结剂−溶剂界面,可能会增加粘结剂脱脂速率,但从图2可知,脱脂速率随脱脂时间延长不断减小。这主要是由于在脱脂开始阶段,溶剂扩散路径很短,导致脱脂速率较快,而随着脱脂过程的进行,脱脂孔洞延伸到棒坯内部区域,形成较长的扩散路径,使脱脂速率降低。

3) 脱脂后期阶段

当脱脂进行到最后阶段,脱脂溶剂渗透、扩散至棒坯中间部分,且形成的溶胀体中溶剂含量大于 Ce时,脱脂棒坯将形成从外到内的连通孔隙,如图 5(c)所示。但实验中,当脱脂时间延长到10~12 h时,d 12 mm和 d 15 mm的脱脂棒坯脱脂量分别不足40%和35%,说明大厚度试样的溶剂脱脂过程很难进行到脱脂后期阶段,这主要是由于大厚度棒坯溶剂脱脂时,随着脱脂过程的进行,溶剂扩散路径不断延长,扩散速率逐渐降低,脱脂速率将进一步减小,特别是当脱脂时间进行到4 h时(见图3),脱脂速率发生显著下降,因此,大厚度脱脂棒坯在很低的脱脂速率下很难脱脂完全,形成连通孔隙。

由以上溶剂脱脂机理分析可知,大厚度棒坯的溶剂脱脂过程受发生在棒坯内部的扩散过程控制。大厚度棒坯在溶剂脱脂时,脱脂棒坯内部由于粘结剂与溶剂相互作用形成大量溶胀体,棒坯厚度越大,棒坯内脱脂孔洞越曲折,溶剂扩散进入棒坯内与溶胀体相互扩散的路径越长,PW的扩散速率越低。由此可见,大厚度棒坯的脱脂速率在脱脂中后期显著降低,主要是与扩散路径增长有关。在溶剂脱脂过程中,为了避免PW 在脱脂溶剂中随脱脂时间的延长而出现富集,特别是在靠近脱脂棒坯的区域,可采用循环溶剂系统和搅拌的方式来保证在脱脂溶剂中特别是棒坯附近区域较低的PW浓度,从而保证PW在溶剂中的扩散和溶解速率,降低其对脱脂速率的影响。

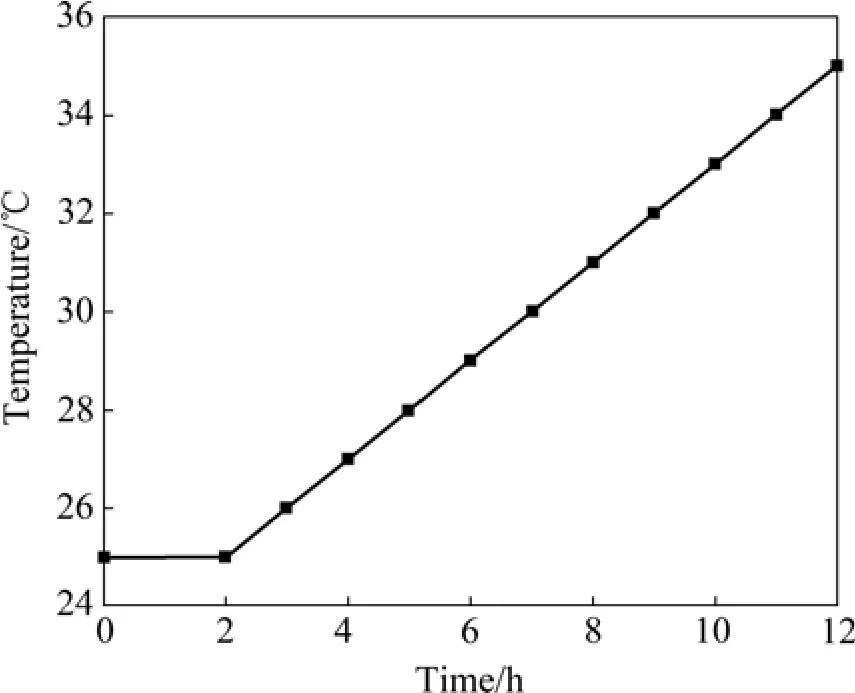

图6 溶剂脱脂升温工艺曲线Fig.6 Temperature rising curve in solvent debinding

2.3 溶剂脱脂过程优化

通过以上大厚度棒坯溶剂脱脂行为研究发现,d 12 mm和d 15 mm的正挤压棒坯在溶剂脱脂过程中易于产生开裂等缺陷,且脱脂率均不足40%,存在脱脂率不高的问题。为了解决这些问题,本实验探讨棒坯溶剂脱脂过程的优化方法。

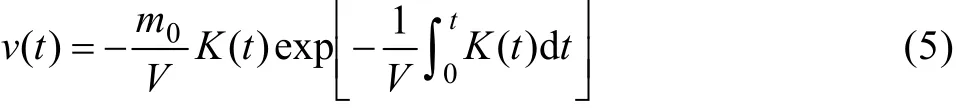

一般地,在溶剂脱脂过程中,试样开裂等缺陷产生的主要原因是脱脂速率过快。在恒温脱脂过程中,某时刻的脱脂速率可表示为[19]:

式中:m0为棒坯试样中粘结剂可溶组元的初始含量;V为棒坯试样的体积;K(t)为棒坯试样中与脱脂时间t有关的粘结剂比例扩散系数。

由式(5)可知,脱脂速率函数在整个脱脂过程中都是递减函数,且脱脂最大速率是在最初时刻(t=0)取得,其值为m0K0/V,K0为初始扩散比例系数。由于脱脂最大速率是在最初时刻取得,且脱脂速率按指数级下降,因此在溶剂脱脂过程中由于脱脂速率太快而产生的缺陷应该是在脱脂的最初一段时间内产生的。

一般来说,扩散比例系数K是温度的增函数,故可通过降低或升高脱脂温度来调节脱脂最大速率m0K0/V,从而控制缺陷的产生。对于具体的实验研究,可采用逐步升温的方法来优化脱脂过程。本实验设计如图6所示的溶剂脱脂升温曲线,采用该工艺对正挤压棒坯进行溶剂脱脂,当温度升到35 ℃时,大部分棒坯试样表面质量良好,脱脂量均可达40%以上,但仍有部分棒坯产生开裂等缺陷,这样就降低了产品的成品率。

该数学模型忽略了试样厚度对脱脂速率的影响,由以上大厚度棒坯溶剂脱脂机理分析可知,对于大厚度棒坯,考虑到其溶剂脱脂对温度非常敏感,很难通过升高温度来提高脱脂速率。由于溶剂温度的升高提高了溶剂分子的活性,溶剂扩散能力增强,但棒坯内长的扩散路径限制其扩散速率的提高。同时,温度的升高加剧了棒坯内溶胀体的形成和骨架组分的软化,而且棒坯内存在的大量溶胀体也会由于温度的升高产生进一步的膨胀,使脱脂棒坯极易产生脱脂缺陷。因此,通过升高脱脂温度很难实现脱脂速率的升高,且很难控制脱脂缺陷的产生。而延长脱脂时间对提高脱脂量的影响甚小(见图2),这与在溶剂脱脂中后期脱脂速率极低有关。同时,随着脱脂时间的延长,棒坯内部形成溶胀体的量逐渐增多,当形成的溶胀体产生的溶胀力来不及由PW的溶解来释放时,棒坯内所承受的内应力逐渐增大,当超过棒坯的极限粘结强度时,棒坯就可能产生开裂等缺陷。且在PW形成溶胀体的同时,粘结剂中骨架组分也会与溶剂发生一定的相互作用,溶剂进入骨架组分分子结构中会导致链结构软化,且随着脱脂时间的延长,粘结剂中骨架组分软化程度逐渐变大,由于棒坯内骨架组分既要抵抗棒坯内部应力的作用,还要承受粉末颗粒重力作用,因此,当骨架组分的强度逐渐降低时,棒坯就可能产生变形、开裂等缺陷。由此可见,采用逐步升温的方法对厚度较大的棒坯进行溶剂脱脂优化很难实现。

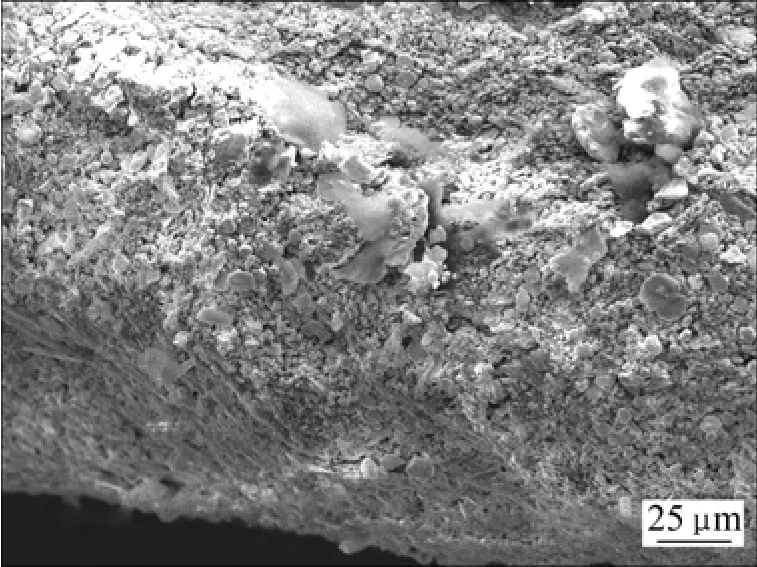

因此,在不能通过升高温度来提高扩散速率和延长时间效果不佳的情况下,怎样通过缩短溶剂与棒坯内溶胀体间的扩散路径来提高扩散速率,成为了优化大厚度棒坯溶剂脱脂的切入点。实验中将脱脂棒坯试样在扫描电镜下进行观察,发现靠近棒坯表面的轴向面上存在粘结剂偏析现象,如图7所示,与实验中所期望的经溶剂脱脂后棒坯靠近表面区域已形成了一定的孔隙通道相反。这是因为溶剂脱脂时,棒坯内呈现的是表面部分有脱脂留下的脱脂空洞;而靠近中心部分,存在大量的溶胀体,且由于棒坯内的溶胀体与骨架组分形成的溶胀胶体不同,可溶性组分PW形成的是液态溶体[3],因此,当脱脂完成后棒坯置于空气中风干时,棒坯内的PW溶体由于毛细管力和压力作用从棒坯内部向外扩散流动,当大量PW溶体在棒坯表面聚集时,PW 溶体中的易挥发低分子溶剂会从溶体中向空气中挥发,而PW分子残留在棒坯表面形成了脱脂后粘结剂堆积的现象。

考虑到这种在棒坯表面堆积的粘结剂可以通过二次浸溶剂来快速脱除,因此,实验设计了针对大厚度正挤压棒坯的短周期多次浸溶剂的溶剂脱脂优化方法,即先将棒坯试样置入30 ℃溶剂中脱脂6 h后取出,在30~40 ℃干燥箱里烘干1 h,然后再浸入新的脱脂溶剂中于30 ℃脱脂2~3 h,如此反复,经2~3次浸溶剂脱脂,d 12 mm和d 15 mm棒坯试样的脱脂率分别可达55%和45%以上。此方法一次浸溶剂时间短,脱脂棒坯内形成的溶胀体量少,从而脱脂棒坯内产生的内应力可以很好地得到控制,同时,脱脂时间短,减少了粘结剂骨架组分的软化。

此外,增加了一个中间干燥步骤,提供了脱脂棒坯的应力释放过程,且随着骨架组分中溶剂的挥发,其强度得到回复,从而有效地避免了棒坯内残余应力和骨架组分软化程度的累积,很好地控制了棒坯脱脂时缺陷的产生。同时,每次浸溶剂脱脂时均采用了新的溶剂,相当于给脱脂过程一个循环的溶剂系统,使PW在溶剂中的扩散、溶解总处于一个较高的水平,保证了棒坯试样脱脂速率的提高。采用此方法可以实现大厚度挤压棒坯的无缺陷脱脂,且脱脂量均可达45%以上,为随后的热脱脂提供了一定的连通孔隙[20−21]。

图7 脱脂棒坯轴向面的SEM像Fig.7 SEM image of axis direction surface of debinding bar

3 结论

1) 大厚度棒坯试样的溶剂脱脂对温度非常敏感,极易产生脱脂缺陷,d 12 mm和d 15 mm棒坯试样的适宜脱脂温度为30 ℃。

2) 棒坯厚度对溶剂脱脂影响显著,d 12 mm 和d 15 mm棒坯试样脱脂6 h后脱脂量分别不足35%和30%,且随着脱脂时间的延长,脱脂速率明显下降。

3) 棒坯溶剂脱脂时,溶剂扩散进入棒坯内与粘结剂发生相互作用形成溶胀体,当溶胀体附近的溶剂浓度大于PW的Ce时,PW开始溶解。

4) 大厚度棒坯的溶剂脱脂受扩散控制,棒坯越厚,扩散路径越长,棒坯脱脂速率越小,且更易产生脱脂缺陷。

5) 在短周期多次浸溶剂的脱脂优化方法中,增加了对脱脂棒坯的干燥处理步骤,避免大厚度棒坯溶剂脱脂缺陷的产生,d 12 mm和d 15 mm棒坯试样的脱脂量分别可达55%和45%以上。

REFERENCES

[1] LI J R, YU J L, WEI Z G. Influence of specimen geometry on adiabatic shear instability of tungsten heavy alloys[J].International Journal of Impact Engineering, 2003, 28: 303−314.[2] LEE K H, CHA S I, RYU H J, DILMORE M F, HONG S H.Effect of mechanical alloying process on microstructure and mechanical properties of ODS tungsten heavy alloys[J]. Journal of Alloys and Compounds, 2007, 434/435: 433−436.

[3] JANG J S C, FWU J C, CHANG L J, CHEN G J, HSU C T.Study on the solid-phase sintering of the nano-structured heavy tungsten alloy powder[J]. Journal of Alloys and Compounds,2007, 434/435: 367−370.

[4] ZHOU Ji-cheng, HUANG Bai-yun, WU En-xi. Rheological properties of feedstocks for powder extrusion moulding[J]. Trans Nonferrous Met Soc China, 2000, 10(5): 639−641.

[5] ZHOU Ji-cheng, HUANG Bai-yun, WU En-xi. Extrusion moulding of hard-metal powder using a novel binder system[J].Journal of Materials Process Technology, 2003, 137: 21−23.

[6] SHAW H M, EDIRISIHGHE M J. A model for the diffusion of organic additives during thermal analysis of a ceramic body[J].Philosophical Magazine A, 1995, 72(1): 267−170.

[7] 周继承, 黄伯云. 增塑粉末挤压成形新技术[J]. 中国有色金属学报, 2002, 12(1): 1−13.ZHOU Ji-cheng, HUANG Bai-yun. Novel technology for plasticizing powder extrusion molding[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(1): 1−13.

[8] 范景莲. 钨合金及其制备新技术[M]. 北京: 冶金工业出版社,2006.FAN Jing-lian. Tungsten alloy and its new preparation technology[M]. Beijing: Metallurgical Industry Press, 2006.

[9] KIM S W, LEE H W, SONG H, KIM B H. Pore structure evolution during solvent extraction and wicking[J]. Ceramics International, 1996, 22: 7−14.

[10] TSAI D S, CHEN W W. Solvent debinding kinetics of alumina green bodies by powder injection molding[J]. Ceramics International, 1995, 21: 257−264.

[11] LIN H K, HWANG K S. In situ dimensional changes of powder injection-molded compacts during solvent debinding[J]. Acta Mater, 1998, 46(12): 4303−4309.

[12] LI Song-lin, HUANG Bai-yun, QU Xuan-hui, LI Yi-min.Solvent debinding of water-soluble binder in powder injection moulding[J]. Trans Nonferrous Met Soc China, 1999, 9(3):578−583.

[13] YANG Wei-wen, YANG Kai-yuan, WANG Moo-chin, HON Min-hsiung. Solvent debinding mechanism for alumina injection molded compacts with water-soluble binders[J]. Ceramics International, 2003, 29: 745−756.

[14] OLIVEIRA R V B, SOLDI V, FREDEL M C, PIRES A T N.Ceramic injection moulding: Influence of specimen dimensions and temperature on solvent debinding kinetics[J]. Journal of Materials Processing Technology, 2005, 160: 213−220.

[15] 赵国璋, 张鹤年, 王 滨. 硬质合金挤压棒坯溶剂脱脂开裂原因分析[J]. 机械工程材料, 2008, 32(5): 68−71.ZHAO Guo-zhang, ZHANG He-nian, WANG Bin. Clacking analysis of cemented carbide extruded bar during solvent debinding process[J]. Materials for Mechanical Engineering,2008, 32(5): 68−71.

[16] CHOI D S, IM Y T. Prediction of shrinkage and warpage in consideration of residual stress in integrated simulation of injection molding[J]. Composite Structures, 1999, 47: 655−665.

[17] CHRISTIAN K D, OCHERETYANSKY Y, VLADIMIR M.Parts production by the metal injection molding process[C]//Proceedings of the 1990 Powder Metallurgy Conference and Exhibition: Part 3. Princetion: MPIF, 1990: 415.

[18] CLAYTON A B, CHIRILA T V, DALTOV P D. Hydrophilic sponges based on 2-hydroxyethyl methacrylate. Ⅲ. Effect of incorporating a hydrophilic crosslinking agent on the equilibrium water content and pore structure[J]. Polym Int, 1997, 42(1):45−56.

[19] 郑洲顺, 曲选辉, 祝宝军. 粉末注射成形溶剂脱脂过程的数学模型[J]. 中国有色金属学报, 2002, 12(5): 871−876.ZHENG Zhou-shun, QU Xuan-hui, ZHU Bao-jun. Mathematical model for solvent extraction debinding and optimization of debinding process of powder injection molding[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(5): 871−876.

[20] SETASUWON P, BUNCHAVIMONCHET A, DANCHAIVIJIT S. The effects of binder component in wax/oil systems for metal injection molding[J]. Journal of Materials Processing Technology,2008, 196: 94−100.

[21] 李松林, 李益民, 曲选辉, 黄伯云. Fe-2Ni注射成形的溶剂脱脂[J]. 粉末冶金材料科学与工程, 2000, 5(1): 44−48.LI Song-lin, LI Yi-min, QU Xuan-hui, HUANG Bai-yun. Some aspects of solvent debinding for Fe-2Ni MIM[J]. Materials Science and Engineering of Powder Metallurgy, 2000, 5(1):44−48.

Solvent debinding characteristics for forward extrusion parts of tungsten heavy alloy

LIU Wen-sheng, CAI Qing-shan, MA Yun-zhu

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

In order to succeed in debinding thick parts of tungsten heavy alloy with thickness about 15 mm, the solvent debinding process and mechanism of big size forward extrusion parts were studied. The optimization methods of sample solvent debinding process and their effects were discussed. The results show that solvent debinding process of thick parts is sensitive to solvent debinding temperature and is easy to generate debinding defects. With the increase of the thickness of samples, the binder debinding ratio decreases, the formation probability of debinding defects rises under the optimum solvent debinding condition of (30 ℃, 12 h). The binder removal of d15 mm bar is less than 30% at 30 ℃ for 12 h, and the debinding rate decreases significantly with further increasing debinding time. The solvent debinding process of thick parts is a diffusion controlled process, the larger the thickness of samples is, the longer the diffusion path and the lowder the debinding rate are. Taking a short cycle times immersing solvent method to optimize the debinding process, the debound parts have no defect, and the debinding efficiency levels of d12 mm and d15 mm reach up 55% and 45%.

tungsten heavy alloy; forward extrusion parts; solvent debinding; debinding characteristics

TF124

A

1004-0609(2011)02-0364-07

国家自然科学基金资助项目(50774098)

2010-03-03;

2010-08-26

马运柱,副教授;博士,电话:0731-88877825;E-mail: zhuzipm@mail.csu.edu.cn

(编辑 李艳红)