吹气发泡工艺中Ca对颗粒分散和泡沫稳定性的影响

刘兴男,李言祥,,陈 祥,,范雪柳

(1. 清华大学 机械工程系,北京 100084;2. 教育部先进成形制造重点实验室,北京 100084)

吹气发泡工艺中Ca对颗粒分散和泡沫稳定性的影响

刘兴男1,李言祥1,2,陈 祥1,2,范雪柳1

(1. 清华大学 机械工程系,北京 100084;2. 教育部先进成形制造重点实验室,北京 100084)

研究加入Ca元素对吹气法制备泡沫铝工艺中颗粒分散程度和泡沫稳定性的影响,考察加入质量分数为1%的Ca后A356铝合金熔体中陶瓷颗粒团聚尺寸、临界吹气深度、泡壁厚度和Al2O3颗粒在气泡界面处浸润角的变化。结果表明:加入Ca使熔体中颗粒团聚尺寸减小,令微小颗粒的分散变得容易,但使临界吹气深度增加,不利于泡沫的稳定;吹气法工艺中,Al2O3颗粒在气泡界面处的浸润角约为65°,小于理想值90°,加入Ca使颗粒的浸润性进一步远离理想值,因此,尽管加入 Ca使颗粒团聚尺寸减小,但同时增大壁厚,泡沫的稳定性依然变差。

泡沫铝;吹气法;稳定性;浸润角;活性元素

泡沫铝是一种结构和功能一体化的多孔金属材料,内部含有大量封闭、胞状的气孔,具有质量轻和吸收冲击能力强,有效减弱阻尼振动等特性,可用来制造轻结构件、防撞结构件、隔音板等,在交通运输、安全防护、建筑装饰等行业有广泛的应用前景[1−3]。吹气法是制备泡沫铝的重要工艺之一。这种工艺直接将气体吹入铝合金熔体中,气泡上浮至熔体表面堆积成泡沫,用一定的方式收集即得到泡沫铝材料[4]。与其他方法相比,吹气法容易制得大孔径、高孔隙率的泡沫铝,既可连续生产板材,又可单件式制备填充零件,具有成本低廉、生产形式灵活等优势[4−5]。

向通常的铝合金熔体中吹入气体,气泡上浮至液体表面即破裂,为使气泡稳定存在进而堆积成泡沫,熔体中需要含有大量微米尺寸的陶瓷颗粒,因此,国外的研究人员往往采用颗粒增强铝基复合材料作为吹气发泡的原料,例如世界上专业生产吹气法泡沫铝的两家公司,加拿大的 Cymat公司[4]和奥地利的 Hütte Klein-Reichenbach公司[5],均采用Duralcan公司生产的复合材料作原料。在中国,开展吹气法制备泡沫铝研究的单位还比较少。吴新光和刘荣佩等[6]研究了发泡温度、气体流量、SiC 粉末体积百分数对泡沫铝孔径和壁厚的影响。王倩等[7]和徐方明等[8]测试了吹气法泡沫铝的力学性能,研究发泡温度、颗粒含量、气流量对发泡效果的影响。李晶[9]和覃秀凤等[10]通过物理模拟和数值模拟研究了气泡的生成,并探索了吹气法泡沫铝的制备工艺。刘红等[11−12]在旋转喷头发泡过程的数值模拟方面做了大量工作,WANG等[13]研究了工艺参数对气孔结构的影响。由于使用复合材料做原料增加了吹气法泡沫铝的成本,而且在我国还没有复合材料专业供应商,因此,上述国内研究者无一例外地自行制备富含陶瓷颗粒的铝合金原料。

众所周知,由于陶瓷颗粒和铝合金液的浸润性较差,几微米甚至十几微米的颗粒很难加入到铝液中并分散均匀,而吹气发泡所需的最佳颗粒尺寸在0.5~25 μm之间[4],因此,摆在研究人员面前的第一个问题就是如何将颗粒加入到铝合金中。这部分工作因为一般认为这部分工作与制备颗粒增强复合材料是相同的,没有专门研究的必要。但实际上由于加入颗粒的最终目的是为了稳定泡沫,在发泡熔体的准备过程中除了要考虑颗粒的分散性还要顾及泡沫的稳定性,所以两者并不完全相同。

在制备颗粒增强复合材料的工艺中,添加活性元素是常见的改善颗粒浸润性的方法[14−15],PARK等[16]研究加入Ca或Mg元素对铝液表面张力的减小作用。同时注意到,Ca是熔体发泡法制备泡沫铝工艺中必须添加的稳定泡沫的元素[17]。如果将 Ca应用在吹气法工艺中,是否可以既降低颗粒分散难度,又有助于稳定泡沫呢?这个问题在国内外研究吹气发泡工艺的文献中还未见报道。本文作者通过实验探讨在吹气法制备泡沫铝工艺中加入 Ca对颗粒分散程度和泡沫稳定性的影响。

1 实验

实验使用A356铝合金和直径为15 μm的Al2O3颗粒,发泡气体为压缩空气。颗粒首先在400 ℃干燥炉中烘干1 h以上,随后加入到温度约为700 ℃的铝合金熔体中,在机械搅拌器的作用下分散到熔体各处。压缩空气经过减压阀、浮子流量计等控制器件,最后由特定的吹气装置通入熔体中产生泡沫。

为考察 Ca元素对颗粒分散的影响,分别进行不加Ca和加入质量分数1%Ca的搅拌分散实验。Al2O3颗粒的加入量都是5% (体积分数),搅拌时间都是30 min。搅拌过程结束后,分别取一定量熔体样品进行金相观察。根据本实验,金相分析得到的颗粒团聚尺寸可以作为分散水平的判据。例如在同样的搅拌分散工艺下,颗粒的测量尺寸随着搅拌时间的增加而减小。

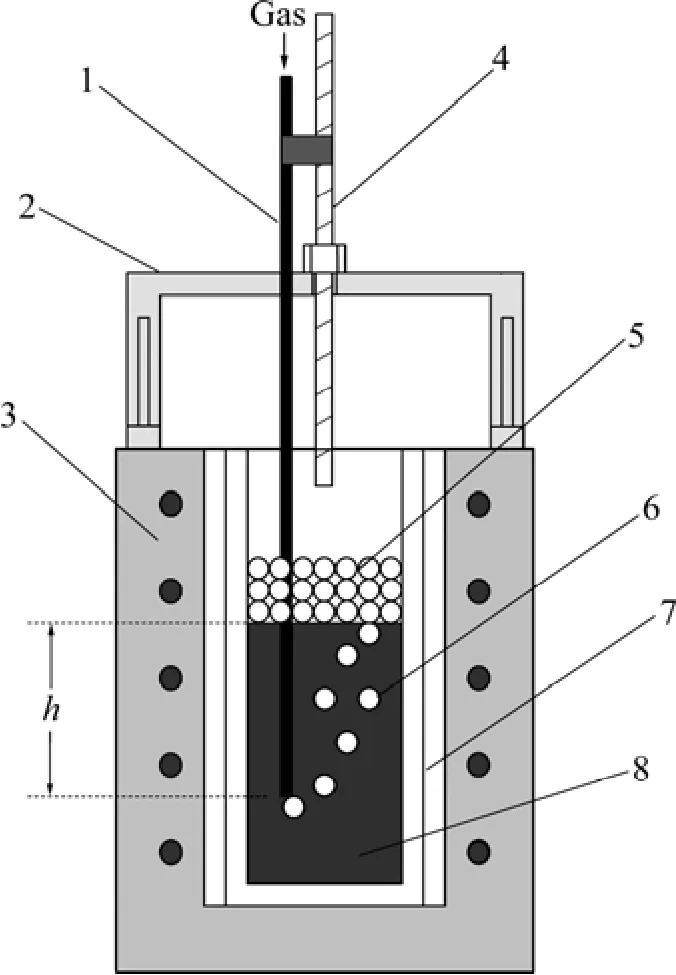

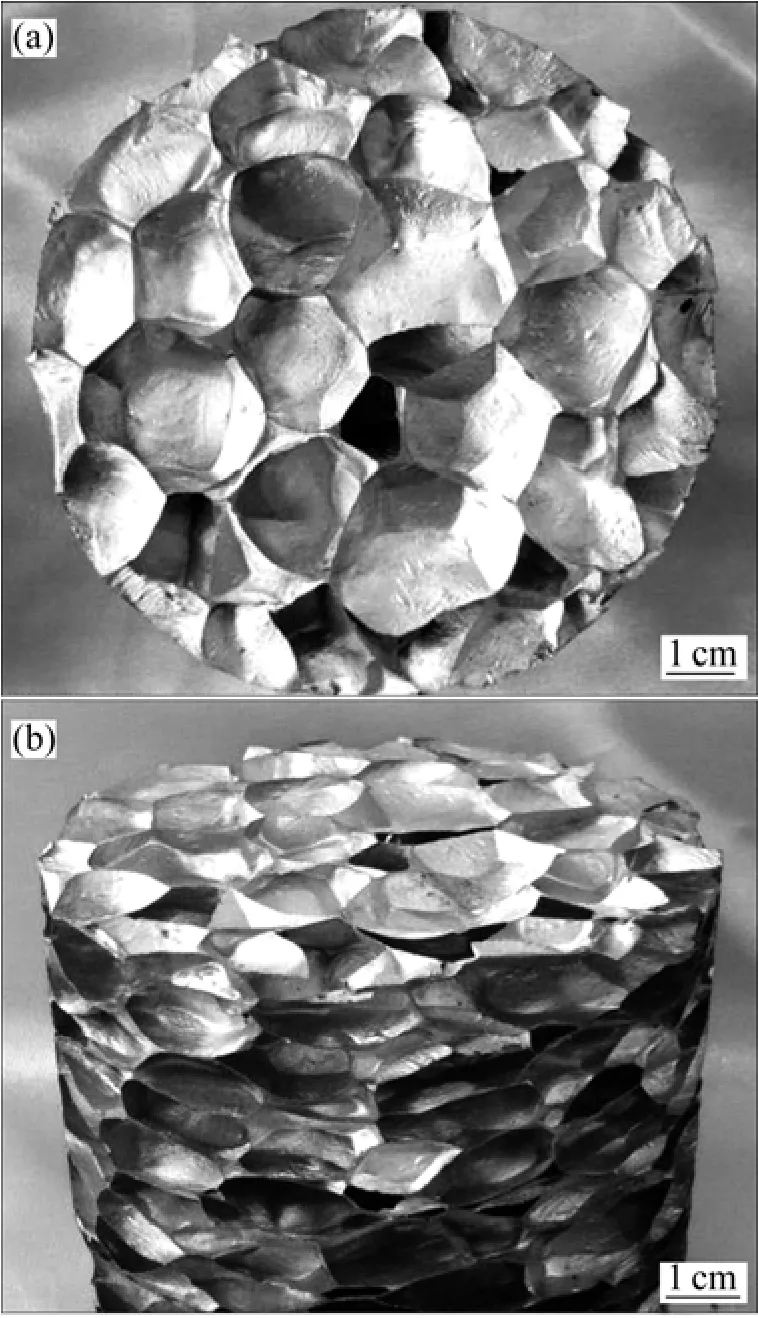

为考察 Ca元素对泡沫稳定性的影响,分别测量上述不加Ca和加Ca后铝合金熔体的临界吹气深度。对于含有一定量颗粒的熔体,当发泡温度和发泡气体的成分等发泡条件固定时,只有吹气深度大于一定值时才能得到稳定的泡沫(即在一定时间内不破裂)[5],这一深度为该条件下的临界吹气深度,此时得到的泡沫为临界稳定泡沫。通过比较不加Ca与加Ca熔体在相同发泡条件下的临界吹气深度就可以判断 Ca元素对泡沫稳定性的影响。这部分实验装置示意图如图1所示。将搅拌好的A356熔体在坩埚中通过加热炉保温,吹气装置为一根与定位螺杆固定的内、外径分别为1 mm和3 mm的不锈钢导气管,通过调节定位螺杆在定位支架上的相对高度可调节管口伸入熔体的深度h,步进距离为0.5 cm,h即为吹气深度。所有发泡过程的气流量都控制在37.5~44.0 L/h之间,气室压力小于110 kPa,发泡温度为700 ℃。每次发泡时间为30 s,保温90 s后泡沫样品不塌缩就认为稳定。实验中记录不加Ca与加Ca熔体的临界吹气深度hc,并收集临界稳定泡沫样品。吹气法泡沫的常见孔径为5~25 mm[4],根据本实验,大尺寸气泡的稳定性对吹气深度更加敏感,为保证精度,实验中得到的泡沫样品孔径较大,为15~20 mm,如图2所示。

实验过程中,为深入了解加Ca对Al2O3颗粒浸润性和泡沫稳定性的影响,通过分析泡壁表面(即固/气界面)和泡壁横截面来确定Al2O3颗粒在气泡界面处的浸润角,同时测量加 Ca后泡壁厚度的变化。金相观察在Neophot 32光学显微镜下进行,用配套的图像分析软件对一定数量的金相照片进行统计。

图1 临界稳定发泡实验装置示意图Fig.1 Schematic diagram of system to make critically stable foam experiment: 1—Gas nozzle; 2—Positioning holder;3—Furnace; 4—Positioning screw; 5—Aluminum foam;6—Bubble; 7—Crucible; 8—Aluminum melt

图2 泡沫样品照片Fig.2 Photographs of aluminum foam: (a) Vertical view; (b)Side view

2 结果与讨论

2.1 Ca对颗粒分散程度的影响

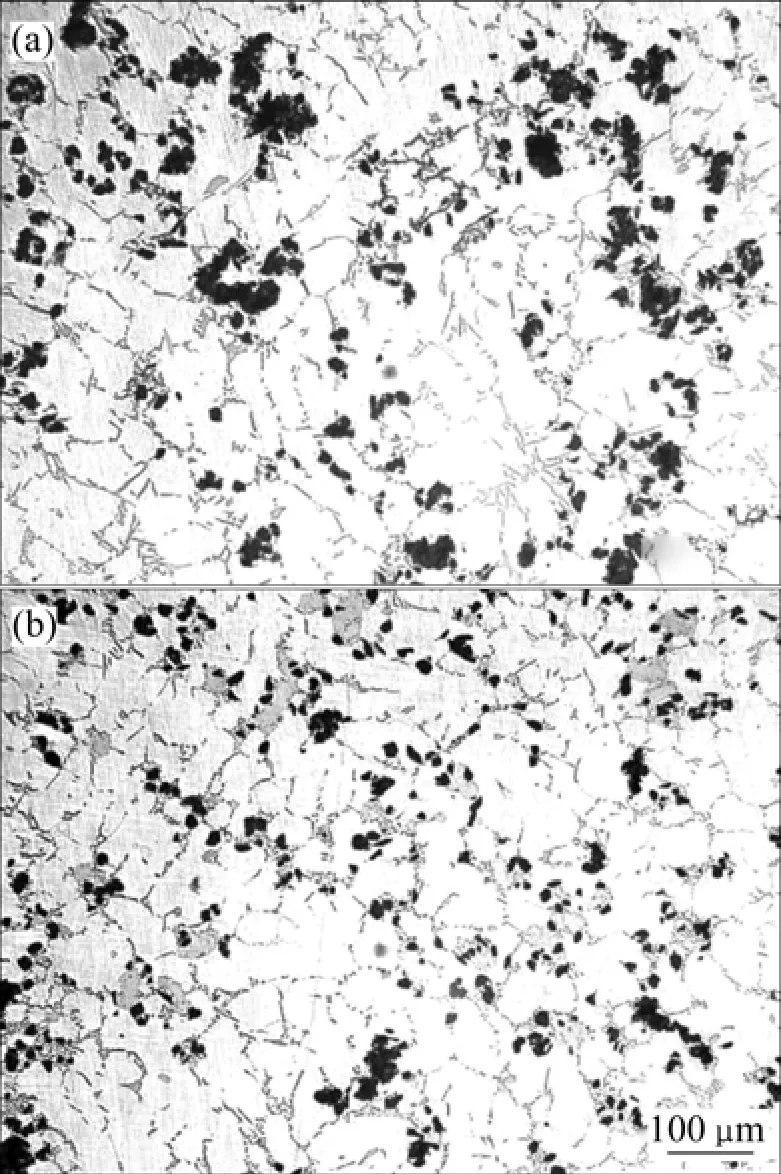

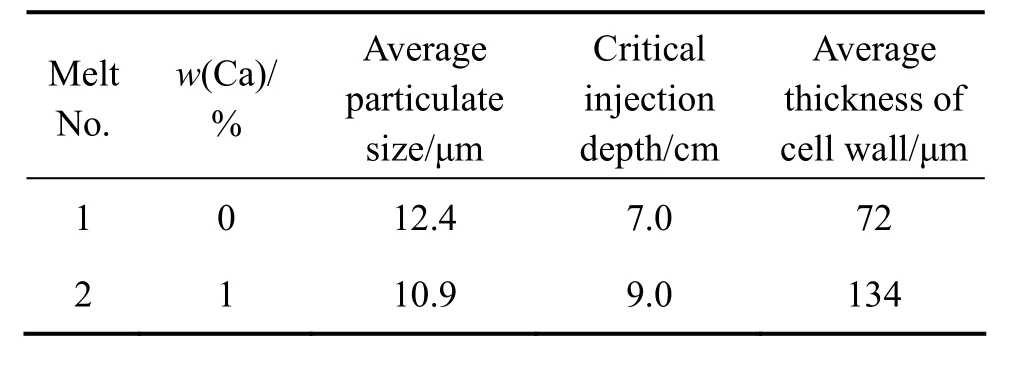

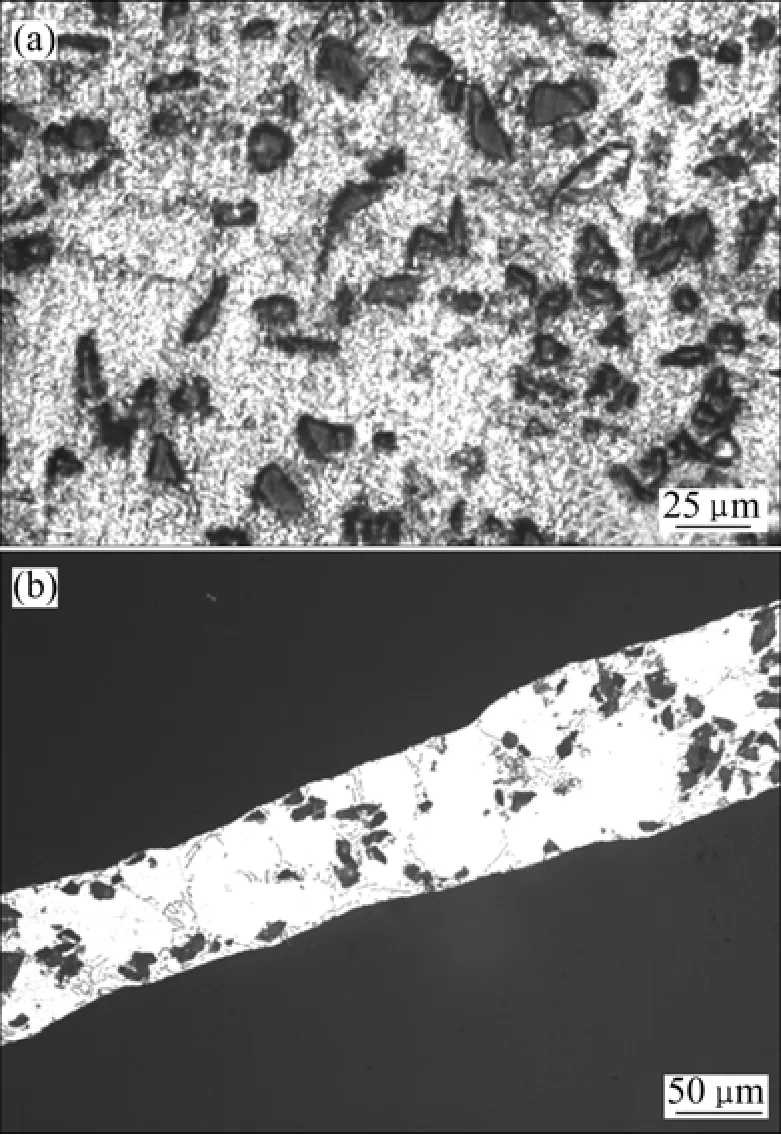

图3所示为不加Ca与加Ca搅拌分散实验所得熔体样品的金相照片。图4(a)所示为是不加Ca熔体样品的扫描电镜照片。从图 4(b)能谱分析的结果看,图 3中深黑色的颗粒就是加入的Al2O3颗粒。不加Ca与加Ca熔体样品中Al2O3颗粒平均尺寸的测量结果列于表1中。

图3 不加Ca与加Ca熔体样品的金相照片Fig.3 Metallographs of melt sample without (a) and with (b)Ca addition

表1 不加Ca与加Ca实验的颗粒平均测量尺寸(dm)、临界深度(hc)和平均泡壁厚度(t)Table 1 Average size of particulate (dm), critical injection depth (hc) and average thickness of foam cell wall (t) in experiments without and with Ca addition

表1中数据显示,加Ca后颗粒的平均测量尺寸减小,从图3中也不难发现加Ca有利于颗粒的分散。根据文献[16],在铝熔体中加入质量分数1% 的Ca元素会使熔体的表面张力 σlg大幅度减小,根据式(1)所示的杨氏方程

式中:σsg、σsl分别表示固/气和固/液界面张力;浸润角θ会随着σlg的减小而减小,这就是加入活性元素改善颗粒浸润性,有利于颗粒分散的基本原理。本实验也证明通过加 Ca的方式可以较好的提高颗粒的分散效果。

2.2 Ca对泡壁厚度的影响

Ca元素可以增加熔体的粘度[17],就势必会增加泡壁的厚度,本实验中实际测量了加Ca对壁厚t的影响。图5所示为不加Ca与加Ca时泡壁厚度的测量示意图。每张图片取3个壁厚值,根据本试验,分析16张以上视野大小为440 μm×330 μm的金相照片,测量值就会稳定,本实验中分析了18张,结果列于表1中。

表1的数据显示加Ca后泡壁厚度明显增大,这说明,用吹气法制备壁厚较大的泡沫铝时,加 Ca是很有效的途径。不难判断,当孔径相似时,壁厚增大会使泡沫铝的密度和力学性能得到提高。因此,可以推测加Ca是改变吹气法泡沫铝力学性能的一种途径。

2.3 Ca对泡沫稳定性的影响

表1中所列为两种熔体所对应的临界吹气深度的测量结果。由表1可以看到,加Ca后熔体的临界吹气深度增大,说明在相同的吹气深度条件下加 Ca使泡沫变得不稳定。例如吹气深度同为7cm时,在本实验条件下,不加Ca可以得到稳定泡沫,而加Ca后所得泡沫不稳定。Ca减弱了吹气法泡沫的稳定性,这与Ca在熔体发泡法中的作用截然不同。在熔体发泡法工艺中,加 Ca的主要作用是增加粘度减少排液[17];同时,熔体表面张力的减小客观上会使泡沫体系的自由能减小,有利于稳定。以上分析说明,在吹气法工艺中Ca也会起到上述作用,而且Ca元素使颗粒的平均尺寸减小,这也有利于泡沫的稳定[18]。但事实上,在本实验中加Ca后泡沫的稳定性却变差了。

在吹气法工艺中,Ca加入铝熔体后对泡沫稳定性的影响主要来自两个方面,增加粘度和减小表面张力[16],其中后一方面又可细分为3种影响,即减小体系自由能、减小颗粒团聚尺寸和改善颗粒的浸润性。由前面的分析可知,以上4个影响中有3项都有利于泡沫的稳定,那么很有可能是颗粒浸润性的改善导致了泡沫的不稳定。为弄清这个问题,需要实际测量颗粒浸润角的变化。

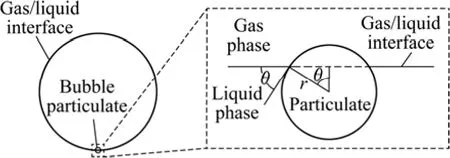

参考本文作者的前期工作[19],颗粒被吸附在气泡上的情形可由图6显示。为了简化,只画出一个被吸附的颗粒。由于颗粒相对于气泡非常小,因此,图 6中右侧放大部分的气/液界面画成了直线。

图6 气泡界面吸附颗粒示意图Fig.6 Schematic diagram of particulate adsorption on bubble interface

图7 不加Ca时泡壁表面与横截面的典型金相照片Fig.7 Metallographs of bubble surface (a) and cross section(b) of foam cell wall without Ca addition

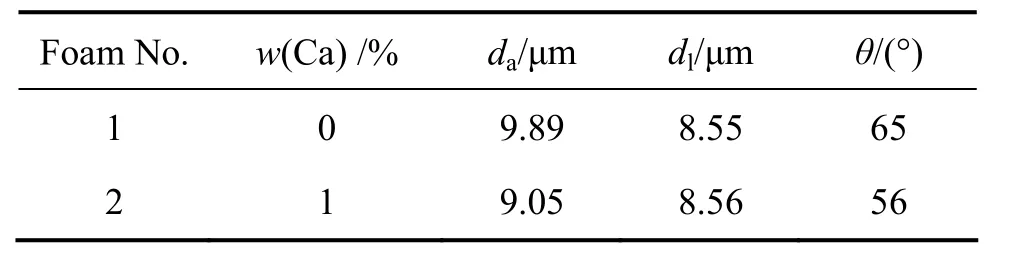

表2 不加Ca与加Ca时临界稳定泡沫样品的da、dl和θTable 2 da, dl and θ of critically stable foam without and with Ca addition

如果观察泡壁的表面(即固/气界面),测量视野中的颗粒平均尺寸,如图 7(a)所示,那么测量值为图 6右侧显示的颗粒被气/液界面(凝固后为固/气界面)所截的虚线圆的直径,记为da;如果观察泡壁的横截面,如图7(b)所示,测量固/气界面处颗粒的平均尺寸,那么测量结果是界面处颗粒的二维测量直径,记为dl。

由于实验所用的图像分析方法首先计算各颗粒的当量直径,最后计算平均值,因此根据体视学原理,界面处颗粒的真实直径d0可由dl按式(2)求得:

按照式(3)计算颗粒的浸润角需要测量泡沫样品的da和dl。根据本试验,当分别分析14和15张以上视野大小为440 μm×330 μm的金相照片时,da和dl的测量值就会稳定,本实验中分析了18张图片。表2所列为不加Ca和加Ca临界稳定泡沫样品的da和dl的测量结果以及计算出的颗粒浸润角θ。从表2可以看出,不加Ca时,Al2O3颗粒在气泡界面处的浸润角约为 65°,加 Ca使颗粒的浸润角减小到约为 56°。

吹气法工艺中泡沫的稳定性受颗粒浸润性的影响很大[18]。很多研究者用水系泡沫代替金属泡沫考察这一影响,研究发现,当颗粒的浸润角接近 90°时最有利于稳定泡沫[18,20];也有研究通过理论分析指出,一定条件下颗粒稳定泡沫的理想浸润角为 70°~86°[21−22]。总之,几乎所有关于颗粒浸润性对泡沫稳定性影响的研究都认为颗粒的浸润角存在理想值,而大多数研究认为理想值接近 90°。根据表 2的数据,不加Ca时,Al2O3颗粒的浸润角小于理想值,加Ca使浸润角进一步偏离理想值,因此从浸润性的角度考虑,加 Ca的确不利于泡沫稳定。很可能在本实验中,颗粒浸润性的影响大于粘度等因素的影响,因此,尽管加入 Ca元素阻碍了排液,并且使泡沫体系的自由能和颗粒的平均尺寸减小,但是泡沫的稳定性依然被减弱。

胡军(1978-) 男, 博士, 副研究员, 主要研究方向为流体力学流动稳定性, 数值模拟不确定度量化.

在本实验中测量的 Al2O3颗粒浸润角远小于一些文献[23−24]中关于铝液与Al2O3材料浸润性的测量结果,这主要是由于吹气法工艺的特殊性造成的。在吹气发泡工艺中,发泡气体中的氧气使气/液界面生成了一层氧化膜[18],阻碍颗粒向气相的突入,客观上减小了颗粒的浸润角。因此,本实验中结合da和dl测量的颗粒浸润角反映了氧化膜存在时,颗粒被气泡吸附在气/液界面上的特殊状态,这种状态既有别于颗粒在熔体中的浸润过程,也区别于金属液滴在陶瓷基底上的铺展过程。

有时为了保证颗粒的分散性或者为了得到壁厚较大的泡沫铝产品,需要加入 Ca或其他活性元素,这时为了保证泡沫的稳定性,需要增大吹气深度,或者根据临界吹气深度与颗粒含量的关系[5],增大熔体中颗粒的体积分数。

3 结论

1) 吹气发泡工艺中加入 Ca元素有利于微小Al2O3颗粒在A356熔体中的均匀分散。

2) 加入Ca元素后,熔体粘度增大,泡壁内排液受到阻碍,能够得到较大壁厚的泡沫铝产品。

3) 吹气发泡工艺中, Al2O3颗粒在气泡界面上的浸润角约为65°,小于理想值90°。加入Ca使颗粒浸润角减小,进一步偏离理想值,在一定条件下使泡沫的稳定性变差。

REFERENCES

[1] 陈 祥, 李言祥. 金属泡沫材料研究进展[J]. 材料导报, 2003,17(5): 5−8.CHEN Xiang, LI Yan-xiang. Porous metals: research advances and applications[J]. Materials Review, 2003, 17(5): 5−8.

[2] LEFEBVRE L P, BANHART J, DUNAND D C. Porous metals and metallic foams: Current status and recent developments[J].Advanced Engineering Materials, 2008, 10(9): 775−787.

[4] JIN I, KENNY L D, SANG H. Method of producing lightweight foamed metal. US 4973358[P]. 1990.

[5] LEITLMEIER D, DEGISCHER H P, FLANKL H J.Development of a foaming process for particulate reinforced aluminum melts[J]. Advanced Engineering Materials, 2002,4(10): 735−740.

[6] 吴新光, 刘荣佩. 熔体吹气发泡法制备泡沫铝合金研究[J].云南冶金, 2003, 32(1): 50−53.WU Xin-guang, LIU Rong-pei. Study on preparation of aluminum foam by foaming method with blowing into molten[J].Yunnan Metallurgy, 2003, 32(1): 50−53.

[7] 王 倩, 徐方明, 许庆彦, 熊守美. 熔体吹气发泡法制备泡沫铝研究[J]. 铸造, 2007, 56(8): 814−818.WANG Qian, XU Fang-ming, XU Qing-yan, XIONG Shou-mei.Study on an aluminum foam by gas injection foaming[J].Foundry, 2007, 56(8): 814−818.

[8] 徐方明, 王 倩, 许庆彦, 熊守美. 熔体吹气发泡法制备泡沫铝的试验研究[J]. 特种铸造及有色合金, 2007, 27(7): 563−565.XU Fang-ming, WANG Qian, XU Qing-yan, XIONG Shou-mei.Preparation of aluminum foam by gas injection foaming[J].Special Casting and Nonferrous Alloys, 2007, 27(7): 563−565.

[9] 李 晶. 泡沫铝的制备研究[D]. 南宁: 广西大学, 2005.LI Jing. Study on the preparation of foamed aluminum[D].Nanning: Guangxi University, 2005.

[10] 覃秀凤. 熔体注气法制备泡沫铝的研究[D]. 南宁: 广西大学,2008.TAN Xiu-feng. Study of the preparation of foamed aluminum by gas injection[D]. Nanning: Guangxi University, 2008.

[11] 刘 红. 吹气搅拌法制备泡沫铝工艺的气泡−金属熔体两相流的实验研究和数值模拟[D]. 大连: 大连理工大学, 2006.LIU Hong. Experimental and numerical study on bubble-melt two-phase flow with gas injection and mechanical stirring relevant to the aluminum foam processing[D]. Dalian: Dalian University of Technology, 2006.

[12] 刘 红, 解茂昭, 史俊瑞, 李 科, 王德庆. 泡沫铝发泡过程三维数值模拟[J]. 大连理工大学学报, 2008, 48(6): 819−824.LIU Hong, XIE Mao-zhao, SHI Jun-rui, LI Ke, WANG De-qing.Three-dimensional simulation on production process of aluminum foams[J]. Journal of Dalian University of Technology,2008, 48(6): 819−824.

[13] WANG De-qing, MENG Xiang-jun, XUE Wei-wei, SHI Zi-yuan.Effect of processing parameters on cell structure of an aluminum foam[J]. Materials Science and Engineering A, 2006, 420(1):235−239.

[14] 陈康华, 包崇玺,刘红卫. 金属/陶瓷润湿性研究的综述[J]. 材料导报, 1997, 11(2): 1−5.CHEN Kang-hua, BAO Chong-xi, LIU Hong-wei. Review of the study on the wettability of metal-ceramic[J]. Materials Review,1997, 11(2): 1−5.

[15] 孟宪云, 张峻巍, 陈彦博, 温景林. 半固态复合熔铸过程中SiC与 2A11合金的润湿性[J]. 中国有色金属学报, 2001,11(S2): 77−80.MENG Xian-yun, ZHANG Jun-wei, CHEN Yan-bo, WEN Jing-lin. Wettability of SiC and 2A11 alloy in semi-solid casting process[J]. The Chinese Journal of Nonferrous Metals, 2001,11(S2): 77−80.

[16] PARK S H, HUR B Y. A study of viscosity and surface tension in molten Al and the effect of additional elements[C]//BANHART J,FLECK N A, MORTENSEN A. Cellular Metals: Manufacture,Properties, Applications. Bremen: MIT Verlag, 2003: 123−128.

[17] MIYOSHI T, ITOH M, AKIYAMA S, KITAHARA A.ALPORAS aluminum foam: production process, properties, and applications[J]. Advanced Engineering Materials, 2000, 2(4):179−183.

[18] BABCSÁN N, LEITLMEIER D, BANHART J. Metal foams—high temperature colloids Part I. Ex situ analysis of metal foams[J]. Colloids and Surfaces A, 2005, 261(1/3):123−130.

[19] LIU X N, LI Y X, CHEN X, LIU Y, FAN X L. Foam stability in gas injection foaming process[J]. Journal of Materials Science,2010, 45(23): 6481−6493.

[20] SUN Y Q, GAO T. The optimum wetting angle for the stabilization of liquid-metal foams by ceramic particles:experimental simulations[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science,2002, 33(10): 3285−3292.

[21] KAPTAY G. On the equation of the maximum capillary pressure induced by solid particles to stabilize emulsions and foams and on the emulsion stability diagrams[J]. Colloids and Surfaces A,2006, 282/283: 387−401.

[22] KLINTER A J, LEON C A, DREW R A L. The optimum contact angle range for metal foam stabilization: An experimental comparison with the theory[J]. Journal of Materials Science, 2010, 45(8): 2174−2180.

[23] SHEN P, FUJII H, MATSUMOTO T, NOGI K. Wetting of(0001) α-Al2O3single crystals by molten Al[J]. Scripta Materialia, 2003, 48(6): 779−784.

[24] SHEN P, FUJII H, NOGI K. Wettability of R(01 1 2) single crystalline and polycrystalline α-Al2O3substrates by Al-Si alloys over wide composition and temperature ranges[J]. Journal of Materials Science, 2006, 41(21): 7159−7164.

Effect of Ca on particulate dispersion and foam stability in gas injection foaming process

LIU Xing-nan1, LI Yan-xiang1,2, CHEN Xiang1,2, FAN Xue-liu1

(1. Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China;2. Key Laboratory for Advanced Materials Processing Technology, Ministry of Education, Beijing 100084, China)

The effect of Ca addition on particulate dispersion and foam stability in gas injection foaming process was investigated. The particulate size in the melt, the critical injection depth, the thickness of foam cell wall and the wetting angle of Al2O3particulate on the bubble surface were viewed without and with Ca addition into A356 melt, respectively.The results show that the particulate size is smaller with addition of 1% (mass fraction) Ca. Thus, it’s easier to be dispersed for fine particulates with Ca addition. The critical injection depth of the melt becomes larger, so, the stability of aluminum foam becomes worse when adding calcium. The wetting angle of Al2O3particulate on the bubble surface is about 65°, less than the ideal angle of 90°. With Ca, the wetting angle of the particulate decreases away from the ideal value. As a result, although the average size of the particulates decreases and the thickness of foam cell wall increases with Ca addition, the stability of the foam still becomes worse.

aluminum foam; gas injection; stability; wetting angle; active element

TG 146.2

A

1004-0609(2011)02-0392-07

浙江省科技研究计划资助项目(2009C31049)

2010-03-16;

2010-04-15

李言祥,教授,博士;电话:010-62773640;E-mail: yanxiang@tsinghua.edu.cn

(编辑 龙怀中)