NaOH和硫酸亚铁用于活性染料印染污水的脱色研究

王勇(浙江博华环境技术工程有限公司,浙江省310012)

NaOH和硫酸亚铁用于活性染料印染污水的脱色研究

王勇(浙江博华环境技术工程有限公司,浙江省310012)

本文探讨了NaOH和硫酸亚铁去除活性染料印染废水中色度的工艺操作条件和脱色效果。通过实践证明采用NaOH和硫酸亚铁净化工艺对去除活性染料印染废水的色度具有脱色效果好、工艺操作简单、投资少、成本低、原料来源广的优点,是一种去除活性染料印染废水色度的较佳方法

NaOH、硫酸亚铁、脱色、印染废水

1 概述

印染废水,水量大,色度高,成分复杂,废水中含有染料、浆料、助剂、酸、碱、纤维杂质及无机盐等。目前染色加工过程中的10%~20%的染料排入废水中,这给印染废水的脱色处理带来了一定困难。随着染料工业的发展和印染加工技术的进步,染料结构的稳定性大为提高,给脱色处理增加了难度,目前印染废水的脱色问题已成为国内外废水处理中急需解决的一大难题。

国内部分印染厂采用生化处理的方法,生化处理采用微生物法降解染料分子和有机物,但是生化处理过程中有害分子降解速率低,设备投资大,运行费用高。近年来,虽然国外对印染废水的脱色也有过一些成功的报道。如“英圆Arehaeus技术集团开发的Arcasorb天然聚合吸附材料对活性等可溶性染料吸附去色。美国棉花公司采用费通(Featon)试剂(H2O2和FeSO4)对印染废水进行脱色等。但是,在国内由于受资金、技术等因素的制约,这些方法在印染厂中的实际应用还相当少。因此,选择一种简单经济有效的处理方法成为印染废水脱色的研究重点。

我公司采用NaOH和硫酸亚铁对印染废水进行脱色处理,取得了较理想的效果。实践证明,用NaOH和硫酸亚铁法处理印染废水,其工艺操作简单、污水处理成本低、设备结构简单、容易上马、原材料来源广泛、脱色效果好。此法是比较适合我国基本国情的一种印染废水的脱色方法。本文主要对NaOH和硫酸亚铁法处理印染废水的脱色效果、工艺操作方法和主要工艺控制条件进行了探讨,并就此方法存在的问题进行了阐述。为印染厂采用此法去除印染废水中的色度提供参考。

2 实验的基本情况

2.1 实验的污水水质情况

本试验所采用的印染污水主要来自于德清县龙奇丝绸炼染有限公司的染色车间。该厂丝绒染整的生产过程中要使用大量的活性染料,每年各类活性染料的消耗量在数千公斤。该车间所排出的污水色度大约在400~600倍之间,该厂老污水处理系统虽已采用生化鼓风曝气法和物化混凝沉淀法对污水进行脱色处理,但处理效果不佳,尤其对活性红染料的脱色效果较差。根据该厂污水处理的现状,我们采用染色车间的废水为试验对象。目前.此类污水的水质通常在如下范围内:

色度:400~600倍

COD:l50~200mg/L

SS;3O0~500mg/L

S2-:lmg/L以下

该厂过去采用碱铝、石灰等混凝剂对废水进行脱色处理,其色度去除率仅为40~60,经生化后出水色度仍未能达到排放标准要求。

2.2 试验工艺流程及主要设备

为了解决该厂污水处理中活性染料引起的色度问题,我们采用废碱液+硫酸亚铁混凝沉淀的方法去除污水中活性染料的色素。

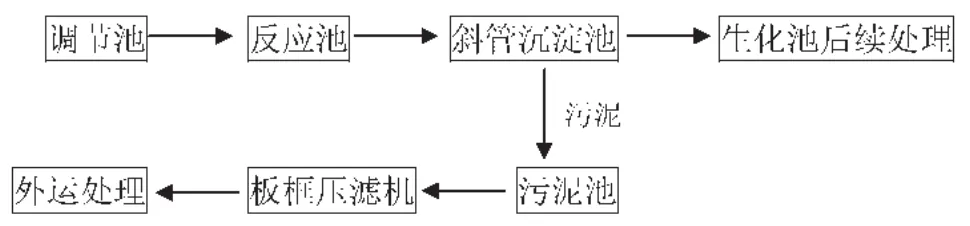

2.2.1 试验工艺流程

厂区污水经管网收集后进入调节池,经调节池提升泵提升至混凝沉淀池,在混凝沉淀池的反应区投加预先配置好的硫酸亚铁溶液并投加废碱液调节PH,反应区采用机械搅拌进行充分混合反应,反应后进入斜管沉淀池进行沉淀和泥水分离,上清液进入后段生化处理设施进一步处理,污泥排入污泥浓缩池进行重力沉降,浓缩后污泥再经板框压滤机脱水后外运处理。

数学理解意义是数学思维的根基,探索学生总是出错的原因是对等式意义理解不透,等式100x=4两边同时除以100(或乘以1/100),学生理解等式性质的规则和意义就不会做错。笔者认为,解方程不能机械地要速度,更要侧重于理解。

2.2.2 试验主要设备

(1)3m3反应池

(2)1.5m3废碱液投加池

(3)20m3废碱液储槽

(4)1.5m3硫酸亚铁溶药投药池

(5)200m3斜管沉淀池

(6)加药泵3台

2.2.3 试验药剂

(1)硫酸亚铁,固体工业级,在溶药投药池配成10%的溶液。

(2)NaOH,工业废碱,浓度约12.5%。

2.3 试验工艺条件控制

2.3.1 PH控制对脱色效果的影响

实验发现,该厂污水混凝脱色处理过程中,废碱液的投加量多少对污水色度的去除率起着至关重要的作用。为此我们改变混合池中污水的PH值,考察该厂活性染料印染废水在达到最佳色度去除率时的最佳PH控制范围。测试结果如表1和图1所示:

表1 PH值对污水色度去除率的影响

备注:硫酸亚铁投加量为750mg/l,进水流量控制在20t/h,进水色度280倍。

由表1和图1可见,当PH控制在8以上,色度去除率即可稳定达到85%以上,虽然PH控制在11以上,其色度去除率较高,但由于控制PH过高将导致进入生化系统PH超过微生物耐受能力上限。所以理想的PH控制范围为9~10之间。在此范围内色度既可以达到86%~91%,又能保证沉淀池出水能直接进入后续生化系统。

2.3.2 硫酸亚铁控制对实验效果的影响

控制PH在9~10之间,进行硫酸亚铁投加量控制实验,确定硫酸亚铁最佳投加量范围,结果见表2和图2。

表1 PH值对污水色度去除率的影响

图2 硫酸亚铁投加量对污水色度去除率的影响

由表2和图2可见,当硫酸亚铁投加量控制在700~800mg/L,脱色效果较好,投加量过低红色脱不净,过高出水有泛黄的现象,水色变黄,经生化处理后出水有红色。

由上述二例实验可见,NaOH和硫酸亚铁处理活性染料印染污水时,只要严格控制硫酸亚铁的投加量在750m/l左右,并用NaOH调节PH在9~10之间,充分搅拌混合,活性染料的色度去除率可稳定达到91%以上,这是采用聚合氯化铝、聚合氯化铁等混凝剂所不能及的。

3 结果与讨论

(1)采用NaOH和硫酸亚铁法处理活性染料污水,脱色率可稳定达到91%以上,脱色效果好。

(2)NaOH投加量的多少对脱色效果起着重要作用,一般来说,NaOH投加量越多(PH值越高),脱色效果越好。但在实际操作中,NaOH投加量应始终,污水的PH值应控制在9~10为宜,投加量过多将引起沉淀池出水PH过高,超过生化池微生物耐受极限,对后续处理产生破坏性影响,并且增加处理成本。NaOH投加量过少,脱色效果欠佳,达不到理想的脱色效果。

(3)硫酸亚铁的投加量应根据原水色度和NaOH的投加量做出适当调整,一般情况下,硫酸亚铁的投加量控制字700~800 mg/L为宜,过少则影响矾花的形成质量,过多则会造成出水泛黄,且经生化处理后出水泛红,影响处理效果。

(4)成本分析:经测试计算,处理一吨活性染料印染污水,其投药费用在0.3元左右,硫酸亚铁用工业级固体配置成10%的溶液投加。NaOH采用12.5%左右的工业废碱直接投加。

(5)存在问题

a、NaOH和硫酸亚铁的投加量控制要求较高,硫酸亚铁投加偏少脱色不够完全,投加量过多则会出现出水沉淀池泛黄,影响脱色效果。NaOH投加量过多会导致沉淀池出水PH偏高,超过生化处理微生物耐受极限酸碱度,影响后续处理系统的正常运行。我们虽然采用PH在线监控自动控制NaOH投加量,但仍需对PH探头定期进行清洗和校正。

b、采用此工艺,产生的污泥量较多,需要适当增加污泥脱水的处理能力,污泥处理的费用增加。

c、对色度较高的高浓度活性染料印染污水,需要较大的投药量。

4 结束语

本文对采用NaOH和硫酸亚铁法处理活性染料印染污水色度的方法和工艺控制条件研究表明,NaOH和硫酸亚铁法对活性染料印染污水的脱色是有效的,只要严格控制投药量,并调节PH在9~10之间,不仅能使污水色度去除率达到91%以上,而且污水处理费用较低。据测算,处理一吨活性染料印染污水的药剂费用仅为0.30~0.35元。该工艺不但为活性染料印染污水提供了一种技术上和经济上可行的污水处理方法,而且对活性染料的广泛使用以及环境保护都具有积极的现实意义。