地压平衡法在粉细砂层盾构穿越贯通接收施工中的应用

李骁晔,崔海莉,耿云鹏

(1.华东管道设计研究院,江苏徐州221008;2.中石化管道储运公司储备油库管理处,江苏徐州221008)

地压平衡法在粉细砂层盾构穿越贯通接收施工中的应用

李骁晔1,崔海莉1,耿云鹏2

(1.华东管道设计研究院,江苏徐州221008;2.中石化管道储运公司储备油库管理处,江苏徐州221008)

为便于盾构机在粉细砂地层中安全出洞,利用向接收井内灌水至与长江水位同标高和注砂6 m深的办法,来保持接收井内外地下水压的平衡,模拟盾构机在长江下掘进施工,避免隧道贯通时因封堵效果差而出现涌水涌砂现象。文章阐述了在安庆长江穿越工程中利用接收井内外地下水压平衡方法,进行盾构贯通接收时的施工原理、特点、工艺和操作细则、实施效果、原因分析以及技术措施。

盾构;贯通接收;地压平衡法;粉细砂层

0 引言

安庆长江盾构隧道接收段地层为粉细砂层,紧靠长江,地下水位高、水压大、地层稳固性差。为避免盾构机到达接收井内时发生涌水涌砂、隧道坍塌、地表沉降事故,针对接收段加固体采用注双液浆封堵渗水通道方案实施未果的情况,采用向接收井内灌水灌砂的地压平衡法来实现盾构掘进接收,模拟盾构的实际掘进工况,历时8天,实现了国内盾构隧道穿越粉细砂地层首次采用地压平衡法成功贯通接收的技术创新,为国内今后在粉细砂层下实现隧道的安全掘进提供了成功经验。

1 工程概况

川气东送安庆长江穿越隧道接收端的地层依次为:素填土(厚0.5 m)、粉土夹粉质黏土(厚4 m)、粉细砂夹粉土(厚11.1 m)、粉细砂(厚22 m)。接收井隧道洞口轴线深度27.45 m,整体穿越粉细砂地层。

为了使盾构机安全出洞,南岸接收井围护结构采用深55.5 m、宽1 m的地下连续墙,二衬厚度1.2 m,竖井净空17 m×6 m的矩形结构。接收端头加固采用三重管高压旋喷桩,形成的加固体单轴抗压强度不低于1.5 MPa,桩径800 mm,旋喷加固深度11m,成孔深度32m,加固范围17.3m×8.5m。加固范围共布置旋喷孔30排,靠近竖井6排旋喷孔排距500 mm,剩余24排旋喷孔排距600 mm;以靠近竖井的一排旋喷桩为第1排,从右到左依次为30排,其中第1、2、3、4排每排20根桩,剩余的26排每排18根桩,加固区域旋喷桩共548根,如图1所示。

高压旋喷桩加固完成后,对加固体进行地面钻孔抽芯和洞门口钻孔取芯检查。地面钻孔取芯,分别在第三排7、8孔之间,第九排10、11孔之间,第十三排6、7孔之间,第十七排12、13孔之间;第二十一排9、10孔之间;第二十六排8、9孔之间进行,且钻孔深度为29 m。钻孔取芯完后,采用旋喷水泥浆及时进行孔的封堵。洞口取芯深度为2.5 m,即进入加固体1.5 m,取芯位置在隧道中心偏下15 cm,取芯孔只有少量的水滴,无线流水。经对加固体进行地面钻孔抽芯和洞门口钻孔取芯检查,取芯桩体完整性很好。

2 问题的提出

2008年7月26日盾构机掘至连续墙内30 cm位置,盾构机尾部进入加固体后,注双液浆封堵盾尾。为对盾尾内管片进行开孔检查,分别在隧道前进方向左右两侧钻25 cm深的孔,发现有少量流水现象。随后对盾构机刀盘进行卸压,刀盘仓压力降至0.13 MPa时,刀盘降压阀打开,舱内压力迅速回升到0.255 MPa,说明加固体与刀盘间存在通道。

图1 隧道接收端头地层加固位置

2.1 连续墙与加固体接缝位置注浆加固

(1) 在洞门口位置沿连续墙注浆加固二排,在隧道中心线两侧2.4 m范围内孔间距为0.4 m,深度24 m;在隧道中心线两侧2.4~3.6 m范围内孔间距为0.4 m,深度30 m,排距0.4 m。

(2) 在盾尾处距离盾构机中线两边各2.4 m进行钻孔注浆,钻孔直径为50 mm,钻孔深度为30 m,孔与孔之间沿隧道方向间距为0.4 m,孔与孔之间沿垂直隧道方向间距为0.4 m,呈梅花形布置,共2排孔。

(3) 采用注水泥浆和波美度为35的水玻璃的双液浆方法,水泥浆配合比为水∶水泥=1∶0.4(即1 m3水加400 kg水泥);水泥浆和水玻璃体积比为1∶0.6~1∶0.8,凝固时间控制在55 s。注浆压力控制在1.5~2.5 MPa。

2.2 洞口注浆止水

为防止盾构贯通后从接收井洞口下部流水流砂,在洞门口下部进行钻眼注浆,封堵洞口下部缝

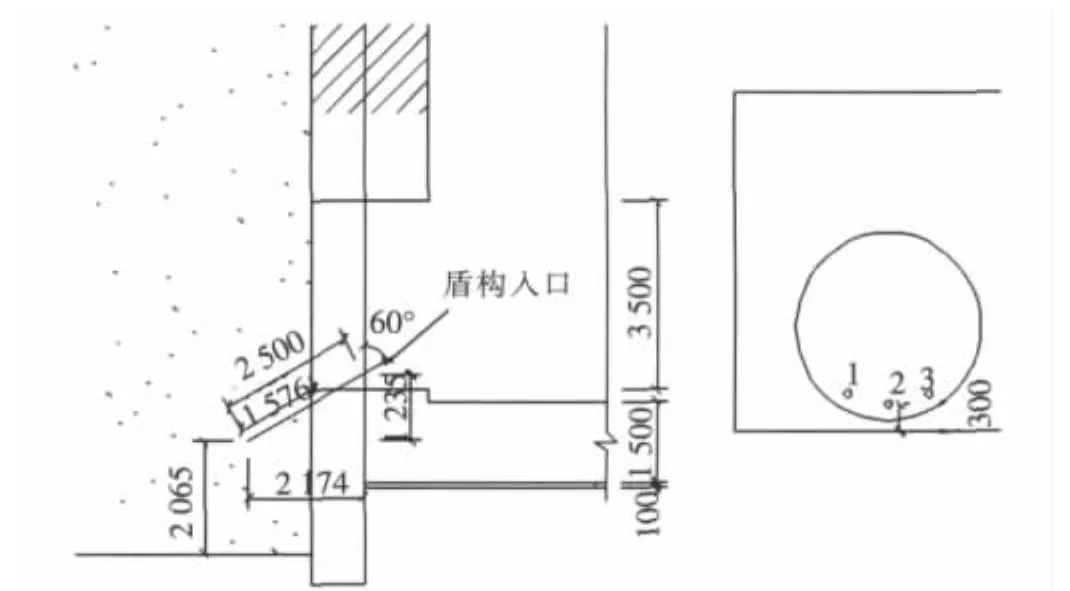

隙,安装注浆孔3个,如图2所示。

图2 洞口注浆止水

经检查,除1号孔位卡钎未钻通外,2、3号孔钻通连续墙和加固体后,钻孔位置只有少量的滴水,经向钻孔位置注双液浆,注浆压力在2 min内快速升至7 MPa后,无法再进行注浆,说明底部连续墙和加固体之间接缝较好。

2.3 注浆封堵效果检查

在实施连续墙与加固体接缝位置封堵和洞口注浆止水后,对盾构机刀盘进行卸压,刀盘仓内压力从0.255 MPa开始降压,降至0.05 MPa后关闭降压阀,舱内压力4 min回升至0.25 MPa。通过检查发现,从刀盘仓内排出的水夹带少量粉细砂,且压力降不下来,说明加固体与刀盘间还存在通道。

3 盾构贯通接收地压平衡法

3.1 地压平衡法要点

为便于盾构安全出洞,避免出现贯通时涌水涌砂发生,拟采用向竖井内回灌水29.4 m和砂6 m,以保持井内井外水压平衡,模拟盾构在长江下掘进。在填砂灌水前,先安装洞门环向注浆管、重新用砖砌洞门、安装帘布橡胶板,以保证洞门管片外侧环向空间注浆充实饱满及封堵可靠。填砂灌水完成后,待井内水位和长江水位标高一致时,方可盾构推进。盾构推进40 cm后即贯通连续墙,盾构停止排渣,通过盾构推力向前推进,盾构拼装17环管片后盾构向前推进80 cm,停止掘进作业,这时盾尾全部进入竖井。盾构在推进拼装管片过程中,各环同步注水泥浆,浆的凝固时间控制在4~6 h(在浆液中掺入速凝剂),每一环注水泥浆量以2 m3为宜。盾构停止掘进后,首先在接收竖井利用预埋的环向注浆管向洞口段先灌注单液浆,后灌注双液浆。接收井洞口段灌注完毕后,再由洞内向隧道外灌注双液浆和聚氨酯封堵。待注浆和注酯固化后,在管片注浆孔处钻孔检查渗漏;并定量抽排竖井中水、砂,观测水位变化。若检验效果很好,抽排井内水,清除回填砂,盾构拆卸吊出。

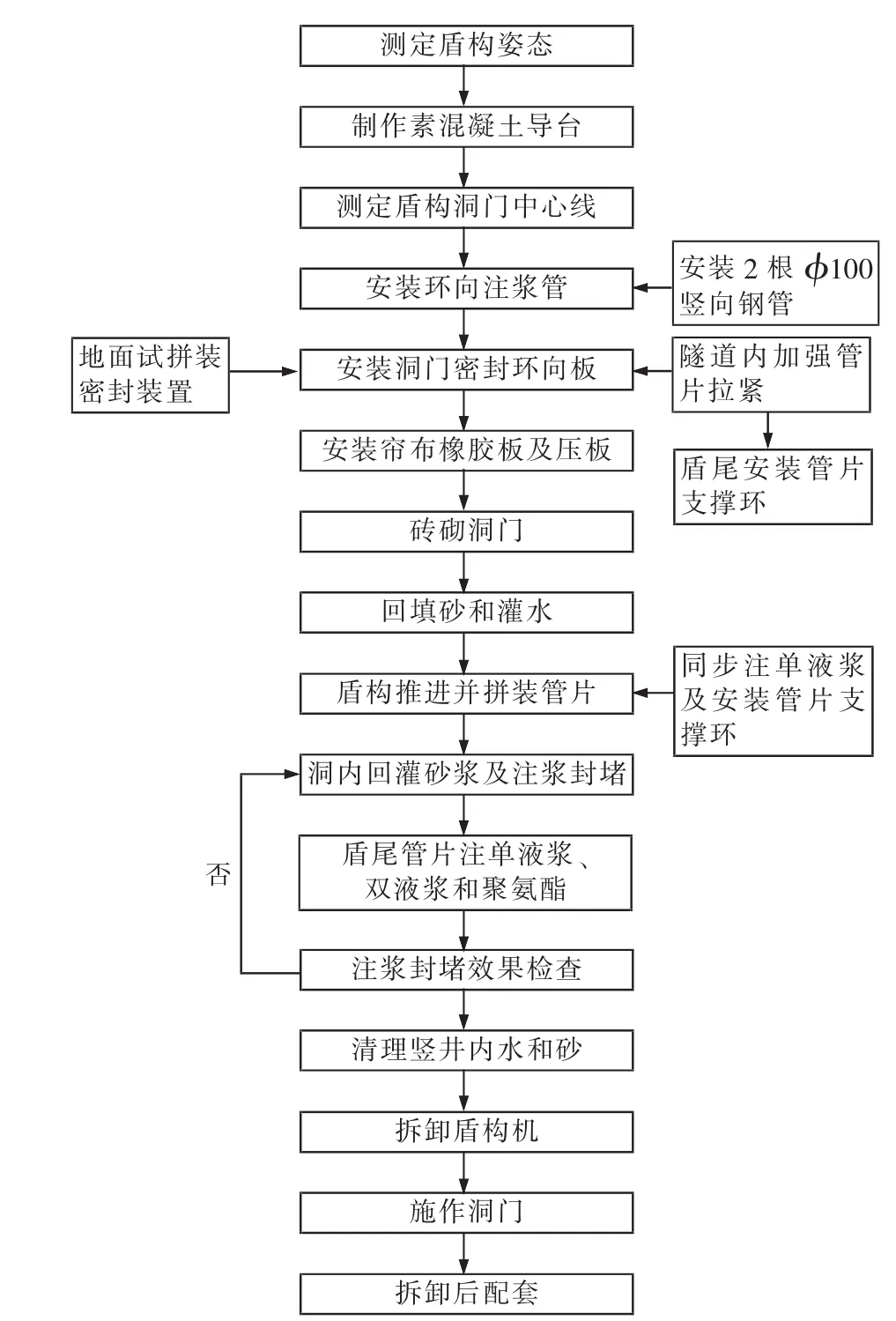

3.2 盾构接收工艺流程

盾构接收施工工艺流程见图3。

4 地压平衡法施工方法及步骤

4.1 盾构掘进准备

填砂、灌水造成盾构穿越连续墙、竖井时无法观测盾构姿态,为避免盾构机受硬物阻挡,在回填水、砂之前,将影响盾构作业范围的硬物全部拆除;采用素混凝土导台接收。

采用超声波反射法确定盾构机刀盘准确位置,以保证盾构出洞后不刮碰。为使盾构顺利切削连续墙、减少盾构推进阻力,人工凿除竖井内洞门连续墙30cm。在回填砂之前,先在洞门口边缘预埋3排Φ 25 mm环向注浆钢丝软管(环向软管长度5.6 m),在3排环向注浆管接缝位置预埋2排Φ 25 mm环向注浆钢丝软管(环向软管长度3 m)加强,10根钢丝软管分别与10根伸出地面的Φ 32 mm注浆钢管连接,钢丝软管排距50 cm。注浆花管镶嵌在洞门二衬混凝土内。通过洞口预埋注浆管注浆,待盾构贯通后能够有效地封堵井外地下水进入竖井的通道。

图3 盾构接收工艺流程

因盾构外径(3201mm)比管片外径大261mm,盾壳与管片之间存在13 cm间隙,盾构在推进过程中,会使洞口段管片端部因砂和米石回填不饱满而形成空洞,影响洞口段注浆封堵效果。为此,在洞口上方预埋2根直径100 mm的填料钢管,待盾构推进后,通过这2根预埋管向洞口位置回灌水泥砂浆,将管片四周回填饱满。

为确保洞门注浆效果,在以探孔定出的盾构中心用砖砌筑内径3.5 m的洞门,并在二衬位置与砖砌体之间安装环向钢板和帘布橡胶板(帘布橡胶板外径1 855 mm,内径1 300 mm),避免浆液大量流入竖井内。

在贯通前将70 m管片沿轴线方向用Φ 25 mm钢筋焊接拉紧,以防止盾构机贯通连续墙后,对管片的推力减小导致管片接缝处松弛而渗漏水。为防止管片周向拼装间隙松弛,在贯通前对25环管片用厚16 mm、宽100 mm的半圆弧钢板进行加固。

为使注双液浆和聚氨酯达到封堵效果,向竖井回填6 m高的砂。洞门前采用1∶1砂和米石混合充填,以增大地层浆液渗入量,提高洞口注浆后强度。其余地段采用砂回填。

利用地下水、自来水和长江水同步向竖井内灌水。灌水面和竖井面齐平,即灌水深度29.4 m,水面标高13.5 m。

4.2 施工步骤

第一步:盾构机向前推进40 cm穿越连续墙后停止排渣,通过盾构推力向前推进16环,这时盾尾刚好处于二衬混凝土边缘。为使盾尾全部进入竖井,需再拼装1环管片,盾构再推进80 cm后停止作业。停止拼装管片后及时施作拉紧装置。

在盾构管片拼装过程中,做到每拼装1环管片,左右对称及时注水泥浆封堵,注浆孔内安装2个止浆阀。注浆时向浆液掺入少量的速凝剂,加快浆液的凝固时间,凝固时间控制在4~6 h,每环注浆量控制在2 m3为宜。

因隧道底部注浆受1号拖车底部钢板影响,为确保底部封堵效果,将1号拖车底部钢板割4个20 cm×45 cm的方孔,将管片注浆孔留出,具体位置为盾尾后2环开始割孔;事先将顶部管片注浆孔安设好。

注浆管头拔除后,因浆液还未凝固,在注浆孔位置采用填堵漏灵封堵,并及时安装堵手孔盖。在掘进过程中,及时观测后部管片的变位情况,出现异常及时停止,并在该段及时注双液浆回填封堵。

第二步:在17环管片拼装完成后,通过2根预埋管向洞口管片空隙注入砂浆以至饱满。

第三步:洞口回灌砂浆完成后,从洞门预埋环向注浆管和洞口管片。以每根环向管注水泥浆不少于1.0 m3、双液浆不少于1.5 m3为宜,双液浆凝结时间60 s。注浆顺序由里向外,先下后上。

第四步:接收井洞口注浆完成后,在隧道内向新拼装的17环管片进行全断面注双液浆,并在15、14、13、12、11环位置全断面注聚氨酯封堵。

第五步:注浆注酯完成后,在隧道内管片注浆孔处钻孔检查,分阶段抽排接收井内水位,观测水位上涨情况,发现水位变化异常,及时回灌水,并在隧道内继续注双液浆和聚氨酯封堵。

第六步:如果在隧道内管片注浆孔处钻孔渗漏检查和接收井内水位变化观测均满足要求,说明井外渗水通道全部封堵,则开始排渣。首先,利用盾构进排浆系统,置换竖井回填砂层,在排渣过程中保证竖井内水位不变。待竖井回填砂层置换完后,开始抽排竖井内水。竖井水位每下降6 m停止抽排,注意观测水位变化,发现水位变化异常或水位上升,及时回灌,并在隧道内继续注双液浆和聚氨酯封堵,达到注浆封堵效果后方可继续排水直至排完。盾构机排不干净的砂,可用人工清除。

第七步:砂清除后,再观测洞门口位置,发现小的渗流通道及时用聚氨酯再次封堵;并采用砖砌将洞门与管片之间的空隙封堵。

第八步:拆卸盾构机。

第九步:施作洞门。

5 地压平衡法实施效果

盾构从10月14日下午2点开始恢复掘进,因盾构停机时间长达2个半月,盾尾已被同步注入的双液浆(防止地下水通过盾尾进入刀盘仓)裹紧,盾构推进十分困难。为克服地层双液浆的摩擦阻力,一方面在盾构尾部注入适量机油以减少摩擦阻力,另一方面在盾构第三节和盾尾第四节铰接位置焊接4块钢板,使盾构第三节和第四节形成刚性连接,并在推力油缸位置增加4个推力油缸(新增后油缸共计16个)。10月15日16时,盾构机仪表显示刀盘进尺0.27 m;根据仪表显示盾构机刀盘扭矩、推力以及刀盘摩擦地下连续墙声音变小的迹象推测,盾构机已穿透地下连续墙最薄部位。

10月17日16时,盾构机勉强掘进了1 m并穿过地下连续墙,拼装了第一环管片。当盾构切口环接触地下连续墙后,由于盾构刀盘长期磨损使地下连续墙切孔与盾构切口环外径近似过盈配合,从而进一步增加了盾构掘进阻力。

为同时克服盾构掘进的首尾阻力,伸出盾构的导向油缸,提高导向油缸推力至43 MPa,通过盾构导向油缸缓慢向前推进,在盾构油缸顶推过程中,同步收回导向油缸,借助导向油缸收缩力和盾构油缸推力共同作用以克服摩擦阻力,同时在盾构的首尾部位注入适量的机油以减少摩擦阻力。

10月18日,盾构掘进3 m并完成第三环管片拼装,掘进阻力趋于正常。10月22日完成了贯通掘进、管片拼装、同步注浆、二次补强注浆、接收井洞门压注砂浆、接收井洞门注浆。10月27日完成了隧道内新拼装的17环管片全断面注双液浆,15、14、13、12、11环管片全断面注聚氨酯。经在隧道内管片上打15个检查孔观测壁后注浆效果,无渗漏水现象,而接收井内水位自灌水灌砂以来始终无明显变化。

根据接收井开挖深度为31 m,接收井井底净深为29.4 m,接收井井沿标高为13.4 m,接收井注水标高为13 m,安庆长江穿越隧道接收端头地下水位标高(黄海坐标)为9.3 m,当时长江水位为8.2 m,10月27日下午18:00开始抽排水,至10月28日8:00抽排水8.98 m。井底到水面的深度为20.02 m,水面与地下水位的落差为4.88 m。观察6 h水位无变化后继续抽排水。10月29日7:28累计抽排水16.87 m,井底到水面的深度为12.13 m,水面与地下水位的落差为12.77 m。停止抽排水观察水位2 h无变化。9:30继续抽排水,并利用盾构机排浆系统置换抽排竖井回填砂层和深井泵继续抽排水。15:40累计抽排水22 m,水面与地下水位的落差为16.9 m。停止抽水排砂观察水位2 h无变化。说明注浆效果良好。11月1日,完成了竖井内排水清砂,盾构机停留在预定位置,盾构刀盘刀具磨损严重,刀盘外径近似盾体外径,个别刀盘端口刀具脱落,接收井洞口和隧道内无渗漏水现象。

在整个方案执行过程中,严格按照施工方案执行安全措施,盾构掘进隧道内没有出现渗漏水现象,封堵效果和工程安全均处于可控状态。川气东送安庆长江穿越盾构隧道在粉细砂地层掘进中,采用地压平衡法成功贯通接收,为国内首创,为今后盾构机在穿越长江粉细砂地层中安全出洞提供了十分宝贵的经验。

6 渗水渗砂原因分析及改进建议

综上所述,接收井加固体与刀盘间存在渗水渗砂通道的主要原因有:

(1) 在盾构隧道接收端地层采用的三重管高压旋喷加固体与地下连续墙接缝位置不是整体连接,当盾构机掘至地下连续墙时,地下连续墙和加固体分别受到不同的振动和推力,导致加固体与地下连续墙接缝脱离。

建议:接收井加固体应与接收井地下连续墙设计成一体,或者在采用三重管高压旋喷桩加固接收端头前,用预埋钢筋法,使地下连续墙和高压旋喷桩加固体施工完成后达到刚性连接。

(2) 由于盾构刀盘刀具长期磨损使盾构隧道接收端地层加固体与盾体外径近似过盈配合,在盾构强大的推力作用下,地层加固体膨胀开裂。

建议:根据盾构掘进地层的地质条件和掘进阻力,适时检查或更换盾构刀盘刀具,使盾构刀盘切削外径始终大于盾体外径。

Abstract:In order to enable a shield machine to come out from fine sand stratum in tunneling operation,the methods of filling water into receiving well to the water level as the same as that of the Yangtze River and injecting sand of 6 m depth into the well are used.These methods can keep ground water pressure balance between the receiving well and the stratum so as to avoid water and sand gushing as the tunnel run-through.Application of the ground pressure balance method in Anqing Yangtze River Crossing Project in receiving shield machine phase is described in this paper including construction principle,characteristics,process,operation detailed rules,practical effect,reason analysis and technical measures.

Key words:shield tunneling;run-through and receiving;ground pressure balance;fine sand stratum

(42)Application of Ground Pressure Balance Method in Receiving Shield Machine Stage of Tunneling Operation in Fine Sand Stratum

LI Xiao-ye(East China Pipeline Design and Research Institute,Xuzhou 221008,China),CUI Hai-li,GENG Yun-beng

TE973.4

B

1001-2206(2011)01-0042-05

李骁晔(1980-),男,河北滦南人,工程师,2003年本科毕业于盐城工学院建筑装饰设计专业,2008年毕业于中国矿业大学建筑工程学院建筑设计及其理论专业,硕士,现从事石油石化站场设计工作。

2010-03-30;

2010-11-11