重油催化装置第一再生器旋风系统更换

杨升波,周建康

(镇海石化建安工程有限公司,浙江宁波315207)

重油催化装置第一再生器旋风系统更换

杨升波,周建康

(镇海石化建安工程有限公司,浙江宁波315207)

中国石化集团公司镇海炼化分公司180万t/a重油催化装置第一再生器旋风系统,因出现超线速和衬里磨损问题,需在停工期间完成封头及旋风系统的更换。根据现场施工环境及工期要求,采用封头与旋风系统进行地面联体预制、停工后对旧封头和旋风系统进行整体置换的施工方案,不仅大大节省了装置的停工检修时间,而且保证了旋风系统安装一系列苛刻的技术指标达到要求,取得了良好的效果。

重油催化装置;再生器;旋风系统;联体预制;整体置换

1 工程概况

镇海炼化180万t/a重油催化装置自1995年以来经过多次技术改造,生产工况发生了较大变化,第一再生器(T-202)旋风系统出现了超线速和衬里磨损问题。为确保整套重油催化装置的安全长周期运行,达到扩能效果,需要对第一再生器的封头及整套旋风系统进行更换。新球形封头直径为9 600 mm,新封头及旋风系统(灰斗以上部分,不包括料腿)整体吊装质量为158.2 t。要求在停工期内完成封头及旋风系统的整体更换,工期非常紧张,施工现场条件苛刻,在系统的吊装及旋风组装等相关问题的处理上存在较大难度。

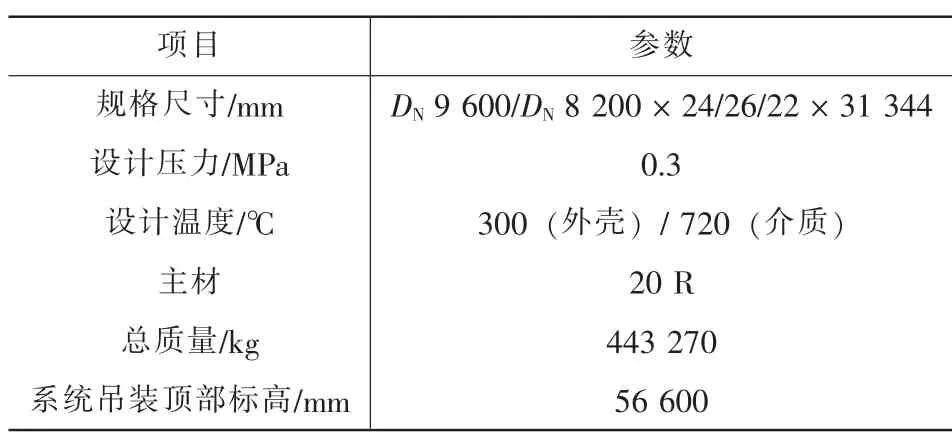

1.1 第一再生器主要技术参数(见表1)

表1 第一再生器参数

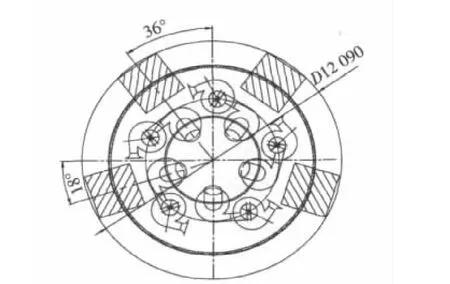

1.2 新封头及旋风系统结构(见图1)

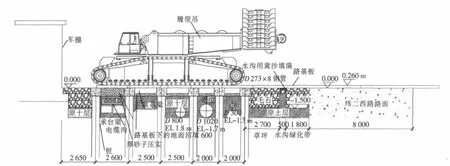

1.3 施工现场平面布置

图1 新封头及旋风系统结构

图2 现场施工平面布置

再生器封头直径达9.6 m,由于运输道路条件的限制,所以只能将球形封头分成四部分运往现场,再进行整体组装。施工平面布置如图2所示,施工现场场地狭窄,封头及旋风系统组装工序复杂,场地1与场地2在各个阶段所处状态如下:球形封头分成四部分在场地1进行整体组装(卧式);封头进行180°翻转后通过特制支架仰置在场地2进行内部衬里和内集气室的安装;封头再进行180°翻转卧放在5.8 m高的特制支架上在场地1进行旋风的组装;旧封头及旋风整体拆下后放置在场地2。

封头及旋风系统组件吊装采用站位于装置自行车棚与纬二路之间的750 t履带吊,该履带吊站位和行走路线上有3根地下管道,分别为DN800 mm循环水管、DN1 000 mm循环水管和DN300 mm消防水管,为了保证这3根管道在吊机作业时不受损坏和不变形,必须做桩基和基础承台进行保护。水沟处采用一根长约15 m的D 273 mm×8 mm无缝管作为排水管道敷设于水沟底部,然后将水沟用黄沙填充至标高EL+0.000。

2 施工方法

在停工期间内要完成封头及旋风系统的整体更换,工期非常紧张,采用常规方法无法达到施工要求,为此我们进行多次论证和分析后决定采用两级旋风倒装法,封头与旋风系统进行地面联体预制,停工后对旧封头和旋风系统进行整体置换。该方案可以大大节省整套装置的停工检修时间,但同时也带来了极大的技术风险和施工难度。

3 施工关键技术难点

(1) 在地面进行封头与旋风系统的联体预制以及新封头与旧筒体组焊后,旋风分离器的垂直度如何保证。

(2) 9.6 m大直径封头的两次吊装翻转,特别是封头内衬里及内集气室安装完毕后的翻转难度很大。

(3) 两级旋风倒装法吊装,必须将新封头架在一定的高度上,架空如何处理。

(4) 可供750 t履带吊站位及可移动场地非常小,750 t履带吊超级提升配重中心半径为20 m,而且离地面近距离旋转,为了满足其旋转条件,应对以吊机回转中心为圆心、以21 m为半径范围内的地表以上的障碍物进行清理。而现场实际情况是:吊机站位一侧为装置配电房、休息室与催化剂仓库,无法拆除,必须通过吊机自身的合理移动与新旧旋风系统在现场的合理放置来解决。另外,吊机站位及移动场地有3根埋地管道以及1根DN80 mm的光缆和宽度为1 600 mm的电缆沟,无法采取临时关闭与局部加固措施加以解决,必须制作混凝土基础平台。

4 问题的分析和解决

4.1 旋风分离器的垂直度保证措施

第一再生器共有一二级旋风分离器10个(一级旋风5个,每个质量8 039 kg;二级旋风5个,每个质量6 921 kg),旋风分离器的最终垂直度偏差要求控制在1/1 000以内。为保证旋风分离器最终垂直度,必须解决好如下三方面的施工问题。

4.1.1一级旋风吊挂系统和内集气室在封头上的组装

吊挂系统和内集气室分别作为一旋和二旋的主要承重装置,为保证两级旋风的垂直度以及二级旋风之间的顺利对接,吊挂座和内集气室组装在球形封头上的水平度必须和大球形封头的水平度保持高度一致,和大球形封头的同心度也须控制在很小的偏差之内。为此我们利用自制的水平大划规(如图3所示)和线锤在球形封头上对吊挂座进行划线、开孔,用U型管加水平尺来帮助吊挂座和内集气室的组对安装,取得了良好的施工效果,保证了吊挂座和内集气室与封头的水平度和同心度。内集气室的组对安装在封头翻身后于封头内部进行。

图3 水平划规示意

4.1.2焊接变形的预防和控制

由于一旋的吊挂座组焊在球形封头的外表面,因此组对时角焊缝间隙的合理控制是减小吊挂座焊接变形的关键因素。对此我们采用了现场放样、修正组对和刚性固定后进行对称焊接的施工方法,有效地保证了吊挂座焊后的水平度。对于一旋和二旋、二旋和集气室接口的不锈钢焊接,我们采用焊缝用筋板刚性固定、旋体用葫芦纲丝绳固定后两人对称焊接的方法,以确保旋风分离器的垂直度不会因联接口的焊接而产生变形。最后保证在地面支架上组对焊接完后的旋风分离器垂直度符合设计要求。

4.1.3新封头及旋风系统和旧塔体的组对焊接

(1) 为保证新封头安装时达到精确的水平度,从而保证旋风系统的垂直度,在割除旧封头时利用U型管进行定位、划切割线,采用分段对称切割的方法来减少热影响变形,旧封头吊除后先对旧塔体的组对口进行椭圆度修正,然后再利用U型管对组对口的水平度进行最终的检测和修正。以此来确保旧塔体组对基准面的椭圆度和水平度。

(2) 新封头与旧塔体环缝组对时,通过沿环缝对称设置的工装胎具适当调整对接焊缝的间隙来保证旋风分离器的垂直度,然后再进行环缝的依次组对。组对结束后用定位筋板沿环缝圆周的对称位置对焊缝进行刚性固定,同时多名焊工在对称位置施焊,以有效防止环缝焊接后对旋风分离器垂直度的不利影响。

4.2 大直径球形封头的吊装翻转

翻转作业程序分三个步骤:起吊离地悬空,封头处于平衡状态(称为初始状态);封头沿竖直方向翻转180°,实现竖立方向上下调位(称为翻转状态);封头落于特制支架上,翻转结束(称为终止状态)。第一再生器的球形封头直径达9.6 m,为满足封头内衬里和内集气室的安装需要,封头要进行两次吊装翻转,特别是封头内衬里及内集气室安装完毕后的翻转难度很大。

4.2.1封头的第一次翻转

再生器封头的第一次翻转是在人孔及一级旋风吊挂支座安装焊接完毕后进行,将封头从卧置状态翻转成仰置状态,吊装质量33 t。再生器顶部有5个直径为600 mm的吊挂支座,经过对翻转过程三个状态的受力计算,采用其中的4个吊挂支座作为受力吊点,利用120 t汽车吊作为主吊车,80 t汽车吊作为辅助吊车进行吊装。

4.2.2封头的第二次翻转

(1) 选择再生器顶部其中两个直径为600 mm的吊挂支座作为主吊车的吊点。封头竖立后,辅助吊车必须更换受力方向,封头的所有重量完全由主吊车承担。此时,吊挂支座的上部法兰已不能承受钢丝绳的挣脱力。为此,需要在吊挂支座的法兰下方焊接两个互成90°的管式吊耳。

(2) 在球形封头端面以上2 m位置焊接两个承受载荷为250 kN的顶部板式吊耳,作为辅助吊车的吊点。

(3) 利用350 t汽车吊作为主吊车,120 t汽车吊作为辅助吊车进行吊装。

(4) 在球形封头端面以上2 m内部位置用6根D 159 mm×7 mm无缝钢管做好米字支撑。

4.3 球形封头与旋风系统整体组装的架空处理

旋风分离器要进行倒装,必须具备三个条件:一是封头悬空置于一定的高度上,而且必须满足10个直径为1 464 mm的一、二级旋风分离器的吊装空间需求。二是由于每个旋风的质量达8 t,吊装时只能从封头的底部斜向插入,旋风将对封头支撑点产生水平和竖向两个作用力;另外,旋风吊装组对时是逐个进行,将对整个封头产生一个偏心力。这两点需要通过封头的架空装置进行处理。三是为满足旋风分离器的最终垂直度要求,需要通过对架空点的调整,保证整个封头完全处于水平状态。

为满足旋风倒装法吊装需求,我们特制了4个高5.8 m的架空装置(如图4所示),并严格按照一定的角度进行放置(如图5所示)。

图4 封头架空支撑结构

图5 封头架空支撑放置位置

4.4 新封头及旋风系统整体吊装工艺

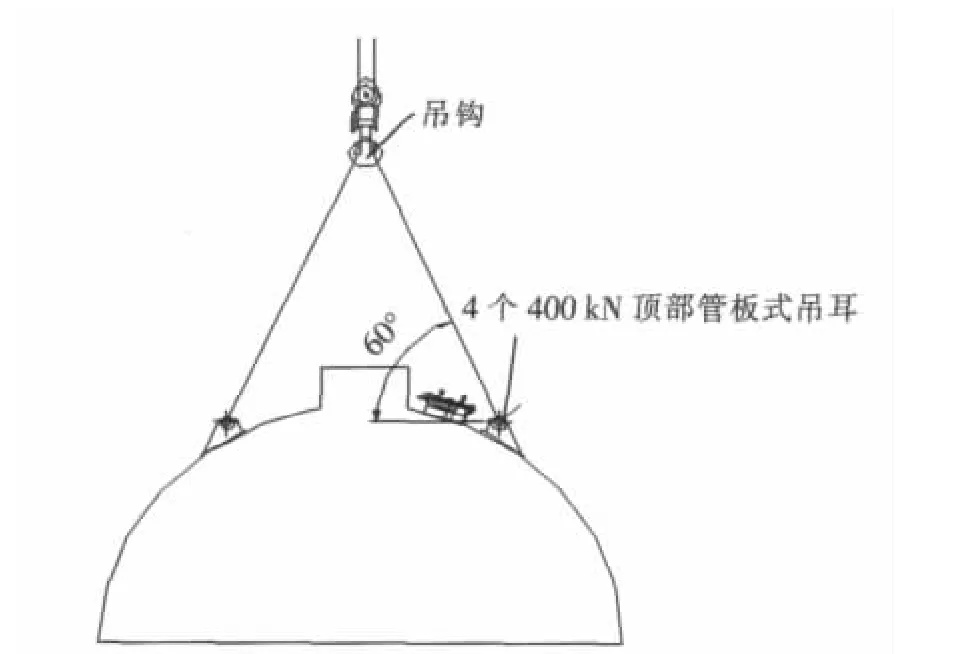

4.4.1吊装工艺

(1) 封头组件吊装采用750 t履带吊,站位于装置自行车棚与纬二路之间,站位场地采用打桩做承台的方法。

(2) 封头对称焊接4个承受载荷为400 kN的顶部管板式吊耳,通过特制的较短绳套与750 t吊车吊钩连接。

小学道德与法治课堂教学进行教法升级符合新课改倡导的基本精神。小学身心成长有自身规律,教师要巧妙借助教材中的插图,点燃学生学习热情;善于运用生活中的故事,拓展学生思维认知;组织趣味游戏,内化学生道德情感;探析典型案例,升级学生法制意识。通过这些方式,课堂教学实现了跨越式发展,学生良好品德自然生成。

(3) LR1750型750 t履带式起重机工况选择:SDB工况为主臂84 m、超起桅杆31.5 m,中心配重质量95 t,标准配重质量220 t,配备悬浮配重质量337.5 t@20 m,工作半径41 m,额定吊装质量为190.25 t,而封头组件设备总质量只有158.2 t,满足吊装要求。

(4) 吊机组杆:750 t履带吊在纬二路上进行组杆,履带吊站位和移动位置下应铺设专用路基板,悬浮配重放置位置下应铺设30 mm厚钢板。

4.4.2地基处理方案

地基处理采用打混凝土钻孔灌注桩的方法,为了使相邻的建筑物构筑物不受影响,根据镇海炼化的地基情况,采用直径600 mm、长20.7 m的钻孔灌注桩,内配12Φ16 mm主筋和Φ 8 mm@200 mm螺旋筋。

750t履带吊的履带外沿尺寸为10.3m×11.9m,履带宽度1.5 m。因此考虑加固的范围为19.25 m×14.2 m,每根地下管道两侧沿管道走向方向设置两排桩共12根,电缆沟两侧沿电缆沟走向方向设置两排桩共14根(考虑到设备就位时履带前端受力较大,因此在靠近电缆沟处的三排桩在原来的每排6根桩的基础上各补桩1根)。桩与桩之间东西方向设置800 mm×600 mm承台梁,南北方向设置400 mm×400 mm联系梁,承台梁及联系梁顶标高EL-0.0,下用可压缩的细砂回填,梁顶铺设单层路基板,路基板规格:2 400 mm×6 000 mm(或5 500 mm)×260 mm(或270 mm),共14块。路基板上受到的荷载由路基板传至承台梁再传至桩基而避免管道受压受损。地基处理方案如图6所示。

电缆沟与建筑物之间、未设置桩基处的草坪、纬二西路北侧绿化带场地采用大石块和级配砂石置换1.5 m深的方法处理,并用压路机压实至标高EL+0.000。

图6 地基处理方案

4.4.3吊索设置(见图7)

图7 吊索设置示意

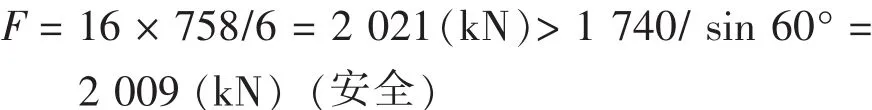

选用6×37+1钢丝绳,直径为34.5 mm,钢丝公称抗拉强度σ=1 700 MPa、破断拉力P=758 kN,需钢丝绳4根(每根长度为26 m)共16绳股作主吊绳。计算载荷为F计=1 582×1.1=1 740 kN,安全系数取6,则钢丝绳的允许拉力:

5 结束语

实践证明,采用两级旋风倒装法,封头与旋风系统进行地面联体预制、装置停工后对旧封头和旋风系统进行整体置换的方案,是切实可行的。该方案不仅大大节省了装置的停工检修时间,而且保证了旋风系统苛刻的垂直度、旋风出入口的标高、新封头和旧塔体的对口错边量等一系列技术指标达到要求,第一再生器旋风系统从2008年12月更换至今运行良好。该方案的顺利实施也为此类设备的检修或更换施工积累了宝贵的经验,开拓了新思路。

Abstract:Because of over wire-speed and lining wear problems occurred in the cyclone system of the first regenerator at 180×104t/a heavy oil catalytic cracking unit of SIPOPEC Zhenhai Refining&Chemical Company,the old end cover and cyclone system need to be replaced during downtime.According to field construction environment and time limit for replacement,the following construction scheme is adopted,that is the end cover and cyclone system are prefabricated monolithically on ground,then the old ones are replaced with them integrally.This scheme vastly saves downtime,ensures a series of rigorous technical specifications of the cyclone system installation,and achieves good results.

Key words:heavy oil catalytic cracking unit;first regenerator;cyclone system;monolithic prefabricated;integral replacement

(54)Replacing Cyclone System of First Regenerator at Heavy Oil Catalytic Cracking Unit

YANG Sheng-bo(Zhenhai Petrochemical Jianan Engineering Co.,Ltd.,Ningbo 315207,China),ZHOU Jian-kang

TE966

B

1001-2206(2011)01-0054-05

杨升波(1977-),男,浙江宁海人,工程师,2000年毕业于重庆大学工业设备安装工程专业,现从事炼油化工工程管理工作。

2010-05-24;

2010-11-06