显微结构和杂质对金属注射成形Fe-50%Ni合金磁性能的影响

熊 亮,李益民,何 浩,曾昭易

(中南大学 粉末冶金院国家重点实验室,长沙 410083)

显微结构和杂质对金属注射成形Fe-50%Ni合金磁性能的影响

熊 亮,李益民,何 浩,曾昭易

(中南大学 粉末冶金院国家重点实验室,长沙 410083)

以羰基铁粉和羰基镍粉为原料,采用金属注射成形(MIM)工艺制备Fe-50%Ni软磁合金。通过对不同工艺条件下试样的杂质含量、密度、金相组织和磁性能的分析,研究显微结构和杂质对磁性能的影响。结果表明:孔隙是影响MIM Fe-50%Ni饱和磁感应强度的主要因素,孔隙、杂质和晶粒尺寸是影响磁导率和矫顽力的因素;最大磁导率、初始磁导率和矫顽力之间存在一定的联系,矫顽力可以作为最大磁导率和初始磁导率的参考依据。通过对比分析孔隙度、杂质含量和晶粒尺寸对矫顽力的影响规律,发现晶粒尺寸是影响MIM Fe-50%Ni合金矫顽力的主要因素。

Fe-50%Ni软磁合金;杂质;显微结构;磁性能

Fe-50%Ni软磁合金由于其较高的饱和磁感应强度而广泛应用在电动机、继电器等电子设备中[1]。随着电子元器件向小型化、复杂化方向的发展,对软磁合金零部件的形状和尺寸提出了越来越高的要求,其尺寸越来越小,形状越来越复杂,传统机械方法制备的软磁零件的应用范围局限很大。采用粉末压制烧结方法制备的软磁零件由于在模压过程中模壁摩擦力的作用,造成产品密度低且分布不均匀。

金属注射成形(Metal injection molding,MIM)是传统粉末冶金工艺与现代塑料注射成形工艺相结合而形成的一门新型近净成形技术,它结合了塑料注射成形技术和粉末烧结技术的特点,利用粉末注射喂料良好的流变学特性,用于制备几何形状复杂、组织结构均匀、性能高的小型产品[2−3]。近年来,已经有学者将MIM技术用于软磁材料的制备[4−7]。对于MIM Fe-50%Ni软磁合金,很多研究工作为提高其磁性能做了一些有意义的研究。邹联隆等[8]和岳建岭等[9]研究发现,提高烧结温度和延长烧结时间,MIM Fe-50Ni%合金的密度提高,晶粒尺寸增大,磁性能提高。马书旺等[10]将羰基铁粉和羰基镍粉混合后再进行高能球磨,提高了粉末装载量,获得了细小的复合粉末,改善了其烧结特性,提高了烧结样品的密度和磁性能。CHAN等[11]将Ni和P化学沉积在羰基铁粉上,经瞬时液相烧结,提高了其致密度,同时CHUANG和LIN[12]指出,添加P可以促进Fe-50%Ni的晶粒长大,获得较大的晶粒,有利于Fe-50%Ni磁性能的提高。然而,这些研究将重点放在MIM原料粉末的处理和烧结工艺上,而显微结构和杂质对MIM Fe-50%Ni磁性能的影响机理仍然不清楚,其中影响磁性能的主要因素还不明确,还需进行系统的研究。

饱和磁感应强度、磁导率和矫顽力是软磁材料的重要磁性能参数,本文作者立足于MIM的工艺特点,结合铁磁学原理,系统研究显微结构和杂质对MIM Fe-50%Ni软磁合金饱和磁感应强度、磁导率和矫顽力的影响机理;分析了磁导率和矫顽力的联系,结合实验结果分析本实验工艺条件下磁性能的主要影响因素。

1 实验

1.1 原料粉末

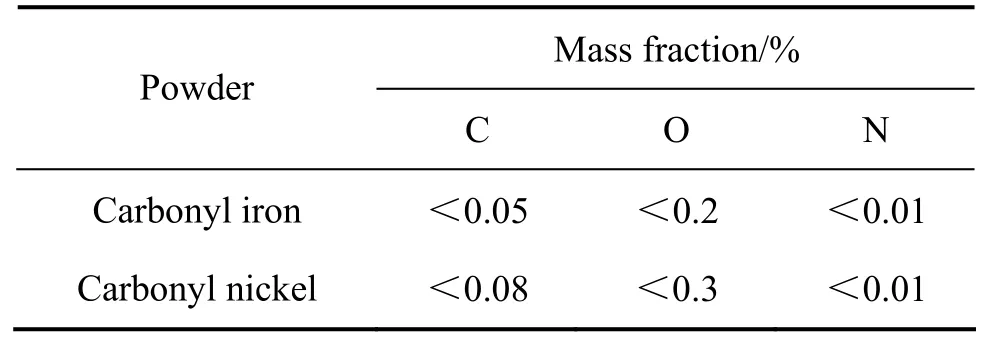

实验以羰基铁粉、羰基镍粉为原料,粉末的杂质含量如表1所列,粉末的颗粒形貌如图1所示。

表1 原料粉末的杂质含量Table 1 Impurities of raw material powders

1.2 实验过程

羰基铁粉和羰基镍粉以质量比1:1加入四罐干混机中干混2 h,再采用Z型叶片捏合机进行混炼,混炼好的喂料再用单螺杆挤料机挤条后,经制粒机制成直径约2 mm的颗粒状喂料,再采用BOY50T型注射机注射成外径48 mm、内径38 mm的检测圆环。

脱脂分为溶剂脱脂和热脱脂两步,溶剂脱脂在二氯甲烷溶液中进行。烘干后放入高温真空炉中进行热脱脂,热脱脂后继续升温到1 000 ℃,使脱脂坯预烧结,具备一定的强度。

图1 粉末颗粒的SEM像Fig.1 SEM images of powders: (a) Carbonyl iron powder;(b) Carbonyl nickel powder

预烧结样品在氢气气氛中烧结,烧结温度为1 200℃和1 280 ℃,烧结时间分别为2、6和10 h。烧结坯在650 ℃保温1 h后采用油冷的方式冷却至室温。

1.3 分析手段和方法

采用阿基米德排水法测量试样密度;用JEOL JSM−5600LV扫描电镜观察粉末形貌;用 MeF3A金相显微镜观察显微结构,腐蚀剂为王水;用美国TO−436氮氧分析仪测定O含量,用美国CS−444碳硫分析仪测定C含量。磁性能检测在NIM−2000s软磁直流磁性测量仪上进行,测量线圈为直径0.2 mm的铜线,绕30匝;磁化线圈为直径0.5 mm的铜线,绕140匝,两层之间用绝缘带分开;饱和磁化场为1 600 A/m,初始磁导率的磁化场为0.8 A/m。

2 实验结果

2.1 烧结时间对试样磁性能的影响

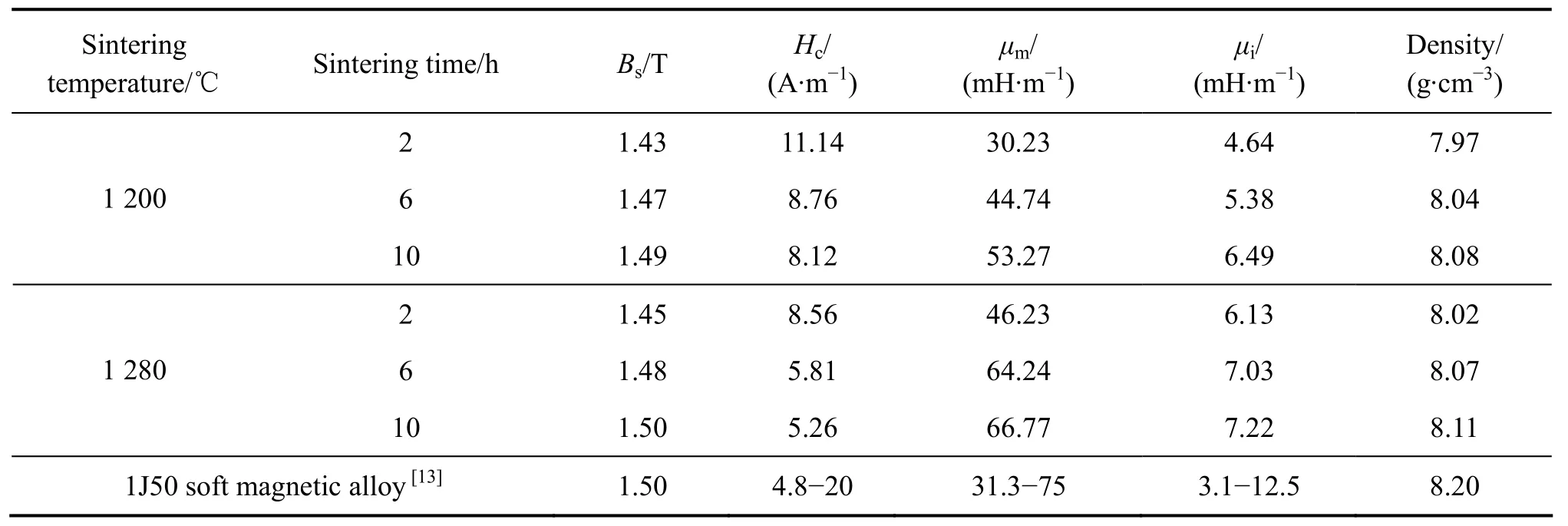

MIM Fe-50%Ni试样在氢气氛中烧结,烧结温度分别为1 200 ℃和1 280 ℃,改变烧结时间,烧结后试样磁性能数据如表2所列。

表2 烧结条件对MIM Fe-50%Ni磁性能的影响Table 2 Influence of sintering condition on magnetic properties of MIM Fe-50%Ni alloy

随烧结时间的延长,试样的密度逐渐增大,饱和磁感应强度、初始磁导率和最大磁导率也逐渐增大,矫顽力降低,磁性能提高。试样在1 280 ℃氢气气氛中烧结10 h后的磁性能最好,饱和磁感应强度为1.50 T,矫顽力为5.26 A/m,最大磁导率为66.77 mH/m,初始磁导率为7.22 mH/m,其磁性能达到了1J50软磁合金(Fe-50%Ni)的国家标准。

2.2 试样的显微结构

MIM Fe-50%Ni试样在氢气氛中烧结,烧结温度为1 280 ℃,改变烧结时间,烧结后试样的金相组织如图2所示。

由图2可以看出:试样的显微结构由γ-(Fe,Ni)相(灰色)和孔隙(黑色)组成。在1 280 ℃下烧结2 h,孔隙为球形,主要分布在晶粒内,晶界上的孔隙较少,说明烧结已经到了后期;孔隙较多且部分为大孔,故密度较低。烧结时间延长至6 h,孔隙大多为球形,晶界上几乎没有孔隙,大孔数量减少,小孔数量增多,密度提高。烧结10 h后,孔隙为球形,晶界上没有孔隙,孔隙主要为小孔,对应的密度最高。

烧结后试样的晶粒尺寸随着烧结时间的延长显著增大。在1 280 ℃下烧结2 h,晶粒尺寸约为60 μm,大部分是小角度晶界;烧结时间延长到6 h,晶粒继续长大到100 μm左右,此时大部分是大角度晶界,晶界较平直;烧结时间延长到10 h后,样品的晶粒尺寸仅略微长大到110 μm左右。

2.3 试样的杂质含量

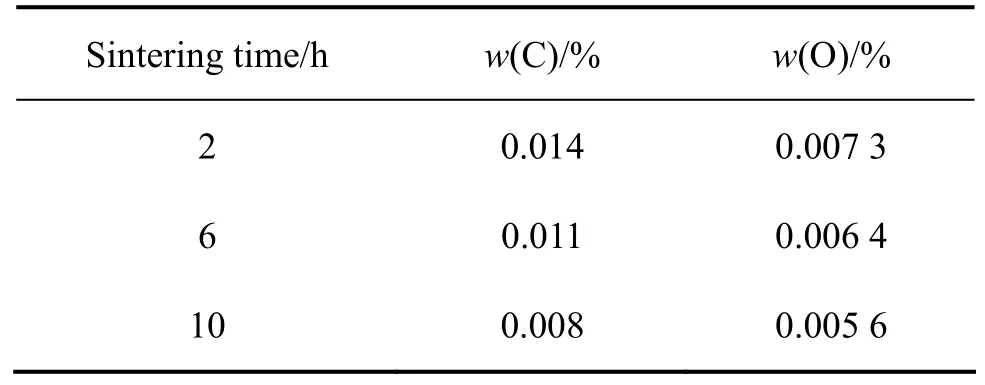

MIM Fe-50%Ni试样在氢气氛中烧结,烧结温度为1 280 ℃,改变烧结时间,烧结后试样的杂质分析结果如表3所列。

图2 1 280 ℃下MIM Fe-50%Ni试样烧结不同时间的金相组织Fig.2 Metallographs of MIM Fe-50%Ni specimens sintered at 1 280 ℃ for different sintering times: (a) 2 h; (b) 6 h; (c) 10 h

表3 1 280 ℃下烧结不同时间后MIM Fe-50%Ni试样的(C、O)杂质含量Table 3 Impurities(C, O) contents of MIM Fe-50%Ni specimens sintered for different times

由表3可看出,随着烧结时间的延长,试样的C、O含量显著降低。由于氢气烧结提供了理想的还原性气氛,试样内部的C、O杂质扩散至表面与气氛反应被除去,从相应的磁性能来看,C、O杂质含量降低,对材料的饱和磁感应强度变化不大,初始磁导率和最高磁导率增加,矫顽力降低。

2.4 磁滞回线

MIM Fe-50%Ni试样在1 280 ℃氢气气氛中烧结,改变烧结时间,烧结后试样的磁滞回线如图3所示。

图3 1 280 ℃下烧结不同时间后MIM Fe-50%Ni试样的磁滞回线Fig.3 Hysteresis loops of MIM Fe-50%Ni specimens sintered for different times: (a), (a′) 2 h; (b), (b′) 6 h; (c), (c′) 10 h

由图3可看出,试样在3个烧结时间后得到的磁滞回线都是狭长型,材料各方向磁化难易程度相当,表现为各向同性。这是因为经过热处理的样品,显微结构为退火态,晶粒取向随机排布。磁感应强度随外磁场的增强迅速增大至饱和,体现了高磁导率的特点。

3 分析与讨论

3.1 孔隙对饱和磁感应强度Bs的影响

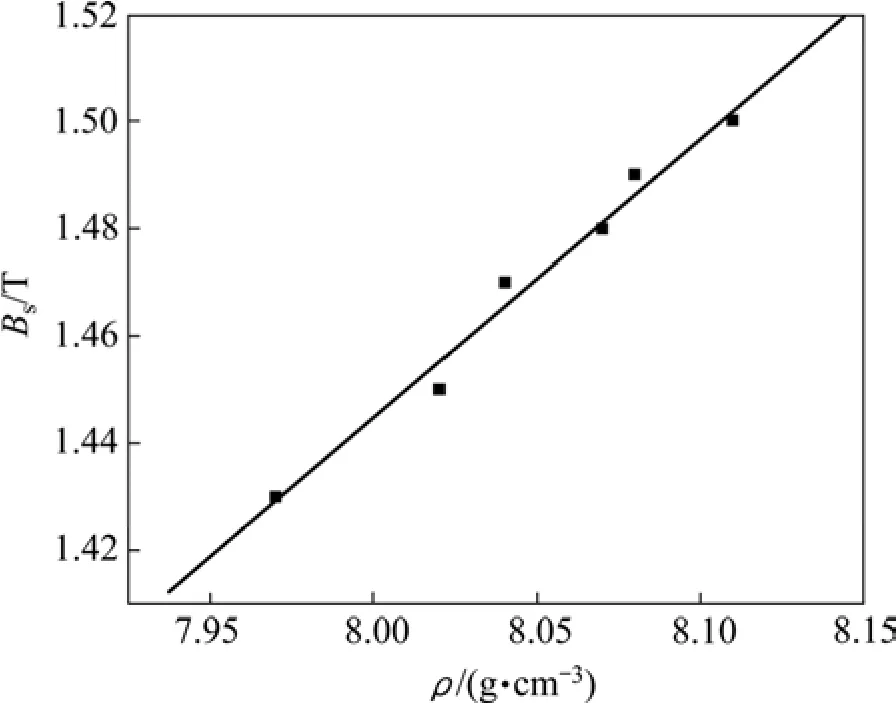

饱和磁感应强度(Bs)是软磁材料的一种最基本的磁性能,它属于非结构敏感量[14−15],取决于材料的化学组成及密度,不受杂质和晶粒尺寸的影响。当磁性材料内含有孔隙时,孔隙内表面上会有自由磁极出现,产生退磁场。磁极周围的退磁场和原来的磁化方向存在很大的差别,局部地区甚至相差到90°,因此孔隙的存在降低材料的饱和磁感应强度。如图4所示,随着密度的增加,Fe-50%Ni的饱和磁感应强度Bs也增加,两者成一线性关系。可见延长烧结时间或提高烧结温度,MIM Fe-50%Ni合金的密度逐渐增高,孔隙度降低,饱和磁感应强度提高。

图4 MIM Fe-50%Ni试样饱和磁感应强度和密度之间的关系Fig.4 Relationship between saturation induction density and density of MIM Fe-50%Ni specimens

3.2 显微结构和杂质对磁导率和矫顽力的影响

磁导率是软磁材料的重要参数,从使用要求来看,主要是初始磁导率μi,其他磁导率如μm等与μi存在内在的联系。矫顽力是衡量软磁材料的重要指标,软磁材料的矫顽力通常较低,约为10−1~102A/m。为了简化分析过程,只讨论孔隙、杂质和晶粒尺寸对初始磁导率和矫顽力的影响。目前对软磁材料的初始磁导率和矫顽力进行分析时,一般采用内应力模型和参杂模型。在内应力模型中,主要考虑内应力大小的变化对铁磁体内部能量的影响,忽略杂质的影响,一般适用于金属软磁材料和高磁导率铁氧体材料;而参杂模型忽略内应力的影响,主要考虑由于存在的杂质和孔隙引起的铁磁体内能量的变化,从而对畴壁的移动形成阻力。

对于本实验的MIM Fe-50%Ni合金,其杂质含量不高,一般来说采用内应力模型是比较合适的,但是由于材料的密度不高,含有一定量的孔隙,因此,也需要结合参杂模型来分析其磁性能的影响因素。

1) 内应力模型[16]。不考虑杂质和孔隙的作用,畴壁位移磁化过程只受到由晶界引起的内应力的影响,初始磁导率和矫顽力与内应力的关系可以表示为

式中:λs为饱和磁致伸缩系数;σ为内应力;L为内应力波的波长;Ms为饱和磁化强度;δ为畴壁厚度。

实验中MIM Fe-50%Ni试样的晶粒尺寸在60 μm以上,因此,由晶界产生的内应力波的波长远大于畴壁厚度,矫顽力和内应力的关系可以表示为

可见在材料成分确定时,内应力的减小和内应力波波长的增加,都有利于初始磁导率的提高和矫顽力的降低。试样在1 280 ℃下烧结,随着烧结时间的延长,晶粒尺寸逐渐增大,晶界总面积逐渐减少,由晶界引起的内应力降低,并且晶界之间距离变大,相应内应力波波长增大,结合式(1)和(2),初始磁导率提高,矫顽力降低,试样磁性能提高。

2) 参杂模型[16]。畴壁位移时,畴壁能密度的变化不大,主要是畴壁面积改变引起的总畴壁能的变化,初始磁导率和矫顽力与参杂的关系可以表示为

其中:K1为磁晶各向异性常数;β为参杂的体积分数;d为参杂半径。

矫顽力和参杂的关系为

可见在材料成分确定时,参杂体积分数β降低,有利于提高初始磁导率,降低矫顽力。试样在1 280 ℃下烧结,随着烧结时间的延长,材料密度提高,致密度增加,孔隙度降低,同时由于在还原性氢气气氛下烧结,C、O杂质含量降低,因此相应的参杂体积分数β降低,初始磁导率提高,矫顽力降低,试样的磁性能提高。

综上所述,对于MIM Fe-50%Ni软磁合金,其磁性能分别受到孔隙,杂质和晶粒尺寸的影响。其中孔隙和杂质对磁性能的影响采用参杂模型分析,晶粒尺寸对磁性能的影响采用内应力模型分析。分析结果和实验结果一致:提高试样密度,降低杂质含量和增大晶粒尺寸能提高试样的磁性能。然而,结合本实验烧结工艺,其中的主要影响因素仍然不明确,下面进行进一步讨论,分析影响试样磁性能的主要因素,为优化MIM工艺提供参考。

3.3 MIM Fe-50%Ni磁性能的主要影响因素

本实验MIM Fe-50% Ni软磁材料的磁性能受到孔隙、杂质和晶粒尺寸的影响。在对MIM Fe-50% Ni烧结工艺进行研究时,需要确定其中哪个因素是主要的,从而为相关的烧结工艺进行优化提供参考依据。

初始磁导率、最大磁导率和矫顽力是衡量软磁材料软磁性能的重要磁性能参数,若结合孔隙、杂质和晶粒尺寸分别对其进行分析,则过程繁琐。因此,需要在这3个磁性能中,找出其相关联系,选取其中一个参数能作为其余两个的参考依据,简化分析过程。

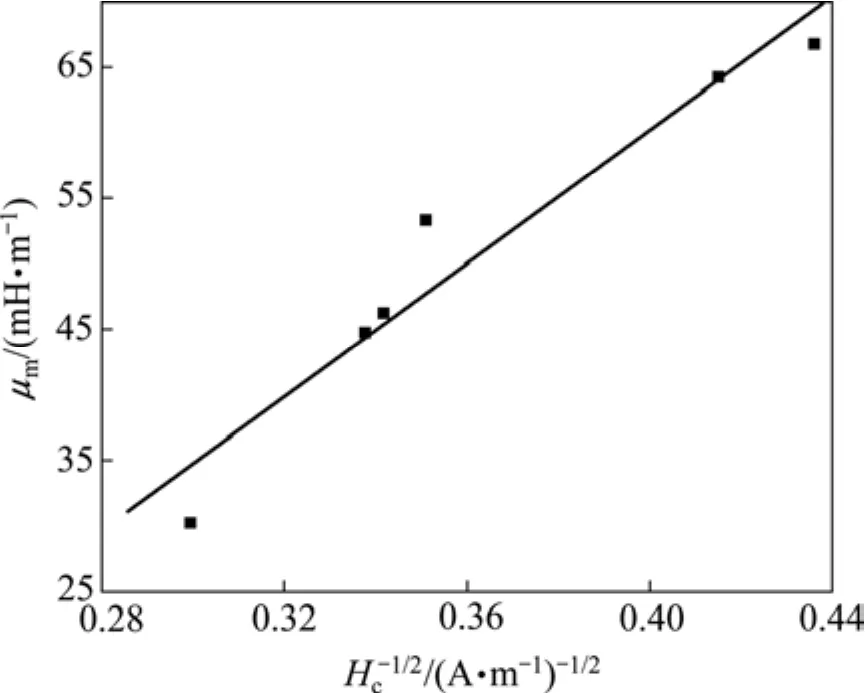

最大磁导率处外磁场提供的能量较大,因此畴壁能够摆脱一些孔隙对畴壁的钉扎而进行位移,最高磁导率随着密度提高、杂质含量降低和晶粒尺寸增大而增大。图5所示为本实验试样矫顽力和最大磁导率的关系。

图5 MIM Fe-50%Ni最大磁导率和矫顽力的关系Fig.5 Relationship between maximum permeability and coercive force of MIM Fe-50%Ni specimens

该结果和COUDERCHON[17−18]的理论计算结果相符。

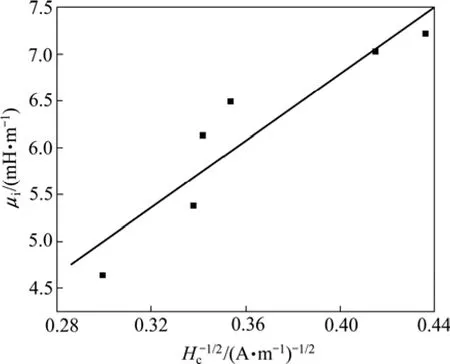

初始磁导率指的是在磁中性状态下的磁导率,实际测量是在很低的外磁场中进行的(实验中测量场为0.8 A/m)。初始磁导率随着密度提高、杂质含量降低和晶粒尺寸增加而增大,但由于大量孔隙对畴壁的钉扎,而外磁场提供的能量小,畴壁难以位移,初始磁导率不大。图6所示为矫顽力和初始磁导率的关系。

该结论和VESELKOVA和SOSNIN[19]通过理论计算的结果相符。

图6 MIM Fe-50%Ni初始磁导率和矫顽力的关系Fig.6 Relationship between initial permeability and coercive force of MIM Fe-50%Ni specimens

由此可见,对于试样的上述3个主要磁性能,矫顽力Hc可以作为预测最大磁导率μm和初始磁导率μi的参考依据。下面以矫顽力为例分析本实验中影响磁性能的主要因素。

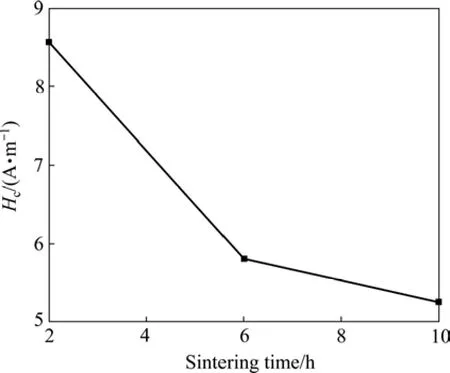

MIM Fe-50%Ni试样的矫顽力和烧结时间的关系如图7所示。由图7可知,试样在氢气气氛中烧结,烧结温度为1 280 ℃,改变烧结时间,其矫顽力随着烧结时间的延长而降低,如图7所示,烧结时间由2 h延长至6 h(标记为P1过程)其矫顽力的下降幅度高于烧结时间由6 h延长至10 h(标记为P2过程)。

图8所示为烧结时间对MIM Fe-50%Ni孔隙度、杂质含量和晶粒尺寸的影响。随着烧结时间的延长,主要引发3个因素使得矫顽力降低:一是C、O杂质含量降低(见图8(a));二是晶粒尺寸增大(见图8(b));三是密度提高,孔隙度降低(见图8(b))。由图8可以看出,杂质含量和孔隙度随着烧结时间的延长,基本是呈线性降低的,而P1过程晶粒尺寸长大了近1倍,P2过程的长大趋势并不明显,考虑到P1过程矫顽力的下降速度远高于P2过程的,这种现象可能是由晶粒长大速度变慢造成的,因此晶粒尺寸是影响矫顽力的主要因素。

图7 MIM Fe-50%Ni试样矫顽力和烧结时间的关系Fig.7 Relationship between sintering time and coercive force of MIM Fe-50%Ni specimens

图8 烧结时间对MIM Fe-50%Ni杂质含量以及孔隙度和晶粒尺寸的影响Fig.8 Effect of sintering time on impurities contents(a),porosity and grain size(b) of MIM Fe-50%Ni specimens

在本实验条件下,延长烧结时间或提高烧结温度可以获得较理想的显微结构和杂质含量,从而提高磁性能。其中,随着烧结时间的延长,孔隙度和杂质含量降低幅度平缓,而晶粒尺寸增大速度逐渐降低,晶粒长大是促使矫顽力降低的主要因素。

4 结论

1) 孔隙是影响饱和磁感应强度的主要因素,提高烧结温度和延长烧结时间,烧结密度提高,孔隙度降低,饱和磁感应强度增加,饱和磁感应强度和密度呈线性关系。

2) 孔隙、杂质和晶粒尺寸是影响磁导率和矫顽力的因素,且随着孔隙度和杂质含量的减小,晶粒尺寸增大,磁导率提高,矫顽力降低。

3) 矫顽力可以作为预测最大磁导率和初始磁导率的参考依据,在本实验条件下,晶粒尺寸是影响MIM Fe-50%Ni合金矫顽力的主要因素。

REFERENCES

[1] BOZORTH R M. Ferromagnetism[M]. New York: IEEE Press,1993: 14.

[2] SILVA A, LOZANOA J A, MACHADO R, ESCOBARCJ A,WENDHAUSENA P A P. Study of soft magnetic iron cobalt based alloys processed by powder injection molding[J]. Journal of Magnetism and Magnetic Materials, 2008, 320(14): 393−396.

[3] JI C H, LOH N H, KHOR K A, TOR S B. Sintering study of 316L stainless steel metal injection molding parts using Taguchi method: final density[J]. Materials Science and Engineering A,2001, 311(1/2): 74−82.

[4] KIYOTA Y, OHTSUBO H. Sintering behaviour and magnetic properties of metal injection moulded (MIM) Fe-Co alloys[J].Powder and Powder Metallurgy, 1990, 37(5): 601−604.

[5] DAVID F, LEROY Y. Metal injection moulding of 2.5% SiFe and 3% SiFe alloy for soft magnetic applications[C]// PM 1998 Proceedings. Shrewsbury: EPMA, 1998: 363−368.

[6] HIDESHI M, MARI Y. Magnetic properties of injection molded soft magnetic materials[J]. Journal of the Japan Society of Powder and Powder Metallurgy, 1997, 44(11): 1024−1028.

[7] NURTHEN P D. Development of soft magnetic material by injection moulding of atomized powders[J]. Metal Powder Report, 1993, 48(11): 43.

[8] 邹联隆, 易健宏, 李 强. 烧结工艺对注射成形Fe-50%Ni软磁材料磁性能的影响[J]. 粉末冶金材料科学与工程, 1999,12(4): 310−315.ZOU Lian-long, YI Jian-hong, LI Qiang. Effect of sintering process on magnetic properties in MIM Fe-50%Ni soft magnetic material[J]. Materials Science and Engineering of Powder Metallurgy, 1999, 12(4): 310−315.

[9] 岳建岭, 李益民, 张 健. 注射成形Fe-50%Ni软磁合金的微观结构与性能[J]. 磁性材料及器件, 2003, 8(4): 15−18.YUE Jian-ling, LI Yi-min, ZHANG Jian. Microstructure and properties of injection moulded Fe-50%Ni soft magnetic alloy material[J]. Journal of Magnetic Materials and Devices, 2003,8(4): 15−18.

[10] 马书旺, 秦明礼, 曲选辉. 粉末注射成形Fe-50%Ni软磁合金[J]. 稀有金属材料与工程, 2007, 36(z3): 706−710.MA Shu-wang, QIN Ming-li, QU Xuan-hui. Powder injection molding of Fe-50%Ni soft magnetic alloy[J]. Rare Metal Materials and Engineering, 2007, 36(z3): 706−710.

[11] CHAN Tien-yin, LIN Shun-tian. Injection molding of Fe-Ni-P composite powders prepared by electroless nickel plating and the magnetic properties of the sintered alloys[J]. Journal of Materials Processing Technology, 1999, 89/90: 165−170.

[12] CHUANG Ming-shuing, LIN Shun-tian. Effect of phosphorous addition on the grain growth of Fe-50wt.%Ni alloys[J]. Scripta Materialia, 2002, 47(5): 321−326.

[13] GBn 198—88. 铁镍软磁合金技术条件[S].GBn 198—88. Standard specifications for Fe-Ni soft magnetic alloys[S].

[14] ADLER E, GEORY W. Matching P/M and the physics of magnetic materials[J]. The International Journal of Powder Metallurgy, 1989, 25(4): 319−335.

[15] 姜寿亭, 李 卫. 凝聚态磁性物理[M]. 北京: 科学出版社,2003: 14−15.JIANG Shou-ting, LI Wei. Magnetic condensed matter physics[M]. Beijing: Science Press, 2003: 14−15.

[16] 钟文定. 铁磁学: 中册[M]. 北京: 科学出版社, 1998:323−326.ZHONG Wen-ding. Ferromagnetism: medium volume[M].Beijing: Science Press, 1998: 323−326.

[17] COUDERCHON G. Magnetic alloys with vanishing anisotropies[J]. Journal of Magnetism and Magnetic Materials,1991, 96(1/3): 47−59.

[18] COUDERCHON G. Temperature behaviour of the permeability of some commercial NiFe alloys[J]. Journal de Physique, 1988,49(3): 1899−1990.

[19] VESELKOVA V N, SOSNIN V V. Initial magnetic permeability and microstructure of Fe-50%Ni alloy[J]. Journal of Magnetism and Magnetic Materials, 1993, 124(3): 312−314.

Effects of microstructure and impurity on magnetic properties of metal injection molding Fe-50%Ni alloy

XIONG Liang, LI Yi-min, HE Hao, ZENG Zhao-yi

(State Key Laboratory for Powder Metallurgy, Central South University, Changsha 410083, China)

Fe-50%Ni soft magnetic alloy was prepared through metal injection molding (MIM) technique using carbonyl iron powder and carbonyl nickel powder as raw materials. The effects of microstructure and impurity levels on the magnetic properties of MIM Fe-50%Ni soft magnetic alloy were investigated. The results show that the saturation induction is mainly influenced by porosity, while the porosity, impurity levels and grain size play an important role on the permeability and coercive force. There is a quantitative relationships among coercive force, maximum permeability and initial permeability. The maximum permeability and initial permeability can be characterized by the coercive force. The grain size is the predominant factor influencing coercive force compared with the porosity and impurities.

Fe-50%Ni soft magnetic alloy; impurity; microstructure; magnetic properties

TF124.39

A

1004-0609(2011)04-0821-08

国家高技术研究发展计划资助项目(2007AA03Z114);国家自然科学基金资助项目(50721003)

2010-07-20;

2010-10-28

李益民,教授,博士;电话:0731-88830693;E-mail: liyimin33@yahoo.com.cn

(编辑 龙怀中)