汽车传动轴专用焊接设备的研制

张永波,石宝传

(1.日照职业技术学院机电工程学院,山东日照276826;2.日照市工业学校,山东 日照262300)

汽车传动轴专用焊接设备的研制

张永波1,石宝传2

(1.日照职业技术学院机电工程学院,山东日照276826;2.日照市工业学校,山东 日照262300)

为解决汽车传动轴制造过程中的焊接质量和焊接效率问题,开发了基于PLC控制的汽车传动轴专用焊接设备。结合该设备技术要求、主要参数、工作原理和汽车传动轴焊接工艺要求,给出了其控制系统的硬件设计、软件设计流程和PLC梯形图程序。该汽车传动轴专用焊接设备能够通过控制系统对焊接过程进行实时控制,保证焊接后传动轴达到预定的质量要求,同时大大提高了传动轴的焊接效率。通过修改控制程序的设定参数,可以适用不同型号的传动轴焊接,提高了该设备的适应性。

汽车传动轴;PLC;焊接设备

0 前言

传动轴作为汽车的重要零部件,在汽车中占有了重要的位置。传动轴的制造工艺和加工质量体现了汽车零部件的生产能力。我国汽车零部件的加工设备正逐步采用专业自动线生产设备代替手工生产,目前我国传动轴已经采用半自动化流水线设备,由于自动化程度不高,工艺繁琐,所以迫切需要研发高精度的专业传动轴生产设备,加快传动轴设备研制和技术改造对改变我国零部件的生产现状有重要意义[1]。

1 主要技术参数

主要技术参数:额定电压380 V(三相);额定功率54 kW;焊接电流60~350 A;焊接电压17~31 V;焊枪行走速度0.1~10 mm/min;夹具旋转角度360°;压缩空气0.4~0.6 MPa。

2 专用焊接设备的组成和原理

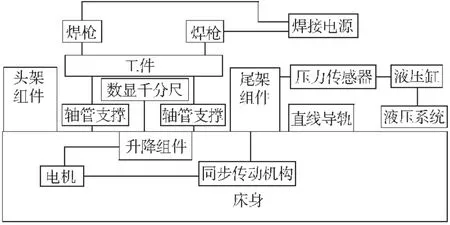

汽车传动轴专用焊接设备由六部分组成:定位驱动机构、焊枪固定调整机构、焊接电源和送丝装置、CO2气源和气体调制器、变频和测控系统。

(1)定位驱动机构。驱动机构由电机(2S110Q)、谐波减速器(XB01-80-200)、齿轮Z1、齿轮Z2、主轴、卡盘组成。谐波减速器体积小,速比大,精度高。经谐波减速后输出转速7 r/min,满足低速长时间驱动的要求,对空心传动轴和长花键轴采用卡盘加尾架的定位方式,即可保证旋转精度的要求。

(2)焊枪固定调整机构。固定焊枪,实现焊枪的多向进给与调整。同时实现多向角度调整,调整后可快速锁紧,焊接位置对焊接质量影响较大。采用对刀辅具来辅助人工对刀,实现快速对刀。

(3)焊接电源和送丝装置。用松下YM-350KR1YTA型CO2气体保护焊机和相应的YW-35KB1YTA型送丝装置。

(4)CO2气源和气体调制器。为保证焊接质量,CO2气体需经过预热干燥处理且保持稳定压力。

(5)变频和控制系统。采用台达VFD-A/230V/18.5kW变频器,实现0~7 r/min的无级调速,满足长时间低速驱动的要求,并且结构紧凑、可靠。通过PLC监控焊接电源、送丝装置、气体调制器等焊接工艺参数条件,如出现异常时则报警、停机[2]。

焊机机械结构如图1所示。首先根据工件位置正确设置焊枪对刀位置,将工件中部大件放在工件支架上,然后将工件两端部分通过止口定位安装到工件中间部位,使工件处于定位位置,此时设备处于焊接准备状态,按下工件夹紧按键夹紧工件,按下起动按键,程序开始运行,工件在汽缸作用下提升至焊接位置,工件旋转→焊接→工件停止焊接→汽缸下行→卸件,一个循环完成。焊接工作现场如图2所示。

图1 焊机机械结构

图2 焊接工作状态

3 控制系统构成

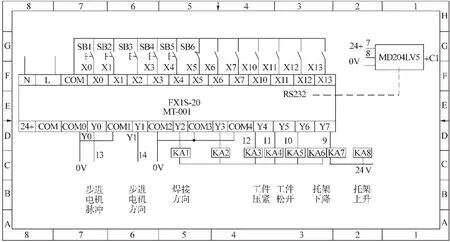

选用台达公司的可编程控制器为控制核心,其输入点16点、输出点8点,输出类型为继电器输出,可满足通断交流或直流负载。以10.4寸A970为显示终端,中间加以光电耦合、电子感应传感器等来实现焊接过程的自动化控制,控制部分的设计为手动、自动工作等操作方式[3-4]。

手动方式主要供系统调试和设备维修时使用,通过控制台台板上的手动控制按钮可分别操作各工序单独运行,另设计有部分指示信号灯。整个系统的输入信号为数字量和模拟量,输出负载信号均为数字量,分负载信号和指示信号两部分。输入、输出接口分配如表1所示,PLC控制原理如图3所示。

表1 PLC输入、输出接口分配表

工件定位过程中要完成上、下方向的运动;夹紧过程工作台沿机床导轨在水平方向的平动、焊接过程工件在水平面内的旋转运动,均由交流伺服电机通过伺服驱动模块和CNC输出点相连,实现控制系统的控制指令所要求的动作过程。

控制过程所需要的工件位置信号和机床状态信号是由位置检测元件产生,使用了光电传感器、限位开关、接近开关,分别用于工件的检测,轴向限位和定位。它们分别通过接口电路和PLC输入点相连,从而将各自的信号传输到PLC,作为控制的输入信号。

焊接加工过程所需要的焊接电源和相应的送丝机构都有直接的远程控制接口。可以通过接口电路接至PLC输出点。使控制系统可对起弧、熄弧、电流切换等过程进行控制。

实际电路中,由于输出点的负载能力较弱,故采用继电器输出。其负载能力取决于继电器触点的输出能力;同时继电器输出可将控制电路和外围功率驱动电路分离,实现电气隔离。此外,输出电路中接入发光二极管用于显示输出点是否有输出信号。

图3 PLC控制原理

4 系统软件部分设计

4.1 PLC控制梯形图

PLC控制的梯形图如图4所示。

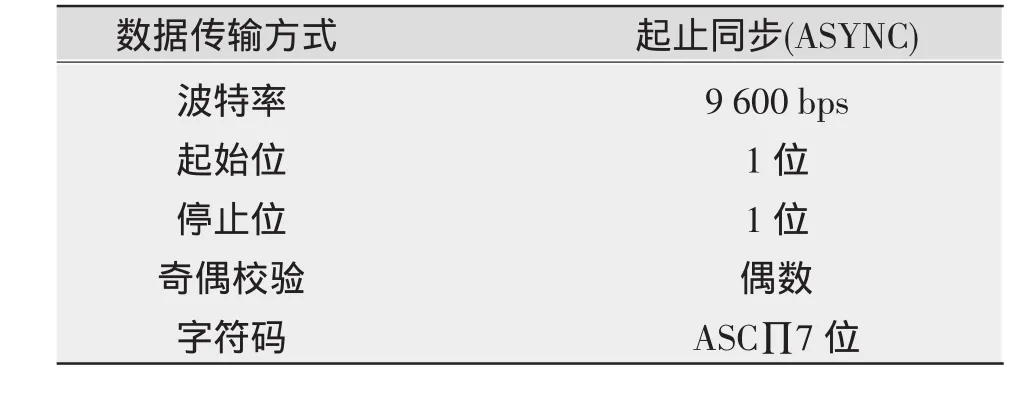

4.2 系统软件通信协议的设定

PLC采用的通信格式如表2所示。

表2 PLC通信协议

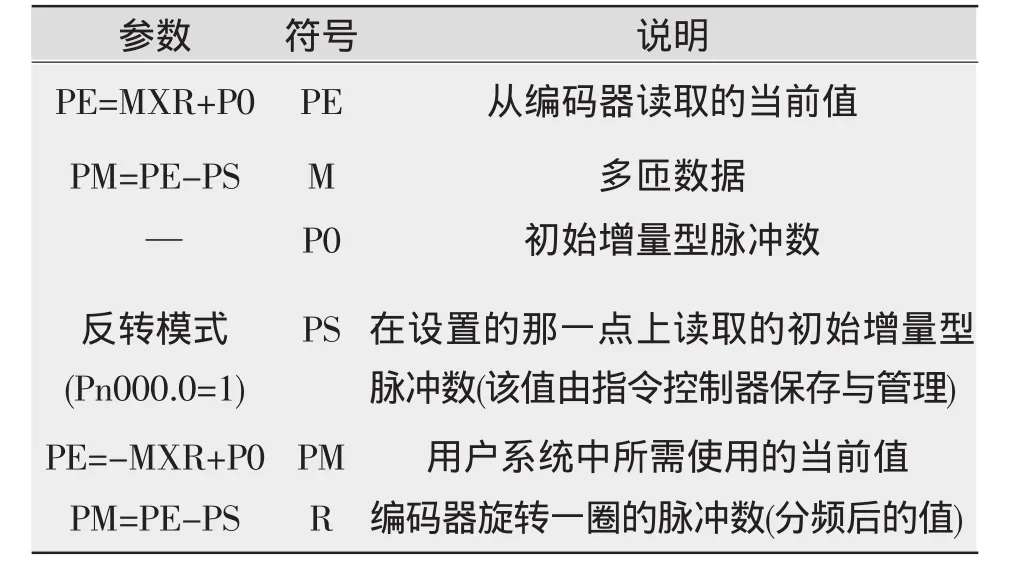

最终的绝对数据PM通过表3中的公式求出。驱动器的设置与串行模块的设置必须严格遵守上述通信格式,才能保证通信数据的正确传输。

表3 绝对数据换算

软件部分设计主要涉及带动旋转部分的电机转速的调节。

4.3 控制系统软件的整体设计

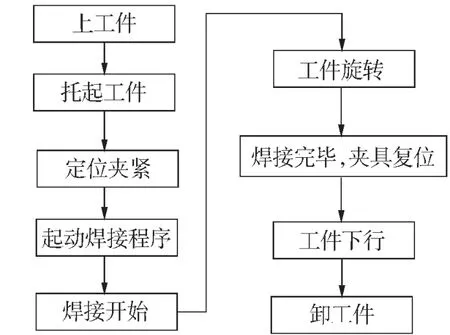

焊接过程控制主程序具体执行如下(以一次焊接的全过程来描述各组成部分的动作):

(1)数据设定。操作人员首先根据焊接工艺技术人员拟订的焊接参数输入,主要有焊接电流、电压、焊接速度。通过TD400的数据输入按键,以数字方式输入,按下数据确认键后,数据通过TD400与S7-200PLC之间设定好的交换速率送入PLC程序指定数据变量。

(2)引弧。在起动焊接之前,通过操作键盘的功能按钮调整好焊接机头的位置和焊丝的伸出长度。在按下起动按钮2 s后,程序起动,首先送出焊接电流给定和焊机电源起动指令,以及焊接引弧电压给定,一般要求焊机输出大于45 V;同时起动直流电机,按照设定的焊接速度,以一个固定的送丝速度(称为引弧送丝速度,速度很低)送出焊丝。

(3)焊接过程。引弧成功后进入正常焊接。PLC通过电流传感器检测焊接电流,当焊丝与工件开始接触短路时,该电流被检测到,如果电流大于设定的引弧判断电流阈值,认为此时电弧已经点燃,应快速进入自动调节送丝方式,以便维持电弧。通过电流判断,调用自动焊接子程序,起动定时中断,将送丝速度的调整由PID调节器调节。此时,PID程序不断读入焊接电压,并与事先输入的焊接电压做PID运算,输出的计算量作为送丝的位置给定。直流电机闭环控制开始作用,当焊接电压因某种原因升高时,PLC系统会加快送丝速度,减少焊丝与工件之间的距离,在一定环境条件下,电弧电压与电弧长度成正比,从而降低了电弧电压。在这种动态的调整过程中,焊接电压保持稳定,焊接电流的稳定则依赖于焊接电源本身的恒电流(降特性)来实现。

(4)焊接结束。当两道焊缝完成后,按下停止按钮,PLC首先停止送丝和前进动作,此时,焊丝尚与工件有粘连,延时2 s后,焊接电流将焊丝熔化,断开,停止焊接电源的输出,电弧熄灭。调整机头的位置,进行下一次焊接。

图4 PLC控制梯形图

4.4 软件程序框图

整个焊接过程的软件程序流程如图5所示。

4.5 步进电机控制方案

图5 程序流程框图

在定位移动过程中,为了保证定位精度则要降低速度,即定位过程分为粗定位和精定位两个阶段。实现上述过程可以使步进电机的脉冲频率相同,而脉冲当量不同,但这种方法需要两套变速机构。为了减少硬件设备,同时考虑步进电机的起动是一个加速过程,为了维护电机及其驱动设备,要求驱动脉冲频率线性增加,本系统采用脉冲当量不变,改变脉冲频率的方法。台达系列的PLC具有高速脉冲输出功能,由于在起动和定位移动过程中PLC要输出一定数量的多串脉冲,因此采用PTO(高速脉冲输出)的多段管线方式。多段管线方式,即一次设定多段脉冲的属性,属性存储在V存储器的包络表中。PTO开始工作后,CPU自动从V存储器区的包络表中读出每个脉冲串的特性。相关的参数可由下式计算

5 结论

(1)焊接质量好。自动焊接装置实现了工件与焊接工艺相适应的最佳转速。工作前PLC对工件转速、焊接工艺条件进行自动查找,检测工件旋转精度、保护气体温度,工作时监控焊接状态,避免了人为因素对焊接质量的影响。

(2)生产效率高。采用自动送丝方式,生产效率为焊条电弧焊的2~3倍;对刀简便,对刀一次可实现同工序零件一个批次的焊接。

(3)适应性好。适当改造夹具和调整软件参数后可适应其他轴类零件的自动焊接。

[1]高慧辉.传动轴压入焊接专机受力变形和精度分析[D].上海:上海大学,2008.

[2]侯运丰,龚 俊.机车传动轴系列零件自动焊接装置[J].甘肃工业大学学报,2003,29(9):47-48.

[3]侯志勇,吴建远.PLC在环缝焊接装置中的应用[J].电焊机,2003,33(8):43-45.

[4]张永波,岳德梅,葛均收.基于PLC控制的自动环缝焊机[J].电焊机,2010,40(9):54-56.

Development of automobile drive shafts welding device

ZHANG Yong-bo1,SHI Bao-chuan2

(1.School of Mechanical and Electrical Engineering,Rizhao Polytechnic College,Rizhao 276826,China;2.Rizhao Polytechnical School,Rizhao 262300,China)

To solve the quality and efficiency problem on automobile drive shafts manufacturing process,special welding machine based on PLC was researched and developed.The hardware,software and PLC ladder program of this machine were designed on the combination of its technical requirements,main technical parameters,operating principle,and drive shafts welding technological requirements.Real-time control on welding process through the control system of this machine assures the quality of work piece,and greatly improves the welding efficiency.The setting parameters of the control system can be changed to meet the different welding requirements.High automation and flexibility in welding process are obtained with this machine.

automobile drive shafts;PLC;welding equipment

TG409

B

1001-2303(2011)05-0036-05

2010-11-15

张永波(1973—),男,山东日照人,讲师,硕士,主要从事机械设计制造及自动化研究工作。