城市复杂环境下基坑的爆破开挖

任才清,周明安,夏 军,郑 懿

(国防科技大学指挥军官基础教育学院, 湖南长沙 410072)

城市复杂环境下基坑的爆破开挖

任才清,周明安,夏 军,郑 懿

(国防科技大学指挥军官基础教育学院, 湖南长沙 410072)

根据郴州市 107国道同心立交桥旧址爆破作业施工实践,针对城市复杂环境下基坑爆破施工的特点,在设计及施工中采用小孔径中深孔微差松动爆破,采用监测手段指导施工,将爆破震动、飞石和噪音控制在允许范围内,实现了在城市复杂环境中安全、快速、高效爆破施工的目的。

复杂环境;基坑施工;中深孔微差爆破;爆破控制

1 工程概况

本工程位于湖南省郴州市 107国道同心立交桥桥旧址,需开挖基坑位置地质结构为岩石,主要是强风化炭质页岩和中风化炭质页岩,下挖深度 4~7 m,南北长约 100 m,东西宽约 50 m,开挖总方量约为20000 m2。

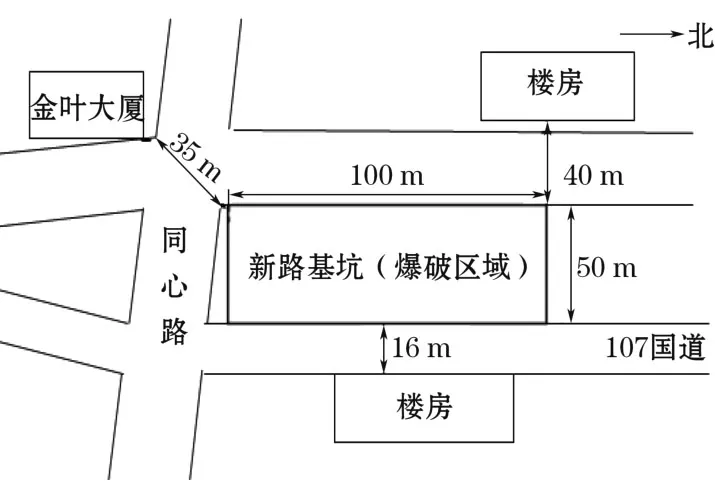

本工程位于市中心区域,爆破施工周边环境较为复杂,爆破振动控制要求高,禁止出现爆破飞石等现象。如图1 所示,爆破施工作业区距离东侧建筑物最近为 16 m,距离西侧建筑物最近 40 m,西南侧35 m处有一高层濒危大厦。爆破作业区东侧 4 m地下埋有国防通信光缆。爆破施工作业部分区域高于周边低矮建筑物,且周边道路仍在正常通行。

图1 爆破施工区域周围环境

2 爆破方案设计

2.1 爆破总体方案

由于岩石为炭质页岩,且爆破区域周围环境极其复杂,四周为交通主干道,车流量大,且与周边建筑物距离较近,为确保周边建筑、行人、车辆的安全,减小爆破震动和飞石飞散距离,决定采用小孔径中深孔微差松动爆破方案。

2.2 爆破参数

2.2.1 炮孔布置和钻孔形式

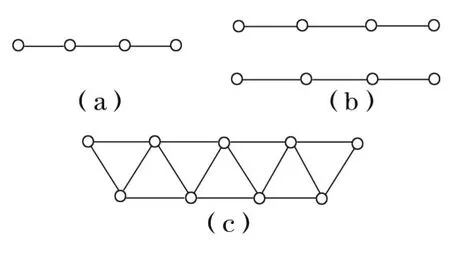

布孔形式采用单排孔和多排孔 2种方式,一次爆破量较少时用单排孔,一次爆破量较大时则布置多排孔。多排孔的排列视情采用平行或交错形式。本工程爆破采用 90°孔,预裂孔倾角与边坡的倾角相同。炮孔布置形式见图2,炮孔结构见图3。

图2 炮孔布置形式

图3 炮孔结构

2.2.2 孔径

本次爆破依据钻机性能、台阶高度和地质条件,同时为了减小爆破振动和单孔装药量,采用炮孔直径D=42 mm。

2.2.3 装药直径

为确保爆破效果,本次爆破采用不偶合装药,即装药直径 d小于孔径。

2.2.4 孔深与超钻深度

炮孔超钻深度 h1与底盘抵抗线有关,为减少爆破次数和确保单次爆破的质量,施工过程中,孔深的超钻深度为底盘抵抗线的 15%~35%。本工程施工中,孔深超钻深度采用较大,超钻深度 h1=0.3~0.4 m。

2.2.5 填塞长度

足够的堵塞长度和良好的堵塞质量,有利于改善爆破效果和减少爆破飞石的距离。针对本次爆破的特殊环境,对控制飞石的要求特别高,因而对填塞长度和填塞质量提出了很高的要求,填塞过程中,其长度大于一般浅孔爆破的填塞长度。实际中,当孔深为 2 m时,填塞长度取 0.8~1 m;当孔深大于 2 m时,填塞长度取 1~1.2 m。

2.2.6 炸药单耗

结合爆破施工作业区域的地质条件、周边环境和爆破要求,参照类似工程施工经验,初定前排和边孔炸药单耗 q取 0.3~0.4 kg/m3;后排炮孔炸药单耗取 0.4~0.5 kg/m3。

2.2.7 孔距与排距

爆破岩石破碎是通过多孔的爆破应力波的共同作用实现的。为了获得较好的松动爆破效果和控制爆破危害,孔距一般取 a=(0.8~1.2)W,本次爆破孔深 2 m时,孔距 a=1.2~1.5 m。

炸药性能一定时,爆区岩石的破碎有一合理的单耗,在孔径已确定及采用微差爆破的条件下,便可确定排距 b的值,排距一般取 b=(0.8~1.2)W。本次爆破孔深为 2 m时,排距 b=1~1.2 m。

2.2.8 微差时间

为降低爆破震动的危害效应,在保证破碎质量的前提下,可适当减少炸药单耗。本次爆破施工采用多排炮孔一次性点火,按先后顺序起爆,在后排炮孔起爆时,前排炮孔的爆碴起到阻挡作用,以最大限度的改善爆破质量。

2.3 起爆网络设计

由于此次爆破施工选用了防水性强的乳化炸药,决定采用非电导爆管网路起爆。为了减少外界杂散电流、感应电流、射频电流等可能引起的早爆或误爆事故,采用非电复式导爆管起爆网路,导爆管雷管采用孔外延期起爆网路,每一排使用同一段位的毫秒延期雷管,见图4。

图4 起爆网络

3 爆破安全防护设计

安全是爆破工程的关键环节,对爆破产生的不安全因素必须进行有效的控制,以防止爆破振动、空气冲击波、飞石、噪声和灰尘对周围建筑物和人员、车辆的危害。本次爆破安全防护采取主动防护和被动防护相结合的方法。

3.1 最大单段起爆装药量

本次爆破重点防护目标为施工作业区域东侧和西南侧建筑,根据《爆破安全规程》,安全振动速度可取 2.5 cm/s,考虑到西南侧楼房为濒危楼房,爆破振动控制在 2 cm/s以内。此次爆破为内部装药松动微差控制爆破,因此,最大一段(次)起爆药量按下式计算:

式中:V——被保护目标的安全振动速度,cm/s;

Qmax——最大单段起爆的炸药量,kg,齐发爆破取一次爆破总药量,微差爆破取最大一段装药量;

R——爆点中心至被保护目标的距离,m;

K、α——与爆破地形、地质条件等有关的系数和地震波衰减指数,通常根据试验和经验确定。

根据本次爆点周围的实际地质条件,选取 K=180,α=2.0。取震速 V=2 cm/s、爆区与周边建筑物间最小距离 R=16 m代入上式,则可计算最大一段(次)允许装药量。施工过程中,经过振动监测,最大振动速度 V=1.85 cm/s,达到设计要求。

3.2 爆破飞石

为达到控制爆破飞石的目的,在本工程爆破施工过程中主要采取以下控制措施控制飞石:根据施爆点的地质条件,合理确定炸药的单耗,严格控制药量;设计合理的起爆序列和最佳延期时间,以尽量减少爆破飞石;利用砂土对炮孔进行严实的堵塞,严禁堵塞物中夹杂碎石;根据现场试验结果,正确确定炮孔参数。装药前通过复核孔距、排距、孔深、最小抵抗线等,如有不符合要求的现象,根据实测资料及时采取补救措施或修改装药量,严禁多装药;在满足工程要求的前提下,尽量减小爆破作用指数,选用最佳的最小抵抗线;整个爆破施工区域周围加装高 2 m的硬质围挡,特别是爆破施工作业区域东侧,既可以防止无关人员的进入,也可以防止个别飞石飞出爆破区域;爆破区域采用刚柔结合安全防护法,爆破区域上首先用 30 cm厚成束柴草做垫层,再用组合型竹夹板进行覆盖,并用沙袋压实,保证不出现岩石的飞散现象,见图5。

图5 爆区覆盖防护示意

4 爆破效果及经验

本工程按照上述方案进行了爆破施工,在规定的工期内提前一周完成了施工,施工过程中未出现任何安全问题,实现了安全、快速、高效施工的目的。从爆破实践来看,取得了如下经验。

(1)采用多排孔延时台阶爆破时,在爆破参数的确定过程中,根据地质条件和安全施工的要求,对超深、最小填塞长度及炸药单耗等基本爆破参数进行微调,能够确保爆破后地面平坦、块度适中。

(2)针对施工区域西南侧存在濒危楼房的现状,通过严格控制最大一段起爆药量,经过科学振动监测,振动速度最大值小于 2 cm/s,不会对该建筑产生任何安全风险。

(3)由于岩石中土夹层和少量孤石的存在,对爆破块度影响较大,因此,在该基坑爆破开挖时,对炮孔布孔和岩体的节理面进行兼顾考虑,对于个别孤石没有达到块度要求的,采用改炮方式进行二次破碎,以确保整体爆破效果。

(4)由于业主方在爆破施工过程中,对岩石爆破块度提出了粒径控制在 40~60 cm的要求,选取炸药单耗时,在安全允许的前提下,把单耗加大,实现了爆破块度 75%以上的符合要求的良好效果。

[1] 杨晟钊,林 盛,李 慧.复杂环境中深基坑的爆破开挖[J].青岛理工大学学报,2009,(6).

[2] 王东旭.复杂环境下体育馆基坑爆破 [J].露天采矿技术,2009,(4).

2011-06-26)

任才清(1984-),男,博士研究生,讲师,主要从事安全防护与爆破工程的设计与研究。