全尾砂充填料浆管道输送试验研究

胡亚军,南世卿,姚振巩,刘瑞新

(1.长沙矿山研究院, 湖南长沙 410012;2.河北钢铁集团矿业有限公司, 河北唐山市 063700)

全尾砂充填料浆管道输送试验研究

胡亚军1,2,南世卿2,姚振巩1,刘瑞新2

(1.长沙矿山研究院, 湖南长沙 410012;2.河北钢铁集团矿业有限公司, 河北唐山市 063700)

充填矿山为获最佳输送参数往往需环管输送试验,但该类试验需要较多的测试装置和试验物料,且时间长、费用高。针对这些缺陷,在某铁矿充填料浆管道输送试验研究中提出了一种简单实用型管道输送试验方法。试验表明:该法结合坍落度、简易流动性辅助试验能够直观掌握充填料浆流动特性,通过对影响管道阻力损失的各种因素进行分析,可以确定矿山最佳输送参数。

全尾砂充填料浆;坍落度;简易型流动试验;管道阻力损失;最佳输送参数

0 引言

高浓度充填系统在设计、调试生产过程中需要最佳自流输送参数,如流量、浓度、充填倍线等,如果这些参数选择不当,料浆在输送过程中易发生堵管、不满管输送、管路磨损过快等诸多问题。而国内、外矿山因矿石性质、选矿工艺不同,排出全尾砂的组分和粒级组成是千差万别的,大多数矿山不能完全参考其它矿山运行参数,只能依据矿山全尾砂实际情况进行环管管道输送试验。环管输送试验的优点能够在现场测定不同配比和不同浓度下料浆在不同流速下输送管道损失,得出适合高浓度以及膏体充填系统的参数,但该类试验消耗人力、物力过大,且需时间过长,因此,在某些矿山无法进行。本次管道输送试验采用L型管道对某铁矿进行了试验。该试验设备简单、易操作,无需任何检测仪表(如浓度计、流量计和压力表等)。

1 L管试验系统及其原理

1.1 L管管路输送系统

L管试验系统设备简单,可以在现场短时间制作完成,主要包括收料斗、长度分别1.5,2.5 m的两根透明良好的Φ90PVC塑料管、90°管道连接弯头以及支架。

1.2 L管管路输送试验原理

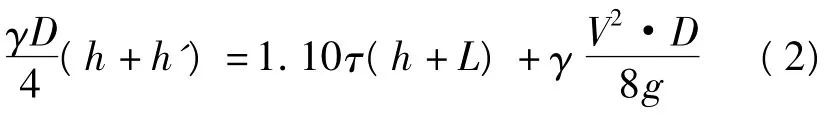

充填料浆在流动时的受力状态如图1所示。根据能量守恒定律,可得出如下公式:

式中:P——进口处压力

0

Pg——料浆自重压力Pl——沿程阻力损失,Pl=P直+P局=τ(h+L)πD

γ——料浆比重,N/m3;

V——料浆流速,m/s;

g——自重加速度,9.8 m/s2;

ξi——局部阻力损失系数。

图1 管内流体受力分析

沿程损失中的局部损失一项包括弯管损失、接头损失等等,计算较为繁杂,为了简化起见,一般取其为直管损失的10%~20%,在数据分析计算时,取10%。

则将上述各项代入(1)式,化简后得:

随着试验过程的进行,料斗内料浆料面下降,流速逐渐降低,最终停止流动时,竖管内料柱高度为h0,料浆自重压力与管道静摩擦阻力相平衡,这时即可按以下公式计算料浆的屈服剪切应力:

在试验过程中,计算充填料浆在管道中的流速V,则根据式(2)、(3)即可分别计算相应的 τ0、τ,同时根据宾汉流变方程可计算出料浆的粘性系数η,即:

根据式(3)、(4)得到不同灰砂比和不同浓度下料浆流变系数,并结合该铁矿井下实际铺设管道管径(140 mm),即可求出不同流量下管道阻力损失i(Pa/m):

2 其它辅助试验

为保障高浓度料浆在试验管道内自流顺畅输送,减少堵管事故机率,为此进行了坍落度和简易流动性测定试验。坍落度试验采用标准的圆锥桶,桶高300 mm,上口直径100 mm、下口直径200 mm,按建筑工程规范测定不同灰砂比条件下各种浓度全尾砂胶结充填料浆的坍落度。流动性简易测量装置由2 L可乐瓶和支架构成,通过测定砂浆放出时间的长短来初步判断其流动性。

3 试验结果与分析

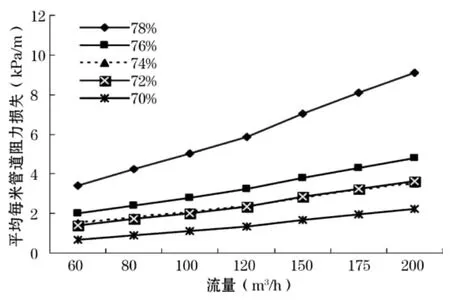

3.1 坍落度测量结果与数据分析

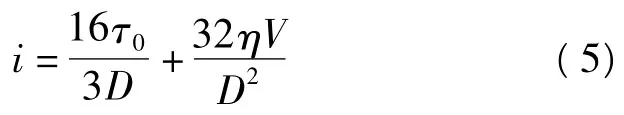

坍落度是料浆输送性能的直观参考指标,直接反映料浆的流动状态。某铁矿全尾砂胶结料坍落度测定结果见表1。

表1 某铁矿全尾砂胶结料坍落度测定

试验表明:料浆坍落度随料浆浓度的减小而不断增大;料浆浓度在80%以上时,塌落度小于17.5 cm,仍保持坍落桶形状,而当料浆浓度在72%~75%范围时,塌落度>27 cm,料浆流动性明显变化、全面铺开,且没有出现水砂分离或大量泌水等不良现象;当料浆浓度继续稀释至70%时,部分水砂比呈现出水砂分离现象。

3.2 流动性简易测量结果与数据分析

流动性简易测量装置由2 L可乐瓶和支架构成,测量从砂浆开始排出到停止排料的时间间隔。砂浆(水砂比1∶6)在较高浓度(约76%左右)时,出现部分砂浆断续流出的现象。

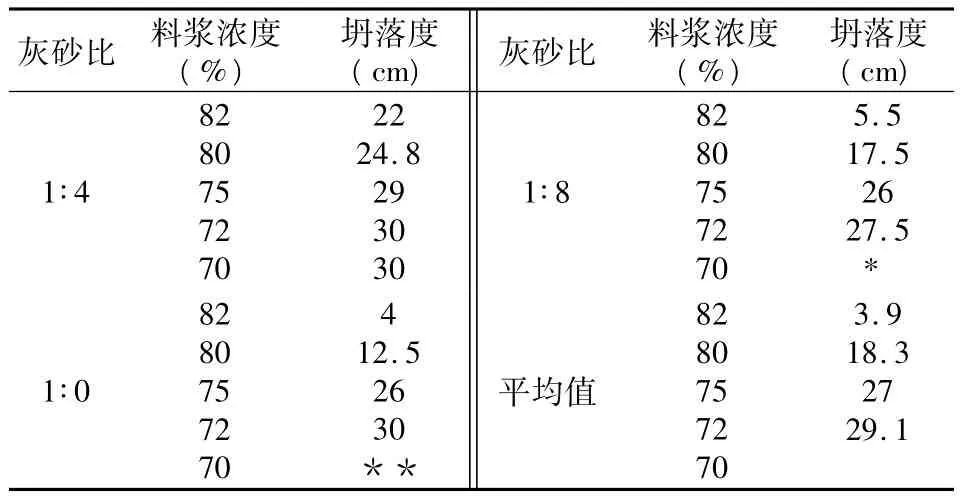

3.3 管道阻力损失分析

(1)输送流量对管道阻力损失的影响。图2为浓度相同,不同灰砂比条件下,流量变化时阻力损失曲线;图3为灰砂比相同而浓度不同的条件下,流量变化时阻力损失曲线。可以看出:管道阻力损失随流量的增加而变大,当流量增大至120 m3/h时,压力损失变化率变大,特别是灰砂比高的料浆,可以判断该点是浆体流动状态发生改变即从层流变成紊流状态的过度点。为保证料浆流动状态为层流并结合该矿实际制备生产能力,确定流量优化范围80~100 m3/h。从图3可以发现,72%与74%阻力曲线间隔距离接近于零。

图2 不同灰砂比相同浓度(72%),流量变化时阻力损失曲线

图3 同一灰砂比不同浓度(1∶6),流量变化时阻力损失曲线

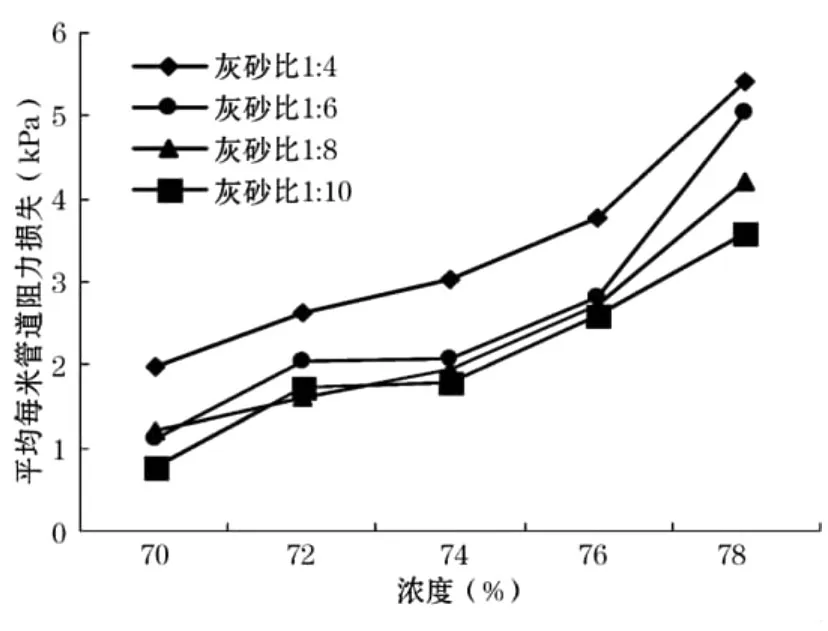

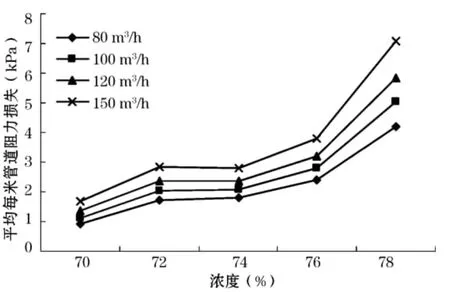

(2)输送浓度对管道阻力损失的影响。图4、图5分别为不同灰砂比相同流量时的浓度变化阻力损失曲线和同一灰砂比不同流量时的浓度变化阻力损失曲线。可以看出输送阻力受浓度的影响更加明显,损失曲线总体呈升高趋势,但浓度在72%~74%范围时阻力损失变化平缓,压力损失在2 kPa/m左右(计算最大几何倍线为7)。结合坍落度试验结果,完全可以确定该范围为最优。

图4 不同灰砂比相同流量(80 m3/h),浓度变化阻力损失曲线

图5 同一灰砂比不同流量时(1∶6),浓度变化时阻力损失曲线

(3)水泥添加量对管道阻力损失的影响。从图6可以看出,灰砂比越大,阻力损失越大。因此,在满足强度的前提下,为减少输送管道阻力损失尽量采用灰砂比小的充填料浆。

图6 相同浓度不同流量(72%),灰砂比变化时阻力损失曲线

4 试验结论

(1)坍落度试验直观反映出了料浆浓度在72%~75%时,流动性和保水性最好,不离析和分层;而简易试验初步寻找了排放时间与阻力的关系,为今后采用简单法测砂浆阻力奠定了基础。

(2)管道阻力大小与料浆浓度、流量、灰砂比有关,阻力损失随浓度的增高而增加,随流量的增大而增加,随水泥的添加而增加。结合该矿实际,很方便得到了最优自流输送参数:流量80~100 m3/h;浓度72%~74%;几何倍线小于7。

(3)试验结果为矿山下一步充填调试和生产提供了可靠的技术支撑和保障,试验方法可为类似矿山提供参考。本次L管输送试验中,并没有考虑管道材料因素,建议矿山在调试和生产过程中对参数稍加调整。

[1] 周爱民.矿山废料胶结充填[M].北京:冶金工业出版社,2007.

[2] 王新民.深井矿山充填理论与管道输送技术[M].长沙:中南大学出版社,2010.

[3] 姚中亮.全尾砂结构流体胶结充填的理论与实践[J].矿业研究与开发,2006,(S1).

[4] 芦世俊.全尾砂高浓度充填料浆自流输送系统特性分析及设计[J].有色金属(矿山部分),长沙,2010,(2).

[5] WANG J,YANG C,CHU D,ZHANG J,GUO S.A new method to test for friction loss in pipeline transportation of pastefill slurry[A].Minefill 2011,10th International Symposium on Mining with Backfill[C].Southern African:2011.

2011-06-27)

胡亚军(1982-),男,河北唐山人,硕士研究生,主要从事充填理论与工艺研究与应用工作,Email:616579060@qq.com。