第1部分 大胶黏物、细小胶黏物和微细胶黏物的分散与去除

于海龙 高 扬, 张凤山 秦梦华

(1.山东轻工业学院制浆造纸科学与技术省部共建教育部重点实验室,山东济南,250353;2.华泰集团有限公司,山东广饶,257335)

第1部分 大胶黏物、细小胶黏物和微细胶黏物的分散与去除

于海龙1高 扬1,2张凤山2秦梦华1

(1.山东轻工业学院制浆造纸科学与技术省部共建教育部重点实验室,山东济南,250353;2.华泰集团有限公司,山东广饶,257335)

研究了热分散处理温度、齿盘间隙以及进浆浓度对浆中胶黏物的分散作用,同时检测了后浮选过程中胶黏物的去除效果。研究结果表明,热分散处理使大胶黏物和细小胶黏物得到了有效的分散,微细胶黏物以及胶体与溶解物质含量有所增加。提高处理温度、减小齿盘间隙或增加进浆浓度,都将促进大胶黏物和细小胶黏物的分散。在温度为100℃、齿盘间隙为0.3 mm、进浆浓度为30%的条件下,大胶黏物可降低大约92%,细小胶黏物可降低大约81%。由于大胶黏物被分散成为尺寸更为细小的成分,促进了胶黏物在后续浮选过程的有效去除,细小胶黏物的去除率达到25%~26%,微细胶黏物的去除率达到68%~70%。

热分散;胶黏物控制;大胶黏物;细小胶黏物;微细胶黏物

废纸回用在节约木材纤维资源、降低能源消耗和减少环境影响方面有着巨大的效益,已经成为造纸工业的重要原料来源。废纸浆的构成远比原生纸浆复杂,不仅包括纤维、细小组分和填料,还包括大量的黏性物质[1]。因此,与采用木材制浆相比,废纸回用需要解决更为特殊的矛盾。其中,脱墨浆生产过程中特有的胶黏物问题,不仅影响纸机的正常运行,而且影响纸张质量,成为废纸回用过程亟待解决的关键技术问题。

废纸制浆的要点在于脱除油墨和去除黏性物质,通常采用多种方法相结合的处理程序,在疏解成浆的同时,去除油墨以及存在的和潜在的黏性物质。图1所示为本课题所采用的废纸脱墨制浆生产流程。

图1 废纸脱墨制浆的基本工艺流程

废纸在碎浆机中被疏解成浆料,并从纤维上剥离油墨和胶黏物。由于油墨微粒特别是胶黏物的形态不同,需要采用不同的设备予以去除。胶黏物的大量去除是在精筛选过程,大胶黏物尺寸通常大于100~150 μm,大部分能够被筛缝为0.10 mm的精筛选除去。由于胶黏物的易变形性,筛选过程中在压力和温度作用下,一些大于筛缝宽度的胶黏物也会通过筛板而留在浆料中。浮选操作主要用于去除油墨微粒,尺寸与油墨微粒相近的胶黏物微粒也会同时被浮选除去[2]。然而,尺寸较大的大胶黏物则难以附着于微气泡表面,故去除效率不高。研究表明,尺寸分布在20~150 μm的胶黏物微粒易于被微气泡所吸附。而且,随微气泡上升过程中所受的剪切作用较小,不易于从微气泡表面脱离,浮选去除的效率可达90%以上[3]。由此可见,对于经过精筛选后仍存在于浆料中的尺寸较大的胶黏物,如果在热分散处理时通过控制操作条件,使其分散成适合于浮选的尺寸,则可以大大提高后浮选的去除效率,减少浆料中黏性物质的存在,减轻后续造纸过程中的胶黏物问题。

本课题以废纸脱墨浆生产线的热分散系统为研究对象,通过改变处理温度、齿盘间隙以及进浆浓度,研究了热分散对精筛选和前浮选后仍留在浆中的胶黏物的分散作用,探讨了热分散之后的胶黏物形态及其含量变化,并且检测了与热分散系统关联的后浮选中不同形态胶黏物的去除效率,以期为工业生产的控制提供有用的借鉴。

1 实验

1.1 热分散与后浮选的工况条件及其取样

热分散处理的温度从70~100℃之间改变,间隔为10℃;齿盘间隙分别为0.3、0.4、0.5和0.6 mm;进浆浓度分别为20%、25%和30%。考察条件改变对分散后的胶黏物形态分布的影响。后浮选单元的操作温度为50~60℃,浆料浓度约为1.0% ~1.5%,pH值控制在7.4~8.0。取样点分别为热分散机进口和出口、后浮选之前和之后。

1.2 大胶黏物和细小胶黏物的检测

参照INGEDE(International Association of the Deinking Industry)No.4方法:称取10 g浆料 (以绝干计),稀释至1%浆浓,采用PulMac Master Screen胶黏物筛分仪分离纤维成分和胶黏物成分。将留在20目筛网上的大胶黏物 (macro-stickies)和通过筛网而保留在100 μm筛缝的筛板上的细小胶黏物(mini-stickies)分别转移至专用的黑色滤纸上,在其上覆盖一张有机硅涂面的防黏纸,在温度94℃、压力95 kPa下干燥10 min后移去防黏纸。将滤纸浸入黑色水性油墨中染色,消除检测胶黏物时纸面上带有少量纤维的影响。取出浸湿的滤纸并吸干多余油墨,覆盖防黏纸,在同样条件下干燥10 min后移去防黏纸,在滤纸表面上均匀撒上氧化铝粉,将纸样夹持在两张纸板之间,再次干燥10 min以使黏性斑点区域均匀地黏附氧化铝粉。移去纸板和防黏纸,用软毛刷清除未黏附的氧化铝粉。将带有胶黏物的滤纸经扫描获取图像,再用Verity IA Master-Screen图像分析软件进行图像分析,以mm2/kg为胶黏物含量的检测单位。取5次检测的平均值作为结果。

1.3 微细胶黏物的分离及其检测

取相当于10 g绝干浆的原浆试样,加入去离子水稀释,得到浓度为1%的纸浆悬浮液。于60℃下搅拌1 h后,转入动态滤水性测定仪 (DDJ,200目滤网)进行分离。将得到的滤液用高速离心机于转速2000 r/min下分离20 min,离心管底部的细小组分全部转移出来进行干燥。然后转入索氏抽提器,加入四氢呋喃 (THF,tetrahydrofuran)抽提6 h。抽出物在40℃真空干燥20 min,称量试管增加的质量,即为微细胶黏物的质量。取3~6次检测的平均值作为结果。

2 结果与讨论

2.1 热分散处理条件与胶黏物尺寸及含量

胶黏物是指废纸回用造纸过程中引起严重障碍的黏性物质[4],从尺寸上可分为大胶黏物和微细胶黏物,从来源上可分为原生胶黏物和次生胶黏物。按照通常的概念,筛选时留在100~150 μm筛板上的称为大胶黏物;可以通过100 μm筛缝的而大于1~5 μm的则称为微细胶黏物。但是,在废纸制浆过程中,部分大胶黏物由于易于变形,在压力和温度作用下会通过筛缝而留在浆水系统中,给后续的生产过程造成问题。G.Galland和A.Lascar等学者研究了筛选之后仍留在浆中的胶黏物,发现这类胶黏物的尺寸大多分布在100~1000 μm的范围,并且认为它们对于其后引起的胶黏物问题起着重要的作用[5-6]。他们将这部分胶黏物称为真正的细小胶黏物,而将大于1000 μm的胶黏物称为大胶黏物。显而易见,尺寸大于适宜于浮选的胶黏物难以被浮选过程除去,留在浆中进入造纸机系统而导致胶黏物沉积问题。废纸制浆流程中设置热分散机,目的就是通过热和机械作用,将存在于浆中的油墨微粒和胶黏物成分有效地分散,使其在后浮选中可以得到有效地去除。因此,研究热分散的控制条件与胶黏物尺寸和形态之间的关系,对于充分发挥后浮选去除胶黏物的作用,控制造纸机运行中的胶黏物问题至关重要。

按照通常认可的概念,100 μm筛板以上的所有胶黏物均为大胶黏物。新的观点是,尺寸在100~1000 μm的胶黏物,由于易于变形等因素,不易被筛选过程去除,其相当数量仍会留在纸浆中,可将这个尺寸范围的胶黏物称为细小胶黏物,尺寸大于1000 μm的称为真正的大胶黏物。

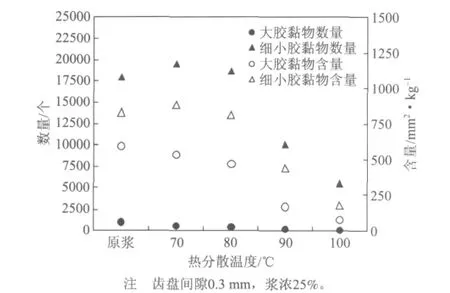

2.1.1 热分散温度对胶黏物尺寸和含量的影响

首先,将热分散机的齿盘间隙固定在0.3 mm,进浆浓度控制为25%,改变处理温度以研究胶黏物形态和数量的变化,结果如图2所示。从图2可以看到,大胶黏物的数量和含量均随着温度的提高而降低,并在100℃时降至最低,其数量和含量相对于进浆分别降低了89%和88%。随着温度的提高,细小胶黏物数量和含量的变化则有所不同,在70℃时有所增加,温度升高至80℃时开始降低。在100℃时,细小胶黏物的数量和含量与进浆相比分别降低了69%和78%。

图2 热分散处理温度对大胶黏物和细小胶黏物的影响

如前所述,依据文献 [5-6]将细小胶黏物的尺寸定义为100~1000 μm,尺寸大于1000 μm的胶黏物则为真正的大胶黏物。可以这样解释,在温度较低时,浆料中存在的胶黏物尚未充分软化,在机械作用下尽管得到了一定程度的分散,但是有相当数量的胶黏物尺寸仍然较大,属于细小胶黏物的范畴,因而表现为细小胶黏物检测量的增加。随着温度的提高,尤其是达到90~100℃时,胶黏物才得到充分软化,继而在机械作用下分散成为更细小的微细胶黏物。因而,检测的大胶黏物和细小胶黏物的数量和含量均表现出明显的降低。这与文献[7-8]所介绍调查数据相符,即构成胶黏物主要成分的来源物质如涂布黏合剂、印刷油墨黏合剂、热熔胶、压敏胶等,软化温度均在85℃以上。因此,热分散处理的温度需要控制在90~100℃,才能提供使得胶黏物充分分散的基本条件。

2.1.2 齿盘间隙对胶黏物尺寸和含量的影响

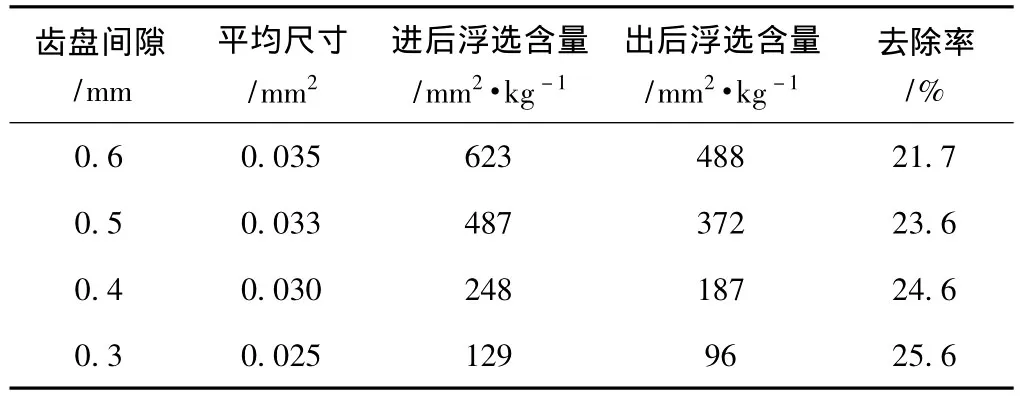

将处理温度固定为100℃,进浆浓度控制在25%时,通过改变齿盘间隙,研究对胶黏物形态和数量变化的影响,检测结果如图3所示。

图3 齿盘间隙对大胶黏物和细小胶黏物的影响

从图3可以看出,减小齿盘间隙使得大胶黏物的数量和含量降低。齿盘间隙为0.3 mm时,大胶黏物的数量和含量降至最低。与进浆相比分别降低了87%和89%。特别显著的是,减少了细小胶黏物的数量和含量。当齿盘间隙从0.6 mm减至0.3 mm时,细小胶黏物的数量和含量降至最低,与进浆相比分别降低了69%和77%。显然,由于齿盘间隙的减小,分散和摩擦作用大为增强,胶黏物受到的分散作用也显著增加[9],因而被分散成更为微细的尺寸。但亦应该看到,减小齿盘间隙也使浆料受到的机械作用增加,能量消耗增大,而且浆料游离度的降低幅度较大。因此,热分散机的齿盘间隙以控制在0.3~0.4 mm为宜。

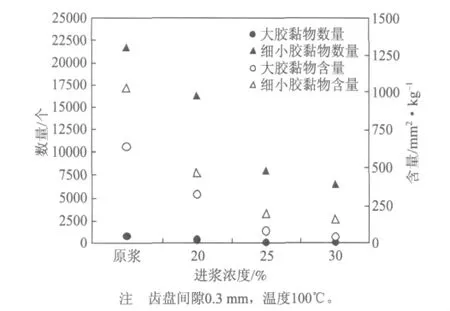

2.1.3 进浆浓度对胶黏物尺寸和含量的影响

将处理温度固定在100℃,齿盘间隙设定为0.3 mm时,通过改变进浆浓度,研究对胶黏物形态和数量变化的影响,检测结果如图4所示。

图4 进浆浓度对大胶黏物和细小胶黏物的影响

在热分散机中,机械能传递给浆料纤维,在高剪切力作用下纤维受到分散和摩擦,胶黏物也得以分散[10]。从图4可以看到,随着进浆浓度的提高,大胶黏物和细小胶黏物的数量和含量均降低。这是容易理解的,当进浆浓度较低时,纤维之间受到的分散和摩擦作用较弱,胶黏物被分散的效果也就较差。

进浆浓度为20%时,大胶黏物和细小胶黏物的含量分别减少了48%和33%。当浓度提高至25%时,两者含量的降低分别为89%和83%,这表明提高浓度可以促进胶黏物的分散效果。当浓度提高至30%时,大胶黏物和细小胶黏物数量和含量的减少幅度趋缓。这可能是由于浓度过高时,纸浆的细纤维化减弱了胶黏物受到的分散作用。总之,浓度为25%时已可使胶黏物有效地分散,如果继续提高进浆浓度,胶黏物分散效果虽然有所增加,但此时能量消耗增大,纤维受到损伤的程度也会有所增加。

综上所述,提高处理温度、减小齿盘间隙或增加进浆浓度,都将促进大胶黏物和细小胶黏物的分散效果。验证试验表明,在温度为100℃、齿盘间隙为0.3 mm、进浆浓度为30%的条件下,大胶黏物可降低92%,细小胶黏物可降低81%。处理温度、齿盘间隙和进浆浓度3个因素共同影响着热分散机对胶黏物的分散效果。

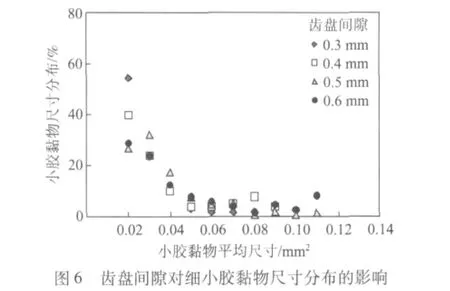

2.2 热分散处理对微细胶黏物尺寸分布的影响

由上述数据可以看出,进入热分散机的浆料中大胶黏物数量很少,约占大胶黏物和细小胶黏物总量的5%左右,并且在分散过程中易于被分散成更小的尺寸。因此,本实验重点探讨了热分散处理是如何有效地分散数量众多的细小胶黏物的。图5、图6和图7分别显示了处理温度、齿盘间隙和进浆浓度对浆料中细小胶黏物尺寸分布的影响。

图7 进浆浓度对细小胶黏物尺寸分布的影响

由图5、图6、图7可以看出,提高处理温度、减小齿盘间隙、增加进浆浓度,都能促使细小胶黏物的尺寸分布趋于减小。此外,检测数据表明,细小胶黏物的大部分微粒分布在0.02~0.04 mm2范围。检测结果表明,热分散条件控制在处理温度为100℃、齿盘间隙为0.3 mm、进浆浓度为30%时,尺寸大于0.08 mm2的细小胶黏物成分所占比率很低,分布在0.02~0.04 mm2的比率则达到60%以上,亦即胶黏物被分散成了更细微的微粒。

2.3 热分散条件变化与细小胶黏物含量及后浮选去除效果

已有的研究表明[11],浮选过程对胶黏物的去除效果与其微粒尺寸直接相关。废纸回用造纸的技术难点在于如何有效地去除油墨并控制胶黏物。两者之间存在着密切关系,在浮选脱墨时,尺寸适宜于浮选的大量黏性物质会随同脱除的油墨一起被除去。因此,脱墨过程的控制,应该基于尽可能多地除去油墨,同时也尽可能多地从系统中去除黏性物质。在此,检测了热分散条件变化对细小胶黏物平均尺寸的影响,也对比了后浮选之后其含量的变化,检测结果如表1、表2和表3所示。

表1 处理温度与细小胶黏物含量及后浮选去除效果

表2 齿盘间隙与细小胶黏物含量及后浮选去除效果

表3 进浆浓度与细小胶黏物含量及后浮选去除效果

进入热分散机之前,检测的浆料中大胶黏物的平均尺寸为0.66~0.69 mm2。从表中数据对比可以看到:固定齿盘间隙和进浆浓度时,随着浆料温度从70℃升高至100℃,热分散之后的胶黏物尺寸由0.040 mm2降至0.028 mm2。固定处理温度和进浆浓度时,随着齿盘间隙从0.6 mm减小至0.3 mm,热分散之后的胶黏物尺寸由0.035 mm2降至0.025 mm2。同样,固定处理温度和齿盘间隙时,随着进浆浓度从20%增加到30%,热分散之后的胶黏物尺寸由0.031 mm2降至0.021 mm2。研究结果表明,提高处理温度、减小齿盘间隙或增加进浆浓度,都能显著减小细小胶黏物的平均尺寸,这是由于这些条件增进了对胶黏物的碎解和分散作用。在温度100℃、齿盘间隙0.3 mm、进浆浓度30%的条件下进行热分散,可以使细小胶黏物的平均尺寸降至0.021~0.028 mm2,从而为在后续的后浮选过程中胶黏物得到有效地去除创造了条件。

研究数据表明,进入后浮选单元的大胶黏物,仅有2.4%~3.0%得以浮选去除。这与文献介绍的情况相符[12],即适于浮选去除的微粒尺寸通常在10~150 μm。大胶黏物由于尺寸较大,浮选中不易被微气泡所吸附,即使被微气泡所吸附,也易于受到剪切作用而重新脱离,因此难以通过浮选去除。细小胶黏物的尺寸较小,约为0.02~0.04 mm2。假设其形状趋于圆形,则粒度约为100~250 μm。由表1至表3的数据可见,进入后浮选单元的细小胶黏物的去除率可以达到25%~26%。并且,随着热分散温度升高、齿盘间隙减小或进浆浓度增加,去除率提高。但是,由于细小胶黏物的尺寸仍相对较大,后浮选对其除去的效率是有限的。

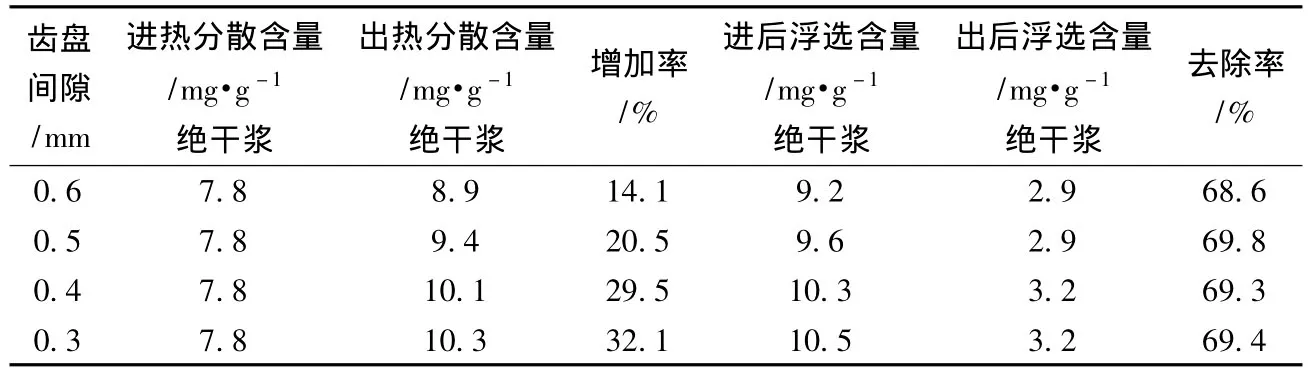

2.4 热分散条件变化与微细胶黏物含量及后浮选去除效果

尺寸小于100 μm的胶黏物被称为微细胶黏物。这部分胶黏物通常能通过0.10 mm筛缝而留在浆料中。微细胶黏物的检测,通常采用有机溶剂抽提法进行定量分析[13]。表4、表5和表6列出了热分散处理前后的微细胶黏物含量变化以及后浮选过程对其的去除效果。

从前述分析可知,热分散处理降低了大胶黏物和细小胶黏物数量和含量,使之被分散成尺寸更小的微细胶黏物。由表4至表6的数据可以看到,热分散温度从70℃提高至100℃时,微细胶黏物的含量从9.7%增加至35.9%。此外,齿盘间隙从0.6 mm减小至0.3 mm时,微细胶黏物的含量从14.1%增加至32.1%。进浆浓度从20%增加至30%时,微细胶黏物的含量从17.3%增加至34.8%。

提高温度促进了对胶黏物的分散效率,减小齿盘间隙增进了对胶黏物的碎解作用,增加进浆浓度加强了分散和摩擦的效果,改变这些条件都会使得更多的大胶黏物和细小胶黏物进一步被分散。综合考虑,在温度100℃、齿盘间隙0.3 mm、进浆浓度30%的条件下,由粒度大的胶黏物被分散而导致的微细胶黏物增加可以达到35%左右。

表4~表6也列出了热分散处理后结合后浮选微细胶黏物的去除情况。可以看到,不同条件下热分散的浆料经过后浮选处理,浆中大约66% ~70%的微

注 齿盘间隙为0.3 mm,进浆浓度为30%。

表5 齿盘间隙与微细胶黏物含量及后浮选去除效果

表6 进浆浓度与微细胶黏物含量及后浮选去除效果

表4 处理温度与微细胶黏物含量及后浮选去除效果细胶黏物得到了有效去除,这与文献报道是相符合的,即尺寸处于10~150 μm的微细胶黏物微粒在后浮选过程中更易于被去除。

3 结论

3.1 热分散处理时温度应该高于胶黏物软化温度,控制在90~100℃为宜。齿盘间隙过大时,分散胶黏物的效果不好,过小时会引起纤维的损伤,以控制在0.3~0.4 mm为宜。进浆浓度控制在25% ~30%为宜,浓度较低浆料纤维之间的摩擦作用较弱,分散胶黏物的效果不佳,浓度过高则导致能耗增加。

3.2 提高热分散的温度、减小齿盘间隙或增加进浆浓度,均可促进热分散机对大胶黏物尤其是细小胶黏物的分散,使之成为尺寸更小的微细胶黏物以及溶解与胶体状态物质。进入热分散机的浆料中,细小胶黏物是胶黏物的主要部分,有效地将其分散十分重要。在温度为100℃、齿盘间隙为0.3 mm、进浆浓度为30%的条件下进行热分散处理,大胶黏物可降低约92%,细小胶黏物可降低约81%。

3.3 后浮选过程对于大胶黏物的去除作用差,对细小胶黏物的去除率也不高。浮选过程对微细胶黏物的去除作用最好,去除率可达到68%~69%,因此,控制和优化热分散的处理条件,使胶黏物分散成适宜于浮选的微粒尺寸十分重要。

致 谢

本研究得到了华泰集团有限公司蔡文忠、王友成、赵鲲鹏、马小清、冯好伟的帮助和支持,在此表示衷心的感谢。

[1] Johansson H,Wikman B,Lindstrom E,et al.Detection and Evaluation of Microstickies[J].Progress in Paper Recycling,2003,12(2):4.

[2] Sarja T,MacNeil D,Huber P,et al.Removal of Stickles in Flotation[J].Progress in Paper Recycling,2007,16(3):5.

[3] Hamann L.The Role of Deinking-Flotation and Micro-Flotation for Stickies Reduction[C]//7th PTS Stickies Seminar,Dresden,2005.

[4] Wu M R,Doshi R,Aziz Jong S,et al.Macrostickies and Microstickies Measurement in the Same Sample Using Macro/Micro Stickies Classifier[C]//94th PAPTAC Annual Conference,Montreal,Canada,2008.

[5] Gallan G,Fernandez de Grado A,Delagoutte T,et al.Mini-stickies or the Challenge of Small Macro-stickies Management:Characterization,Mill Survey and Removal Strategy[J].Progress in Paper Recycling,2009,18(4):12.

[6] Lascar A,Yang M,Feng K.Macro,mini,micro stickies:New challenges[C]//14th China TAPPI Conference,Wuxi,China,2010.

[7] 刘秉钺,韩 颖.次生纤维与废纸脱墨技术[M].北京:化学工业出版社,2005.

[8] Frantisek R,Zhao H Z,Chad P J,et al.Characterizing Ink Dispersion in Newsprint Deinking Operations Using Specific Edge Load[J].APPITA Journal,2007,60(1):23.

[9] 朱小林,刘焕彬.盘式热分散机胶黏物分散作用机理模型的研究[J].中国造纸,2009,8(5):11.

[10] Lee H L,Kim J M.Quantification of Macro and Micro Stickies and Their Control by Flotation in OCC Recycling Process[J].APPITA Journal,2006,59(1):31.

[11] 张运展.现代废纸制浆技术问答[M].北京:化学工业出版社,2008.

[12] Sarja T,Zabihian M,Kourunen P,et al.New Method for Measuring Potential Secondary Stickies in Deinked Pulp Filtrates[J].Water Science and Technology,2004,50(3):207.

[13] MacNeil D,Sarja T,Reunanen M,et al.Analysis of Stickies in Deinked Pulp.Part 1:Methods for Extraction and Analysis of Stickies[J].Professional Papermaking,2006(1):10.

Heat Dispersion of Sticky Contaminants and Their Removal by Post-flotation Part.1 Macro-stickies,Mini-stickies and Micro-stickies

YU Hai-long1GAO Yang1,2,*ZHANG Feng-shan2QIN Meng-hua1

(1.Key Lab of Paper Science and Technology of Ministry of Education,Shandong Polytechnic University,Ji'nan,Shandong Province,250353;2.Huatai Group Co.,Ltd.,Guangrao,Shandong Province,257335)

In this paper,effect of heat-dispersing by varying temperature,disc clearance,and pulp consistency on sticky substances was studied.Sticky substances including macro-,mini-,and micro-stickies were quantitatively investigated.Furthermore,their removal in the subsequent post-floatation was evaluated.The results showed that the dispersion efficiency of sticky substances can be improved significantly by raising temperature,reducing disc clearance,and increasing pulp consistency.Under temperature of 100℃,disc clearance of 0.3 mm,and pulp consistency of 30%,macro-and mini-stickies decreased by 92%and 83%,respectively.Due to being dispersed to a smaller size,removal of mini-and micro-stickies were improved in post-floatation to 25% ~26%and 68% ~70%,respectively.

heat dispersing;stickies control;macro-stickies;mini-stickies;micro-stickies

TS749+.7

A

0254-508X(2011)08-0001-06

于海龙先生,在读硕士研究生;主要研究方向:纤维资源制浆造纸特性与生物技术的应用。

(*E-mail:y_gao@hotmail.com)

2011-04-13(修改稿)

本课题为山东省“泰山学者”建设工程专项经费资助项目(TS200637022)、国家自然科学基金 (30972327)和“教育部新世纪优秀人才”支持计划资助项目 (NCET-08-0882)。

(责任编辑:常 青)