氢化微晶硅薄膜沉积的气相反应过程模拟

郭巧能, 何宝华, 杨仕娥

(郑州大学 物理工程学院 材料物理教育部重点实验室 河南 郑州 450052)

氢化微晶硅薄膜沉积的气相反应过程模拟

郭巧能, 何宝华, 杨仕娥

(郑州大学 物理工程学院 材料物理教育部重点实验室 河南 郑州 450052)

以SiH4和H2为反应气源,建立了等离子体增强化学气相沉积法制备氢化微晶硅(μc-Si:H)薄膜的气相反应模型,模拟了硅烷浓度、等离子体参数(如电子温度Te和电子密度ne)等对气相反应的影响.结果表明:SiH3是μc-Si:H薄膜的主要沉积前驱物;随着硅烷浓度增大,等离子体中SiH3等前驱物的浓度增大,而H原子的浓度快速下降,二者的浓度比(H/SiH3)随之降低;随着Te和ne的增大,H原子的浓度单调升高,SiH3等前驱物的浓度先增大然后趋于饱和,H/SiH3比值增大.

μc-Si:H薄膜; 气相反应; 数值模拟

0 引言

通过建立数值模型,模拟沉积参数对等离子体性质及薄膜沉积速率和结构特性的影响,对于优化沉积参数及研究薄膜的生长机理均具有重要意义.近年来,对a-Si:H薄膜沉积过程的计算模拟已取得一些有意义的结果[5-6],但针对μc-Si:H薄膜的模拟研究还较少[7-8],并且不同模型的研究目的和侧重点不同,所得结果往往缺乏可比性.作者以SiH4和H2为反应气源,建立了PECVD法制备μc-Si:H薄膜的气相反应模型,该模型以反应气体流量、反应气压、气体温度、电子密度ne、平均电子温度Te等实验可测量为输入参数,避免了复杂的等离子体模拟过程,从而大大减小了计算量.通过模拟硅烷浓度和等离子体参数等对气相反应的影响,确定μc-Si:H薄膜的沉积前驱物,进而分析其生长机理.

1 模型及参数

采用多物理场耦合软件包(COMSOL Multiphysics)中的化学反应工程模块,基于PECVD法制备μc-Si:H薄膜的气相反应方程以及质量守恒和能量守恒方程,建立μc-Si:H薄膜沉积的气相反应模型.为了简化计算,这里暂不考虑气相输运过程,即认为各种粒子在沉积室的两极板间是均匀分布的.

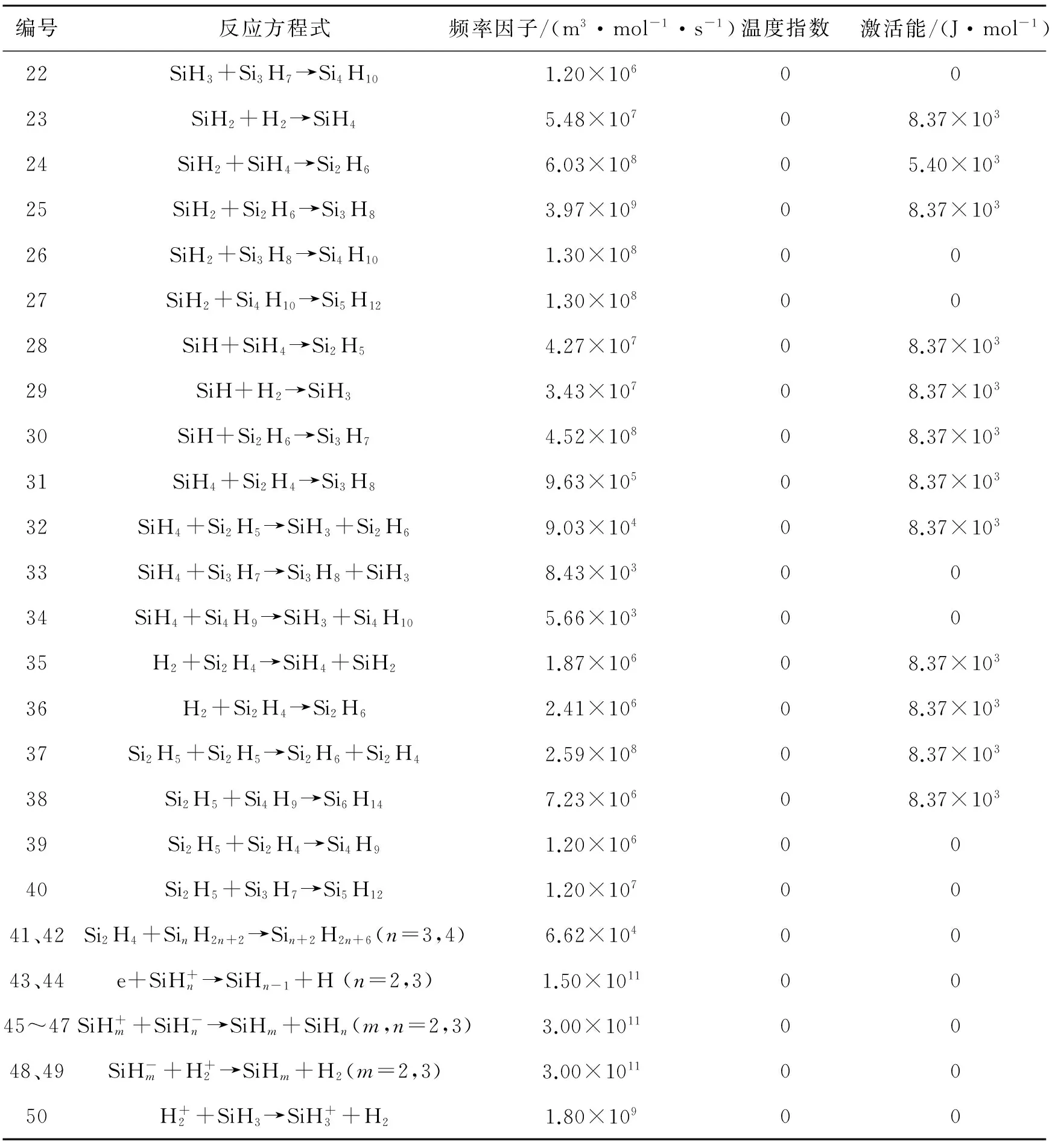

2)模型中主要的气相反应.本模型共包括50个气相反应,见表1,这些反应大体上可分为以下几类:①电子参与的分解反应.这里主要考虑了电子与H2和SiH4的分解反应,即方程1~4式,其反应产物是许多次级反应的基础.②电子参与的电离反应.由于电离反应所需能量较高,这里只考虑了反应物浓度较高并且反应速率较大的几种反应,即方程5~9式.以上两类均属于初级反应.③中性粒子之间的反应.这类反应很多,包括初级反应产物H、SiH3、SiH2、SiH与气源分子SiH4和H2之间的反应,如10式就是一个湮灭原子H同时产生SiH3基元的重要反应;SiH3的自复合反应,即15和16式;以及产生SinH2n+1或SinH2n+2的聚合反应等.④电子与离子之间或离子与离子之间的中和反应等.

表1 模型中的气相反应方程及相关参数[6,8-9]

续表1

3)气相反应的速率.表1中各气相反应的速率常数k由 Arrhenius 方程[9]求得,即

k=ATnexp(-E/RgT),

(1)

式中:A代表频率因子(m3/(mol·s));T是等离子体中气体或电子温度(K),在有电子参加的反应中,此参数应取电子温度;n是温度指数;E是反应激活能(J/mol);Rg=8.314 J/(mol·K)是理想气体常量.表1中各参数均取自于文献[6,8-9].气相反应速率R由下式求得:

R=kC1C2,

(2)

其中,C1和C2分别代表反应物的浓度(mol/m3).

2 模拟结果及讨论

2.1硅烷浓度对等离子体中物种浓度的影响

硅烷浓度(CSiH4=[SiH4]/[H2+SiH4])是沉积μc-Si:H薄膜的一个重要参数,对薄膜的沉积速率、晶化率及薄膜的电学性能均有重要影响.在保持其他参数不变的情况下,增大氢稀释比即可实现硅基薄膜从非晶到微晶的相变.对于a-Si:H薄膜,当前普遍认为SiH3是主要沉积前驱物.通过改变硅烷浓度,研究等离子体中各物种的浓度的变化趋势,进而确定μc-Si:H薄膜的沉积前驱物.

图1 等离子体中各物种浓度随时间的变化Fig.1 Species concentration in the plasma plotted versus time

图2给出了等离子体中的主要物种浓度随硅烷浓度(1%~10%)变化的曲线.从图2可以看出,随着硅烷浓度的增大,等离子体中H原子浓度快速下降,SiH3、Si2H5、Si2H4和SiH2的浓度均有不同程度的提高,从而使得H原子与SiH3的浓度比(H/SiH3)随之下降(见图3).这是因为在ne不变的情况下,随着硅烷浓度的增大,表1中有SiH4参与的初级反应及部分次级反应的速率增大,作为反应产物,SiH3和SiH2等基元的浓度随之提高;H原子浓度的快速下降则是由于10式的H湮灭反应速率增大所致.

图2 等离子体中各物种浓度随硅烷浓度的变化Fig.2 Species concentration in the plasma plotted versus CSiH4

图3 等离子体中SiH3的浓度及H/SiH3浓度比随硅烷浓度的变化Fig.3 SiH3 concentration and H/SiH3 ratio in the plasma plotted versus CSiH4

大量的实验结果表明,在一定范围内增大硅烷浓度可以提高薄膜的沉积速率,但薄膜的晶化率随之降低.很显然,薄膜沉积速率的提高是由于SiH3等沉积前驱物浓度增大的结果,而晶化率的下降则是由于等离子体中H原子浓度快速下降,从而使得H/SiH3浓度比降低导致的.实验上通常采用光发射谱(OES)监测等离子体中的Hα、Hβ、Si*和SiH*,其中Si*或SiH*的发射强度与沉积前驱物的产生率成正比[11].Rath等[12]的实验发现,硅基薄膜的晶化率随Hα/Si*比值的减小而降低,当Hα/Si*高于某一值时,薄膜由非晶向微晶转变.众所周知,H原子在硅基薄膜,尤其是μc-Si:H薄膜的沉积过程中起着极为重要的作用.随着硅烷浓度增大,H原子浓度快速下降,这一方面降低了薄膜生长表面的H原子覆盖率,从而降低了沉积前驱物的表面扩散系数;另一方面,H原子对弱Si—Si键的刻蚀作用下降,从而导致薄膜的晶化率降低.

2.2等离子体放电参数对气相反应的影响

等离子体激发频率、放电功率和沉积气压等参数直接影响等离子体的性质.例如,在其他条件不变的情况下,随着放电功率的增大,等离子体中的电子温度Te和电子密度ne都随之增大;随着激发频率的提高,等离子体中ne增大而Te下降.利用上述模型,分别研究Te和ne对PECVD气相反应的影响.

图4为等离子体中主要物种浓度随Te的变化曲线.由图4可以看出,随着Te的增大,等离子体中各物种浓度均快速升高,当Te超过3 eV之后,SiH3等沉积前驱物的浓度增加缓慢并逐渐趋于饱和,而H原子的浓度则继续增加,从而使得H/SiH3浓度比升高.主要原因在于:随着Te的升高,电子的能量分布向高能端移动,即高能量的电子数增多,低能量的电子数减少,有更多的电子(其能量超过离解反应的阈值能量)参与离解反应;同时,随着Te的升高,上述反应的速率常数增大,使得气源分子的离解更加迅速、充分,从而使等离子体中各物种浓度快速增大;当Te>3 eV时,继续升高电子温度,SiH4逐渐进入耗尽状态,因此,SiH3等生长基元浓度逐渐趋于饱和;H原子浓度持续增大则是由于等离子体中有大量未被离解的H2分子.上述模拟结果与侯国付等[13]的实验结果相吻合.

图4 等离子体中物种浓度随电子温度Te的变化Fig.4 Species concentration in the plasma plotted versus Te

图5 等离子体中物种浓度随电子密度ne的变化Fig.5 Species concentration in the plasma plotted versus ne

综上所述,在一定范围内提高等离子体中Te或ne均可以增大SiH3等薄膜生长前驱物的浓度,从而提高μc-Si:H薄膜的生长速率;与此同时,由于等离子体中H/SiH3比值增大,薄膜的晶化率也随之提高.为了控制薄膜的晶化率,可适当增加反应气源中的硅烷浓度(或减小氢稀释比),这样不仅可使得等离子体中H/SiH3比值基本不变,还可进一步提高薄膜的生长速率.实验上,可以通过提高放电功率等方法获得较高的Te,但等离子体中的离子能量也随着增大,而这种高能离子对薄膜表面的轰击作用会导致薄膜质量下降.采用高的激发功率不仅可获得较高的ne,还可有效控制Te,这正是甚高频PECVD (VHF-PECVD)可以在较高的硅烷浓度下高速沉积优质μc-Si:H薄膜的主要原因.

3 结论

采用COMSOL软件包中的化学反应工程模块,模拟研究了PECVD法制备μc-Si:H薄膜的气相反应过程,得到的主要结论如下:

1)与a-Si:H薄膜相似,SiH3基元也是μc-Si:H薄膜沉积的主要前驱物;

2)随着硅烷浓度增加,等离子体中SiH3等前驱物的浓度增大,H原子的浓度和H/SiH3浓度比快速下降,因此,薄膜沉积速率提高,但晶化率下降;

3)随着电子温度Te和电子密度ne的增加,等离子体中H原子的浓度单调增大,SiH3等沉积前驱物的浓度先增大然后趋于饱和,H/SiH3比值升高.

[1] Matsuda A.Growth mechanism of microcrystalline silicon obtained from reactive plasma[J].Thin Solid Films,1999,337(1/2):1-6.

[2] Kessels W M M,Nadir K,van de Sanden M C M.SiHxfilm growth precursors during high-rate nanocrystalline silicon deposition[J].J Appl Phys,2006,99(7):076110-076113.

[3] Amanatides E,Stamou S,Mataras D.Gas phase and surface kinetics in plasma enhanced chemical vapor deposition of microcrystalline silicon:the combined effect of rf power and hydrogen dilution[J].J Appl Phys,2001,90(11):5786-5798.

[4] Lee J Y,Yoon J H.Film-growth precursor in hydrogenated microcrystalline silicon grown by plasma-enhanced chemical vapor deposition[J].Solid State Communications,2004,132(9):627-630.

[5] Nienhuis G J,Goedheer W J,Hamers E A G,et al.A self-consistent fluid model for radio-frequency discharges in SiH4-H2compared to experiments[J].J Appl Phys,1997,82(5):2060-2071.

[6] Moravej M,Babayan S E,Nowling G R,et al.Plasma enhanced chemical vapour deposition of hydrogenated amorphous silicon at atmospheric pressure[J].Plasma Sources Science and Technology,2004,13(1):8-14.

[7] 张发荣,张晓丹,Amanatides E,等.二维流体模型的建立及其在微晶硅薄膜中的应用[J].光电子·激光,2008,19(2):208-212.

[8] Satakea K,Kobayashi Y.Modeling of microcrystalline silicon film deposition in a capacitively coupled radio-frequency plasma reactor[J].J Appl Phys,2005,97(2):23308-23322.

[9] Perrin J,Leroy O,Bordage M C.Cross-sections rate constants and transport coefficients in silane plasma chemistry[J].Contrib Plasma Phys,1996,36(1):3-49.

[10] Kessels W M M,van de Sanden M C M,Severens R S,et al.Surface reaction probability during fast deposition of hydrogenated amorphous silicon with a remote silane plasma[J].J Appl Phys,2000,87(7):3313-3321.

[11] 朱锋,张晓丹,赵颖,等.硅烷浓度对本征微晶硅材料的影响[J].半导体学报,2004,25(12):1624-1627.

[12] Rath J K,Franken R H J,Gordijn A,et al.Growth mechanism of microcrystalline silicon at high pressure conditions[J].Journal of Non-Crystalline Solids,2004,338/340:56-60.

[13] 侯国付,薛俊明,孙建,等.高压PECVD技术沉积硅基薄膜过程中硅烷状态的研究[J].物理学报,2007,56(2):1177-1181.

NumericalSimulationsoftheGasPhaseReactionsintheDepositionofHydrogenatedMicrocrystallineSiliconFilms

GUO Qiao-neng, HE Bao-hua, YANG Shi-e

(KeyLaboratoryofMaterialsPhysicsofMinistryofEducation,SchoolofPhysicsandEngineering,ZhengzhouUniversity,Zhengzhou450052,China)

A gas phase reaction numerical model was presented for hydrogenated microcrystalline silicon (μc-Si:H) films growth from SiH4and H2gas mixtures by plasma enhanced chemical vapor deposition (PECVD).The SiH4concentration in the plasma under the typical μc-Si:H growth conditions was calculated and the effects of SiH4concentration and plasma parameters such as electron temperature and electron density were investigated. The results showed that SiH3was the key precursor for μc-Si:H film growth. With increasing SiH4concentration,the concentration of SiH3increased but that of H atom decreased rapidly,which resulted in the lower H/SiH3ratio. Moreover,with increasing electron temperature or density,the concentration of SiH3increased and then tended to saturate,but that of H increased monotonously,which resulted in the higher H/SiH3ratio.

μc-Si:H thin film;gas phase reaction;numerical simulation

O 484

A

1671-6841(2011)04-0056-06

2011-05-08

国家重点基础研究发展计划项目,编号2011CB201606;国家自然科学基金资助项目,编号51007082.

郭巧能(1966-),女,博士研究生,主要从事材料科学模拟计算研究,E-mail:gqin@zzu.edu.cn;通讯作者:杨仕娥(1973- ),女,副教授,博士,主要从事薄膜太阳电池制备及模拟研究,E-mail:yangshie@zzu.edu.cn.