静电纺纤维制品在空气过滤中的应用

潘芳良 潘志娟

(苏州大学纺织与服装工程学院,苏州,215021)

静电纺纤维制品在空气过滤中的应用

潘芳良 潘志娟

(苏州大学纺织与服装工程学院,苏州,215021)

介绍静电纺纤维材料在空气过滤中的应用现状,指出静电纺纤维制品存在形态结构均匀性差、强度小、生产效率低等问题,提出改进措施,最后介绍了静电纺纤维毡的抗菌功能化。

静电纺丝,空气过滤,抗菌性

近年来,由于工农业生产高速发展,导致人类生活环境污染加剧,人们对生活质量的改善和环境净化的要求十分迫切。空气中粉尘是主要的污染源之一,尤其是在工业区和公共社交场所,其浓度惊人。粉尘通常带菌,它们严重地危及人类的健康,因此必须进行过滤净化。另外,高精度作业区,如微电子车间的超净室和光学工程车间的空气净化也是必不可少的。

空气过滤就是分离、捕集分散于空气中微粒的一种操作。纤维过滤器由大量的纤维构成,传统的纤维过滤材料孔径一般在十至几十微米之间。随着科技的进步,对过滤精度的要求越来越高。利用静电纺丝方法可以得到直径为几十或几百纳米的纳米级纤维,很适合用作过滤材料。把静电纺纳米纤维产品应用到空气过滤技术中,将为制造高精度的空气过滤材料提供一种新的途径。

静电纺丝最早出现在20世纪初期。1917年,Zeleny[1]阐述了静电纺丝的原理。1934—1940年,Formalas[2-4]申请了一系列专利,描述了一种利用静电力生产聚合物长丝的实验装置,奠定了静电纺丝的基础。1966年,Simons[5]申请了由静电纺丝法制备超薄、超细非织造纤维毡的专利。1981年,Larrondo等[6]对聚乙烯(PE)和聚丙烯(PP)进行了熔融静电纺丝的研究。1995年,Reneker研究组[7]开始对静电纺丝进行研究,从此静电纺丝技术迅速发展。1999年,Fong等[8]对静电纺纳米纤维的串珠现象及微观结构作了研究。2000年,Spivak等[9]首次采用流体动力学描述了静电纺丝过程,并且提出了静电纺丝的工艺参数。2004年,捷克贝雷茨技术大学与爱勒马可公司合作生产的纤维静电纺丝机问世。近年来,国内外有大量静电纺丝研究成果报道,迄今为止,已经有200多种聚合物采用静电纺丝技术被制成纳米级纤维。

1 静电纺纳米纤维毡在空气过滤中的应用

通过静电纺丝技术,可将高聚物熔体或溶液在外加电场作用下连续生成直径在纳米级的纤维,相比大直径纤维,次微米级小直径纤维在同样压力降下可以提供更好的过滤性能。另外,对于直径小于500 nm的纤维,必须考虑纤维表面的滑流,在纳米纤维上的气体滑动效应会使压力降减小,提高过滤效率。静电纺纳米纤维毡独特的超高比表面积、孔径的内部连通性及高表面吸附性,使得微小颗粒极易陷入静电纺纳米纤维结构的过滤毡。研究人员对于各种静电纺聚合物纤维毡的空气过滤性能进行了研究。

纳米纤维毡在空气过滤中除去直径1~5 μm的空中微粒时有极高的效率,几乎100%截留,这不仅是因为物理诱捕机理,还存在动电捕获效应[10]。Ahn[11]使用粒径为 300 nm 的微粒对直径80~200 nm的聚酰胺6(PA 6)静电纺纳米纤维毡和一种高效空气过滤(HEPA)毡进行了对比研究。结果显示:PA 6纳米纤维毡的过滤效率达99.993%,高于 HEPA 的 99.97%。Zhang[12]也制备了一种PA 6静电纺纳米纤维毡,并与两种传统熔喷过滤介质比较,发现对于粒径小于100 nm的微粒,静电纺纳米纤维毡具有更高的过滤效率,但静电纺纤维毡的压力降高于传统过滤毡。Wang[13]纺制了纤维平均直径200 nm,孔径 1 ~10 μm,厚度 350 μm的聚氧乙烯(PEO)纳米纤维毡,以及纤维平均直径500 nm,孔径0.5 ~8 μm,厚度400 μm 的聚乙烯醇(PVA)纳米纤维毡。测试结果显示:两种纤维毡的过滤能力都优于传统空气过滤介质,并且PVA纳米纤维毡由于平均孔径较小,渗透性不如PEO纳米纤维毡。Desai[14]将80%脱乙酰化的壳聚糖静电纺到一种纺粘非织造PP基质上,成功地制备了壳聚糖/PEO(90/10)复合静电纺纳米纤维毡,并且测试了面密度为1 g/m2的不同直径(65~115 nm)纤维毡的气溶胶过滤效率,发现随着直径的增加,过滤效率下降,他认为这是由于最大孔径和气体渗透性增加所致。Nakata[15]制备了13种不同的聚醚砜(PES)纤维毡,当孔径大于3 μm时,过滤效率和压力降都急剧下降;不同试样的过滤效率可分别满足超高效空气过滤(ULPA)和HEPA的标准。Yun[16]制备了6种类型的聚丙烯腈(PAN)静电纺纳米纤维毡,其中5个试样直径(270 nm)相同,体积分数相似,厚度不同;另一试样直径为400 nm。比较了这6个PAN纳米纤维毡与商业用聚烯烃HEPA过滤毡、玻璃纤维ULPA过滤毡的过滤性能,发现PAN纤维毡的微粒渗透性与厚度之间的关系为一递减函数曲线,而品质因数和单纤维收集效率对于给定的纤维直径和粒径是一个常量。很小质量的静电纺纤维毡就可以获得与商业用过滤毡相同的纳米微粒渗透性,但是压力降较大;静电纺纤维毡纳米微粒的渗透性略小于理论预期,但总体上符合理论预期,而HEPA过滤毡则比理论预期要高出1~2个数量级,说明静电纺纳米纤维不仅直径比较均匀,而且在纤维毡内部的纤维分布也较均匀。Yun还测试了静电纺纤维毡对于带电、不带电以及电中和的纳米微粒的渗透性,结果显示静电收集作用是极微小的。Heikkila[17]研究了不同链结构PA的可纺性和纤维形态,并分析了不同面密度(0.01~1 g/m2)PA 66静电纺纳米纤维毡的空气过滤性能,发现:即使是最小面密度的纳米纤维覆盖也可以显著提高基质的过滤效率;面密度为0.1和0.2 g/m2时,对160 nm微粒过滤效率分别达到60%和80%,而压力降仍然低于100 Pa;面密度为0.5 g/m2时,对160 nm微粒过滤效率达到了95%,对730 nm微粒的过滤效率达到99%;进一步增加面密度对于过滤效率已经没有作用,反使压力降大大增加。Kim等人[18]在聚碳酸酯(PC)/氯仿溶液中添加苄基三乙基氯化铵,静电纺丝得到纤维直径为1.0~8.1 μm的抗菌 PC 纳米纤维毡,并对比了其与材质为PP的HEPA过滤毡的过滤性能,发现 PC纳米纤维毡符合 HEPA标准,且在10 cm/s面速时,PC样品的过滤效率高于PP HEPA过滤毡,压力降略高于PP HEPA过滤毡,但符合HEPA标准。

2 静电纺纳米纤维毡存在的问题及改进方法

2.1 形态结构缺陷及改进方法

静电纺丝时容易产生珠子而形成串珠结构纤维,这对形成具有均匀结构的纳米纤维空气过滤材料是十分不利的。溶液黏度、射流电荷密度、溶液表面张力是形成珠状物的主要因素,较高的黏度和电荷密度以及低表面张力有利于形成无珠纤维。Doshi[19]指出,降低聚合物溶液表面张力可以获得没有珠子的纤维。表面张力受溶剂的影响很大,在Liu[20]对醋酸纤维(CA)的研究中,分别用丙酮、二甲基乙酰胺(DMAc)及两种溶液的混合物作为溶剂,丙酮表面张力值为 2.37 ×10-2N/m,低于DMAc的3.24×10-2N/m,但是用质量分数为5%~8%的CA/DMAc溶液纺丝时,只能获得珠子,无法形成纤维;以丙酮为溶剂制得的溶液纺丝,只能获得直径1 μm左右的串珠形态纤维;使用丙酮/DMAc(2/1)混合溶剂制得的质量分数为15%~25%的CA溶液纺丝可获得无珠纤维;用丙酮/DMAc(10/1)混合溶剂制得的质量分数为15%CA溶液纺丝,可获得直径在700 nm左右的纤维,且均匀性较好,表面非常光滑。在聚合物溶液中加入一些添加剂也可以获得无珠纤维。

Zong[21]在用可生物降解的聚 (DL-乳酸 )(PLDA)静电纺丝时发现,添加质量分数为1%的盐,如:KH2PO4、NaH2PO4、NaCl后可以获得直径较小的无珠纤维,并且不同的盐效果不同。添加1%的NaCl,纤维平均直径为210 nm;添加 1%的NaH2PO4,纤维平均直径为330 nm;添加1%的KH2PO4,纤维平均直径为1 000 nm。盐的加入使在静电纺过程中的溶液射流表面电荷密度较高,导致射流上有更多的电荷。当电荷增加时,拉伸力增大,得到纤维的珠粒较小,纤维直径更细。Choi[22]发现,15%的聚3-羟基丁酸酯-共3-羟基戊酸酯(PHBV)溶液静电纺时,纤维的串珠结构十分明显;当加入2%的有机盐苄基三乙基氯化铵(BTEAC)后,能够连续得到没有串珠的纤维,同时纤维的直径变小。

直径均匀性差是静电纺纤维的另一不足之处,目前对于如何得到均匀的静电纺纤维的文献报道甚少。Demir[23]在纺制聚氨酯(PU)纳米纤维时发现,在70℃下纺制的纳米纤维的均匀性比在室温下纺制的要好得多。虽然还没有完全弄清楚其内在机理,但可能与PU溶液在较高温度下的黏度较小有关。室温下,PU最大可纺的质量分数为12.8%;而在高温下,最大可纺质量分数上升到21.2%。

电荷积聚效应会造成静电纺纳米纤维毡在收集屏表面分布不均匀 ,这是影响其作为空气过滤材料的一大障碍,因为纤维毡中薄的部分气阻低,气流往往从较薄的部分通过,使过滤效率降低,并且纳米纤维毡中薄的部分如果有大的孔存在,会使微粒直接通过而降低过滤性能[24]。为了减小静电纺纤维毡的不均匀性,Prezekop[25]建议使用多层纳米纤维毡结构。也有学者使用滚筒配合注射泵的横向移动来改善纤维毡的均匀性[26]。

2.2 力学性能改进工艺

静电纺纳米纤维过滤毡的主要缺点是太轻太薄,且到一定厚度后纤维层之间黏附性差,很容易分离,导致强力不足,耐久性差,因此在实际应用中通常需要将静电纺纤维毡与支撑基布复合。最早出现的复合结构是直接在基布表面纺一层纳米纤维,但是基布强力远大于纳米纤维层,致使复合后的过滤材料在受到外力拉伸及摩擦作用时,纳米纤维层极易磨损或脱落。接着又出现了纳米纤维夹层的复合结构形式,即将纳米纤维层夹于两块基布之间,这样就可对纳米纤维层起到保护作用,使其免受表面的摩擦,从而提高使用寿命。Podgorski[24]推荐了一种三层设计过滤毡,用来除去含纳米粒子的多分散气溶胶微粒。第一层为多孔微米纤维层,用于收集微米级微粒;第二层为纳米纤维层,用来捕获直径100~500 nm的微粒;基底层是微米纤维密集层,为复合介质提供强度。

热处理是增强静电纺纳米纤维毡强度的一个常用方法。Ma[27]将静电纺聚砜纤维毡在188℃下热处理6 h,发现热处理后该纤维毡的强度有很大提高,拉伸强度从(1.6 ±0.2)MPa 上升到 (4.4 ±0.8)MPa,几乎增加了两倍。根据电镜图片及X射线衍射曲线,他认为:拉伸强度提高的原因之一是纤维间整体性提高,另外纤维结晶度的提高也有作用。Homaeigohar[28]制备了 PES/PET 复合毡,其中PET作为支撑层,用于改善PES的力学性能,并将复合毡在190℃下处理6 h后,PES提高了纤维之间的黏结性,从而使纤维毡的稳定性和强度得到提高。

碳纳米管因其优越的力学性能而被作为增强材料广泛应用。Ge[29]制备了不同比例的PAN/MWNTs复合纳米纤维毡,测试发现:PAN/MWNTs(90/10)的拉伸强度为370 MPa,拉伸模量为10.9 GPa;PAN/MWNTs(80/20)的拉伸强度为285 MPa,拉伸模量为14.5 GPa。相对于纯PAN纳米纤维毡的拉伸强度(265 MPa)、拉伸模量(4.5 GPa),复合纤维毡的力学性能尤其是拉伸模量有显著提高。Jose[30]通过添加MWNTs和采取滚筒高速转动的方式,使PA 6纤维毡中的纤维取向排列,转速3 000 r/min(线速4 m/s)时,纯PA 6的储能模量为58 MPa,添加 1%MWNTs后储能模量达到180 MPa;转速6 000 r/min(线速8 m/s)时,纯PA 6的储能模量为204 MPa,添加1%MWNTs后储能模量为 520 MPa。Thomas[31]在研究聚己内酯(PCL)时,将滚筒速度从0 m/s增加到8 m/s时,拉伸强度提高了4倍,拉伸模量提高了5倍。

另外,通过交联也可以达到增强力学性能的效果。Jose[32]将聚乳酸乙醇酸(PLGA)/胶原蛋白支架在1-乙基-3-(3-二甲基氨丙基)-碳化二亚胺(EDC)/乙醇混合物中交联18 h后,在湿态下,PLGA/胶原蛋白(80/20)支架杨氏模量从(47.7 ±7.9)MPa上升到(83.5 ±10.1)MPa,强度变化不大;PLGA/胶原蛋白(65/35)支架杨氏模量从(14.0 ±1.7)MPa 上升到(20.6 ±2.0)MPa,强度从(2.9 ±0.3)MPa上升到(3.6 ±0.4)MPa。

2.3 多喷头纺丝系统提高生产率

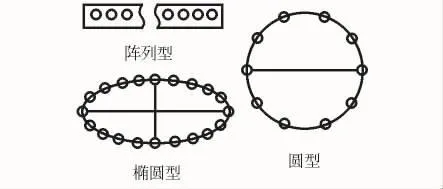

由于溶液性质,单射流静电纺系统的流量为1×10-2~10 mL/min,这样低的流量使得静电纺丝生产率很低,从而限制了产品的工业应用。已经有多个研究小组开发了多喷嘴静电纺丝装置,以提高生产率。Tomaszewski[33]研究了图1所示三种类型的多射流静电纺喷头,分别取名为阵列型、椭圆型和圆型,发现圆型纺丝效率和纤维质量都是最好的,每一个喷丝孔的纳米纤维生产量可以达到(1.0 ± 0.2)mg/min,整个喷丝头生产量达到(12±3)mg/min。

图1 三种多射流静电纺喷头分布示意图

Theron[34]说明了多射流静电纺时外部电场与射流间斥力对射流路径和演变的影响,发现喷嘴间距离减小,一方面会使射流间斥力增加,弯曲不稳定性推迟;另一方面会导致沉积密度增加。Varesano[35]测试了数个多射流静电纺装置,射流数2~16,通过测试射流间夹角和观察收集屏上纤维沉积区域面积来评价射流间斥力,并且发现使用二级电场后射流夹角从 43°减小到 27°。Kim[36]认为,一个五喷嘴静电纺系统中添加二级电场可以获得高生产率。Ding[36]研究了不同射流比的PVA/CA复合静电纺毡,发现两种组分均匀分散,随着PVA含量的增加,复合静电纺毡的力学性能增强。此外,也有学者(Varabhas,Dosunmu)研究用多孔管提高静电纺丝的生产率[37-38]。

3 静电纺纳米纤维毡的功能化

供暖、通风和空调(HVAC)空气过滤器在黑暗、潮湿和环境温度条件下运行很容易受到细菌、霉菌和真菌的侵袭。这些微生物黏附于过滤器上的灰尘中,并以其作为食物快速增殖,使空气质量恶化,产生难闻的气味。最常侵袭HVAC空气过滤器的菌类主要有葡萄球菌、沙雷氏菌属、克雷白氏杆菌及曲霉菌。在原材料中添加功能性物质,可以制备功能性纳米纤维过滤材料。

Lala等人[39]在 CA、PAN、聚氯乙烯(PVC)的纺丝液中添加AgNO3,进行静电纺丝,得到含有Ag离子的抗菌静电纺纤维毡,发现含有Ag离子的静电纺纤维毡具有很好的抗菌效果。Tan等人[40]在PA 6纺丝液中添加三种不同结构的卤胺衍生物,静电纺丝形成直径为100~500 nm的纤维构成的纤维毡,对纤维毡的革兰氏阴性和阳性菌的测试发现,40 min后细菌全部被杀死,并且随着卤胺衍生物含量的增加,纤维毡的抗菌效果提高,而其力学性能没有受到影响。Kim等人[18]对PC抗菌纳米纤维毡进行革兰氏阴性和阳性菌及克雷伯菌的抗菌测试,结果发现细菌减少了99.9%。Jeong等人[41]则成功地用 4,4'-二苯基甲烷二异氰酸酯(MDI)/1,4-丁二醇 (BD)/N-甲基二乙醇胺(MDEA)/聚(四亚甲基乙烷)(PTMO)合成含有不同数量季铵盐基团的阳离子聚氨酯(PUCs),并将质量分数为18%的PUCs[二甲基乙酰胺/四氢呋喃(7/3)混合溶剂)]静电纺成抗菌纳米纤维毡,测试发现其对金黄色葡萄球菌和大肠杆菌具有极好的抗菌性,除菌率高于99.99%。

4 结语

与传统纤维相比,静电纺纳米纤维具有纤维直径小、比表面积大等优点,空气过滤过程中在同样压力降的情况下,静电纺纳米纤维对于颗粒的直接拦截效应和惯性冲击效应更为显著,有利于提高纤维毡的过滤效率。静电纺纳米纤维毡在空气过滤中的优势,使其将逐步取代传统纤维毡应用于各种HEPA过滤装置中。纳米纤维材料在空气过滤应用中的巨大潜力引起了人们越来越多的关注。

[1]ZELENY J.Instability of electrified liquid surface[J].Physical Reviw,1917,10(1):1-6.

[2]FORMHALS A.Process and apparatus for preparing artificial threads:US,1975504[P].1934.

[3]FORMHALS A .Method and apparatus for spinning:US,2160962[P].1939.

[4]FORMHALS A.Artifical thread and method of producing same:US,2187306[P].1940.

[5]SIMONS H L.Process and appraratus for producing patterned:US,3280 229[P].1966.

[6]LARRONDO L,MANLEY R S.Electrostatic fiber spinning from polymer melts[J].Polym Sci Polym Phys,1981,19(6):909-920.

[7]RENEKER D H ,CHUN I.Nanometre diameters of polymer,produced by electrospinning[J].Nanotechnology,1996,7(3):216-222.

[8]FONG H,CHUN I,RENRKER D H.Beaded nanofibers formed during electrospinning[J].Polymer,1999,40(16):4585-4592.

[9]SPIVAK A F,DZENIS Y A,RENEKER D H.A model of steady state jet in the electrospinning process[J].Mech Res Corn,2000,27(1):37-42.

[10]NANDANA B,SUBHAS C K.Electrospinning:a fascinating fiber fabrication technique[J].Biotechnology Advances,2010,28(3):325-347.

[11]AHN Y C,PARK S K,KIM G T,et al.Development of high efficiency nanofilters made of nanofibers[J].Curr Appl Phys,2006,6(6):1030-1035.

[12]ZHANG Shu,SHIM W S.Design of ultra-fine nonwovens via electrospinning of nylon 6:spinning parameters and filtration efficiency[J].Materials and Design,2009,30(9):3659-3666.

[13]WANG Han,ZHENG Gaofeng,SUN Daoheng.Electrospun nanofibrous membrane for air filtration[C]//Proceedings of the 7th IEEE International Conference on Nanotechnology.Hong Kong,2007:1244-1247.

[14]DESAI K,KIT K,LI Jiajie.Nanofibrous chitosan nonwovens for filtration applications[J].Polymer,2009,50(15):3661-3669.

[15]NAKATA K,KIM S H,OHKOSHI Y,et al.Electrospinning of poly(ether sulfone)and evaluation of the filtration efficiency[J].SEN’I GAKKAISHI,2007 ,63(12):307-312.

[16]YUN K M,HOGAN C J,MATSUBAYASHI Y,et al.Nanoparticle filtration by electrospun polymer fibers[J].Chemical Engineering Science,2007,62(17):4751-4759.

[17]HEIKKILA P,TAIPALE A,KI M L,et al.Electrospinning of polyamides with different chain compositions for filtration application[J].Polymer Engineering and Science,2008,48(6),1168-1176.

[18]KIM S J,NAM Y S,RHEE D M,et al.Preparation and characterization ofantimicrobialpolycarbonate nanofibrous membrane[J].European Polymer Journal,2007,43(8):3146-3152.

[19]DOSHI J,RENEKER D H.Electrospinning process and applications of electrospun fibers[J].Electrost,1995,35(2/3):151-156.

[20]LIU H Q,HSIEH Y L.Ultrafine fibrous cellulose membranes from electrospinning of cellulose acetate[J].Polym Sci Polym Phys,2002,40(18):2119-2129.

[21]ZONG X,KIM K,FANG D ,et al.Structure and process relationship of electrospun bioadsorbable nanofiber membrane[J].Polymer,2002,43(16):4403-4412.

[22]CHOI J S,LEE S W,JEONG L,et al.Effect of organosoluble salts on the nanofibrous structure of electrospun poly(3-hydroxybutyrate-co-3-hydroxyvalerate)[J].Int J Biol Macromol,2004,34(4):249-256.

[23]DEMIR M M,YILGOR I,YILGOR E,et al.Electrospinning of polyurethane fibers[J].Polymer,2002,43(11):3303-3309.

[24]PODGORSKI A ,BALAZY A ,GRADON L.Application of nanofibers to improve the filtration efficiency of the most penetrating aerosol particles in fibrous filters[J].Chem Eng Sci,2006,61(20):6804-6815.

[25]PREZEKOP R,GRADON L.Deposition and filtration of nanoparticles in the composites of nano-and micro sized fibers[J].Aerosol Science and Technology,2008,42:483-493.

[26]DING B,KIMURA E,SATO T,et al.Fabrication of blend biodegradable nanofibrous nonwoven mats via multi-jet electrospinning[J].Polymer,2004,45(6):1895-1900.

[27]MA Zuwei,KOTAKI M,RAMAKRISHNA S.Surface modified nonwoven polysulphone(PSU)fiber mesh by electrospinning:a novel affinity membrane[J].Journal of Membrane Science,2006,272:179-187.

[28]HOMAEIGOHAR S S,BUHR K,EBERT K.Polyethersulfone electrospun nanofibrous composite membrane for liquid filtration [J].Journal of Membrane Science,2010,365(1/2):68-77.

[29]GE J J,HOU Haoqing,LI Qing,et al.Assembly of well-aligned multiwalled carbon nanotubes in confined polyacrylonitrile environments:electrospun composite nanofiber sheets[J].Journal of the American Chemical Society,2004,26(48):15754-15761.

[30]JOSE M V,STEINERT B W,THOMAS V,et al.Morphology and mechanical properties of nylon 6/MWNT nanofibers[J].Polymer,2007,48(4):1096-1104.

[31]THOMAS V ,JOSE M V ,CHOWDHURY S,et al.Mechano-morphological studies of aligned nanofibrous scaffolds of polycaprolactone fabricated by electrospinning[J].Journal of Biomaterials Science,2006,17(9):969-984.

[32]JOSE M V,THOMAS V,DEAN D R.Fabrication and characterization of aligned nanofibrous PLGA/collagen blends as bone tissue scaffolds[J].Polymer,2009,50(15):3778-3785.

[33]TOMSZEWSHI W,SZADKOWSKI M.Investigation of electrospinning with the use of a multi-jet electrospinning head[J].Fibers & Textiles,2005,13(4):22-26.

[34]THERON S A,YARIN A L,ZUSSMANN E,et al.Multiple jets in electrospinning:experiment and modeling[J].Polymer,2005,46(9):2889-2899.

[35]VARESANO A,RICCARDO,CARLETTO A.Experimental investigations on the multi-jet electrospinning process[J].Journal of Materials Processing Technology,2009,209(11):5178-5185.

[36]KIM G H,CHO Y S,KIM W D.Stability analysis for multi-jets electrospinning process modified with a cylindrical electrode[J].European Polymer Journal,2006,42(9):2031-2038.

[37]VARABHAS J S,CHASE G G,RENEKER D H.Electrospun nanofibers from a porous hollow tube[J].Polymer,2008,49(19):4226-4229.

[38]DOSUNMU O O,CHASE G G,KATAPHINAN W.Electrospinning of polymer nanofibres from multiple jets on a porous tubular surface[J].Nanotechnology,2006,17(4):1123-1127.

[39]LALA N L,RAMASESHAN R,BOJUN L,et al.Fabrication of nanofibers with antimicrobial functionality used as filters:protection against bacterial contaminants[J].Biotechnology and Bioengineering,2007,97(6),1357-1365.

[40]TAN K,OBENDORF S K.Fabrication and evaluation of electrospun nanofibrous antimicrrobial nylon 6 membrane[J].Membrane Science,2007,305(1/2):287-298.

[41]JEONG E H,YANG J,YOUK J H.Preparation of polyurethane cationomer nanofiber mats for use in antimicrobial nanofilter applications[J].Mater Lett,2007,61(18):3991-3994.

Application of the electrospun fiber products in the air filtration

Pan Fangliang,Pan Zhijuan

(College of Textile and Clothing Engineering,Soochow University)

The current application state of electrospun fiber in air filtration field was reviewed.The poor structural uniformity,small mechanical strength,low productivity and some others of the electrospun fiber products were analyzed and their improving measures,the antibacterial function of the electrospun fiber mats were briefly presented.

electrospinning,air filtration,antibacterial

TS102.5

A

1004-7093(2011)05-0034-06

2011-01-10

潘芳良,男,1986年生,在读硕士研究生。主要从事静电纺纤维过滤材料的研究。