弱酸性甲基磺酸盐镀暗锡工艺

陈良杰

(上海申和热磁电子有限公司,上海 200444)

弱酸性甲基磺酸盐镀暗锡工艺

陈良杰

(上海申和热磁电子有限公司,上海 200444)

0 前言

随着我国半导体电子工业的快速发展,微电子元器件的一些特殊部件(如陶瓷电容、热敏电阻等)使用越来越多。这些对酸碱度敏感的元件,用原来的强酸或强碱性镀锡工艺容易腐蚀基材,影响元件质量;而氟硼酸盐镀锡溶液对环境危害又大,不符合环保要求[1]。本工艺研究了一种p H值在4.0~5.0间的弱酸性电镀暗锡工艺。它克服了原强酸或强碱镀锡工艺所得镀层孔隙大、高温蒸汽老化易变色且易腐蚀电子元器件等缺点。按此工艺生产所得镀层的质量完全能满足客户的质量标准。

1 试验

1.1 试验样片

测试样片采用100 mm×70 mm×0.5 mm的黄铜片。

1.2 试验仪器

采用的试验仪器有:整流器、赫尔槽、磁力搅拌仪、工具显微镜、焊接平台、溶锡炉、Fisher X荧光测厚仪、烘箱等。

1.3 工艺流程

1.4 镀液组成及工艺条件

本弱酸性镀液组成:质量分数为30%的甲基磺酸锡25~70 mL/L,配位导电盐240~400 g/L,硼酸30~40 g/L,对苯二酚0.5~1.0 g/L,添加剂0.5~1.5 g/L,p H值4.0~5.0,0.1~0.5 A/dm2,(25±5) ℃。

1.5 各组分作用[1-3]

(1)质量分数为30%的甲基磺酸锡为主盐,提供镀层所需的锡离子。镀液中的锡离子过多虽然能提高电流效率,加快沉积速率,但也会使镀液分散能力降低,镀层质量下降。

(2)配位导电盐选用甲基磺酸钠、柠檬酸钠、硫酸铵、酒石酸钠中的几种组成,主要作用是配位金属离子、稳定镀液、提高镀液分散能力和极化能力;同时降低槽电压,使镀层结晶细化。

(3)硼酸作为镀液的p H值稳定剂,可减少镀液p H值的波动。选用对苯二酚、抗坏血酸、β-萘酚中的一种作为抗氧化剂,防止二价锡氧化。

(4)添加剂由非离子型表面活性剂聚氧乙烯烷基酚醚、聚乙二醇和阳离子型表面活性剂十六烷基三甲基溴化铵等组成,起到提高镀液分散能力,使镀层晶粒细化和防止高电流密度区烧焦的作用。

2 分析与讨论

2.1 赫尔槽试验

赫尔槽试验样片工作电流密度为0.2 A/dm2,时间为5 min,温度为24℃。样片全片上镀,外观呈亚光均匀锡层。

2.2 镀液稳定性[4]

由于二价锡易在空气中氧化成四价锡,使镀液混浊,影响质量,所以本工艺选取对苯二酚作为抗氧化剂,防止二价锡的氧化。导电盐中的柠檬酸钠作为四价锡的配位剂,稳定四价锡,防止其水解生成β-锡酸钠不溶性悬浊物。基础液在35℃的烘箱中连续30天保持镀液清澈透明,无混浊出现。

2.3 添加剂的影响[5]

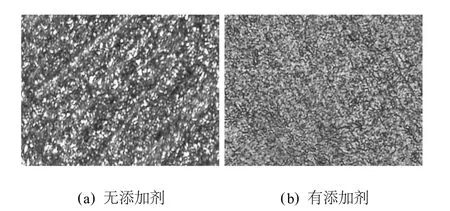

镀液中无添加剂时,镀层粗糙、高电流密度区疏松、发黑。添加剂的存在能进一步提高镀液的分散能力,使镀层结晶细化、分布均匀并能有效改善高电流密度区烧焦现象。所以在此选用非离子型表面活性剂聚氧乙烯烷基酚醚、聚乙二醇和阳离子型表面活性剂十六烷基三甲基溴化铵复配组成,利用协同效应,发挥表面活性剂的最大作用。图1为有、无添加剂条件下所得镀层的SEM图。由图1可知:无添加剂时,镀层粗糙,晶体微粒粗大;加入复合添加剂后,镀层外观变得亚光细腻,晶体微粒细化。

图1 添加剂对镀层表面形貌的影响

2.4 镀液分散能力

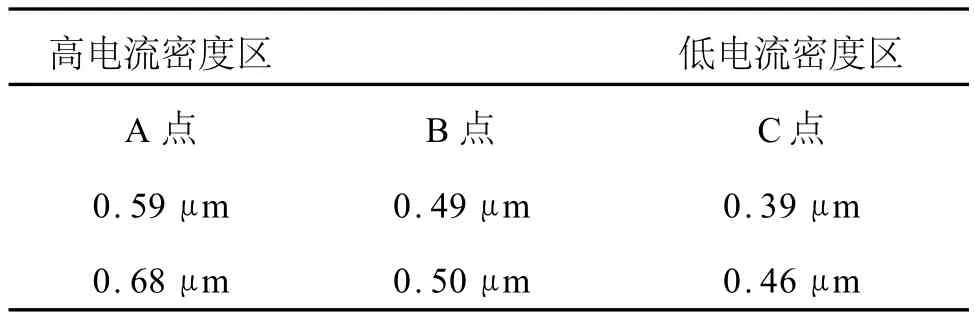

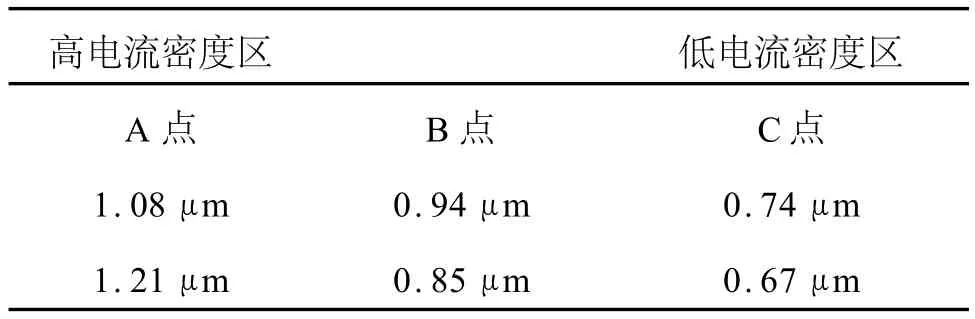

表1为电镀时间为 5 min,电流密度为0.2 A/dm2,温度为24℃时的赫尔槽试片厚度分布。

表1 电镀时间为5 min时赫尔槽试片厚度分布

表2为电镀时间为10 min,电流密度为0.2 A/dm2,温度为24℃时的赫尔槽试片厚度分布。

表2 电镀时间为10 min时赫尔槽试片厚度分布

由表1,2可知:该弱酸性暗锡镀液具有良好的分散能力。

2.5 镀层性能

(1)镀层结合力

试片180°折弯往复3次,折弯处在40倍显微镜下观察,无起皮。

(2)镀层可焊性

(245±5)℃的锡炉,(3.0±0.5)s,沾锡面积达95%以上。

(3)高温变色试验

260℃,60 s下,加热平台试验,锡层无发黄出现象。

(4)外观色泽

镀层呈亚光纯锡色、均匀。

3 结论

本弱酸性镀暗锡工艺的镀层质量与传统的强酸或强碱型镀锡工艺相比具有以下优点:

(1)镀层添加剂夹带少,纯度高,高温试验不易变色;

(2)溶液p H值较高且稳定,对环境友好,电镀中不会腐蚀基材;

(3)镀层致密性比强酸或强碱型镀锡层的好,孔隙少且分散能力强,镀层均匀。

[1] 丁运虎,毛祖国,何杰,等.弱酸性镀锡工艺的研究[J].电镀与涂饰,2007,26(2):19-20.

[2] 丁运虎,周玉福,毛祖国,等.甲基磺酸亚光纯锡电镀添加剂的研究[J].材料保护,2006,39(3):4-7.

[3] 孙武,李宁,苏晓霞,等.化学镀锡液中添加剂的影响研究[J].材料保护,2007,40(1):4-6.

[4] 管凌飞,范必威,朱建中.电镀可焊性锡合金工艺发展现状[J].电镀与环保,2006,26(1):5-7.

[5] 杜小光,牛振江,应桃开,等.聚乙二醇苯基辛基醚对甲磺酸镀锡层织构的影响[J].电镀与精饰,2004,26(2):1-3.

TQ 153

A

1000-4742(2011)04-0019-03

2010-10-26