国外电渣重熔概况及我国电渣重熔的发展方向

隋铁流

(东北特殊钢集团有限责任公司,辽宁 大连 116031)

国外电渣重熔概况及我国电渣重熔的发展方向

隋铁流

(东北特殊钢集团有限责任公司,辽宁 大连 116031)

对国外电渣重熔现状进行了概述,并对我国电渣重熔的发展方向提出设想.

电渣重熔;电渣炉;发展方向

电渣冶金起源于美国,霍普金斯在1935年进行了渣中自耗电极熔化实验,并于1940年取得了发明专利.而现代电渣冶金技术是由苏联发展起来的.乌克兰巴顿电焊研究院在电渣焊的基础上开发出电渣冶金技术.1958年,乌克兰德聂泊尔特钢厂建成了世界第一台0.5 t工业电渣炉,使电渣冶金进入了工业化生产进程.

50多年来,国内外电渣冶金取得了突飞猛进的发展,新工艺、新技术层出不穷,形成了一个跨专业、跨行业的新学科.

我国是世界上电渣冶金起步较早的国家之一.1960年,重庆特殊钢厂、大冶特殊钢厂,大连钢厂及上钢五厂的电渣炉先后建成投产.紧随其后北满特钢(原齐齐哈尔钢厂)、抚顺特钢等工业电渣炉相继建成投产.50多年来,我国电渣冶金始终保持着旺盛的发展态势.以东北特钢集团、上海宝钢集团五钢公司、西宁特钢以及大冶特钢为代表的电渣钢生产厂家,都显示出很强的技术实力.随着我国科学技术突飞猛进的发展,航天航海、汽车制造、石油化工、电站建设、核设施、机械制造等诸多行业和领域,都对钢的质量提出越来越高的要求.电渣钢以其金属纯净度高、组织致密、成分均匀、金属各向异性小、钢锭表面光洁及成材率高等特点,进一步显现出勃勃生机.过去世界上最大的电渣炉是我国上海重型机器厂的200 t电渣炉和德国萨尔钢厂的165 t电渣炉.国外最大的电渣钢生产基地是乌克兰德聂泊尔特钢厂,该厂拥有22台(2 t以上)电渣炉和年产10万t电渣钢的生产能力.近年来,随着我国综合国力的不断增强,电渣冶金的历史和记录也在改写.当前世界上最大的电渣炉是我国上海重型机器厂的450 t电渣炉,最大的电渣钢生产基地是东北特钢集团.

东北特钢集团由北满、抚顺及大连三个特殊钢厂组成,三个基地生产电渣钢都有近50年的历史.东北特钢现有电渣炉47台(含在建),其中3 t以上电渣炉41台.具有年产19.5万t电渣钢的生产能力.东北特钢电渣钢的生产能力之大,大型电渣炉台数之多,均居世界首位.

为了把东北特钢建设成为世界上最先进的电渣钢生产基地,东北特钢把电渣冶金作为强势项目来发展.在东北特钢大连基地的搬迁改造过程中,从因泰克公司引进一台36 t和一台100 t抽锭式及固定式两用的全计算机控制、恒熔速、气密型保护性气氛电渣炉.这是目前国内最大的全计算机控制、恒熔速、气密型保护性气氛电渣炉.

东北特钢抚顺基地继去年从ALD公司引进一台6 t全计算机控制、恒熔速、气密型保护气氛电渣炉后,今年又从因泰克公司和康萨克公司分别引进一台12 t和一台30 t全计算机控制、恒熔速、气密型保护性气氛电渣炉.

东北特钢北满基地也把引进最先进的电渣炉和工艺技术列入近期的发展规划.

为了对世界上最先进的电渣炉及电渣重熔的工艺技术有更加深入全面的了解,出于对引进电渣炉选型和确定工艺的需要,东北特钢先后与乌克兰科学院巴顿电焊研究所及世界上著名的INTECO(因泰克)公司、CONSARC(康萨克)公司、ALD公司等特种冶金设备制作厂家分别进行了多轮技术交流.并派专家到德国和奥地利的多个电渣钢生产厂家和电渣冶炼设备设计制作厂家进行了实地考察.下面谈一下国外电渣重熔的动态和我们对国内电渣重熔发展的一些设想.

1 国外电渣重熔的技术动态

国外电渣重熔有很多新技术,比如电弧渣重熔、电渣热复合、真空电渣重熔、快速电渣重熔、导电结晶器、高压电渣重熔及液态电渣浇铸等.下面仅就实用性强的几项新技术作简单的介绍.

1.1 快速电渣重熔(ESRR)

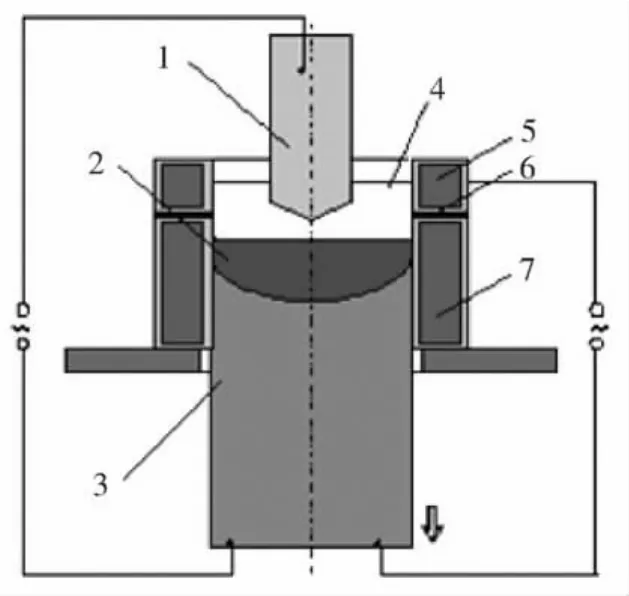

快速电渣重熔与传统的电渣重熔相比,明显区别在于电流流经两个回路(见图1).大约70%~90%的电能通过渣池和T形结晶器上的导电元件返回到电源;只有10% ~30%的电能通过金属熔池和电渣锭传输.这种导电方式决定了渣池可以为快速电渣重熔提供足够高的温度和热量,而金属熔池的温度和形状与输入功率无关,即便在渣池温度高,熔化速率快的情况下,金属熔池仍然可以保持较低的温度,使凝固易于控制.尤其是电渣锭的断面尺寸较小,在结晶器的强制水冷的作用下,可以获得细晶、致密及无偏析的组织结构.

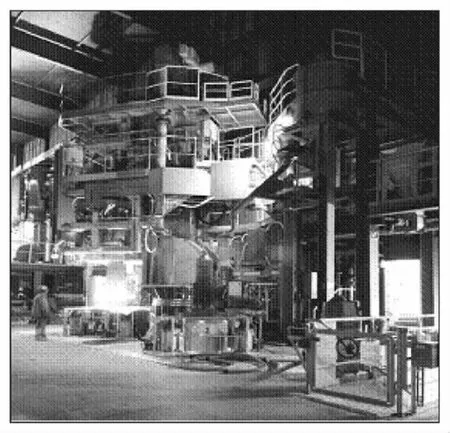

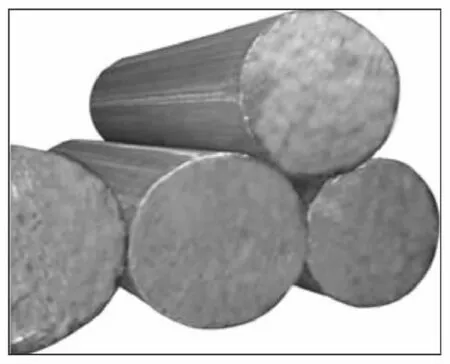

快速电渣重熔的优点是,在保证质量的前提下,熔化速率是传统电渣重熔的3~10倍,具有很高的生产率.可以用交换电极的方法,用大断面电极坯料连续生产出各种小断面规格的电渣钢圆型材、方型材及六角材.由于具有抽锭功能,并配备了切割装置,在拉坯过程中,电渣锭的长度可以根据用户需求进行切割,具有很强的生产灵活性,产品趋于近终成形.另外,电渣钢的成材率高于传统的电渣重熔.图1~4为因泰克公司为意大利瓦尔布鲁纳公司制作的快速电渣重熔设备.

图1 快速电渣重熔的两个回路Fig.1 Two circuits of ESRR

图2 梯形导电结晶器Fig.2 Trapezoidal conductive mould

1.2 导电结晶器(CCM)

导电结晶器是因泰克公司的新技术.此项新技术采用双路电源供电,不仅可以像传统电渣重熔的供电方式一样,用一个电源变压器,由变压器-金属电极-渣池-金属熔池-电渣锭-底水箱构成回路,还可以用另一个电源变压器,使电流不经过金属电极,仅通过渣池和结晶器上的导电元件构成回路(见图5),使渣池保持获得良好的钢锭表面所需的温度.既可控制熔化速率,又可控制渣池温度及液态金属的凝固速度,使电渣重熔在熔化速率极低的情况下也可以进行.

传统的电渣重熔受渣池温度和钢锭表面质量的影响,熔化速率、熔池深度及钢锭的凝固速度的控制受到很大的限制.熔化速率偏低,电渣锭表面质量就会出现问题.而当今很多质量要求高的产品,需要低的熔化速率,浅平的金属熔池及快的结晶速度,这些要求是传统的电渣重熔无法实现的.比如传统的电渣重熔生产含铬(质量分数,以下同)2%~3%的轧辊辊坯合格率很高.而生产含铬5%的轧辊辊坯,由于熔化速率不能控制在理想的低的范围内,金属熔池深、凝固速度慢,极易产生碳化物偏聚及斑点等缺陷,废品率较高.

图3 快速电渣重熔设备Fig.3 Equipment of ESRR

图4 快速电渣重熔法拉出的马氏体和奥氏体钢坯Fig.4 Martensitic steel and Austenitic steel are made by ESRR

图5 双回路电渣重熔Fig.5 ESR with two power circuit

辊坯的铬含量与辊坯的使用寿命密切相关,铬含量高,辊坯的使用寿命长.但用现有的工装生产辊坯,铬含量越高,辊坯的碳化物偏聚及斑点等废品的出现率越高.导电结晶器新技术的研发成功,使生产含铬12%的高质量轧辊辊坯成为可能.据介绍,用导电结晶器生产直径约600 mm的电渣锭,金属熔池的深度仅在70 mm左右,可以避免出现碳化物偏聚的现象.而用传统的电渣重熔法生产的直径600 mm的电渣锭,金属熔池的深度都在200 mm以上.

1.3 高压电渣重熔(PER)

高压电渣炉主要用于重熔含氮钢,重熔含氮钢的关键是保证过饱和的氮溶解到钢中,防止凝固过程中析出.用于核电站发电机护环的高氮奥氏体不锈钢,要求无磁性,屈服强度 σ0.2≥1 420 MPa,在大气中冶炼,氮难以溶入钢中,钢中氮的质量分数一般只能控制在0.4%~0.65%左右.性能无法达到要求.在高压电渣炉中重熔,熔炼室氮的压力高达4.2 MPa,可使钢中氮的质量分数提高到1.05%,σ0.2≥1 500 MPa.

1980年德国建成了第一台高压电渣炉,生产出直径1 m,质量为16 t的电渣锭.1996年德国又建成两台高压电渣炉用于生产含氮轴承不锈钢和含氮高速钢.近年来奥地利、保加利亚、美国也相继建成高压电渣炉,使高压电渣重熔技术得到进一步推广.另外,我国的东北大学也建造了一台实验型高压电渣炉,最高压力可达到7 MPa,可使钢中氮的质量分数达到1.2%.目前,我国高压电渣重熔仍然停留在实验室阶段.图6为ALD公司制作的16 t最大压力为1.6 MPa的高压电渣炉.

2 国外先进电渣炉的基本特点和电渣钢的生产情况

2.1 国外电渣炉的基本特点

图6 16 t电渣炉Fig.6 16 tons of electroslag furnace

我国传统的电渣炉一般是由支臂、立柱、短网、变压器、托锭台车等构成的,如图7、8所示.国外新型电渣炉一般没有“支臂”的概念,而统称之为“炉头”(head).结构形式多为车架式或A型结构(也有人称之为塔式结构)如图9~11所示.

图7 我国传统的单相双支臂电渣炉Fig.7 China’s traditional two-arm single-phase electroslag furnace

当前,国外先进的电渣炉都配备了可以控制熔化速率和冶炼全过程的全计算机控制系统、带有高精度重力传感器的称重系统、带有4根导电立柱和采用滑动触头导电的同轴导电系统、气密型保护气氛系统、高精度X-Y电极调整系统、电极坯料预热装置、渣料自动加入器、合金及脱氧剂自动加入器、节水系统和电渣锭热屏蔽装置.

图8 我国传统的三相双支臂电渣炉Fig.8 China’s traditional two-arm phase electroslag furnace

图9 ALD公司的车架式电渣炉Fig.9 ALD’s Car Rack electroslag furnace

另外,很多电渣炉都设有安全自锁装置,比如冷却水不接通送不上电;冷却水温度超过设定值报警,超过允许值自动切断电源;地坑内惰性气体超标,氧含量低于安全设定值自动报警等.

国外电渣炉基本上都是单相电渣炉,一般多熔位(工位)的电渣炉居多.不仅有单炉头、单熔位电渣炉和单炉头、双熔位的电渣炉,还有双炉头、双熔位,双炉头三熔位及三炉头四熔位的电渣炉.

多熔位电渣炉的主要优点是提高电渣炉的生产率.一是可以减少电渣炉的热停时间,在电渣锭模冷期间,可以在另一个熔位继续进行生产;二是可以根据锭型的不同合理安排生产.不仅可以用两个炉头采取交换电极的方式,在中心熔位重熔较大规格的电渣锭;还可以用两个炉头分别在两个熔位同时生产出两个规格较小的电渣锭,提高电渣炉的有效利用率和生产的灵活性.

图10 INTECO公司的车架式电渣炉Fig.10 INTECO’s Car Rack electroslag furnace

图11 康萨克公司A型结构电渣炉Fig.11 CONSARC’s A structure electroslag furnace

国外电渣炉的另一个特点是,抽锭式电渣炉,或抽锭式与固定式两用电渣炉较多.抽锭式电渣炉的主要优点是交换电极迅速,并可以克服长电极坯料和长结晶器制作上的困难,用较短的电极坯料和短结晶器即可生产出长达6 m的电渣锭.

下面介绍国外先进的电渣炉的特点:

(1)实现整个电渣重熔过程的全计算机控制

所谓的全计算机控制与我国一般用计算机对重熔过程的简单控制有很大不同,国外先进的电渣炉从启动、正常重熔、到补缩终了,整个重熔过程实现了全计算机控制.渣料及脱氧剂的加入,电流、电压、渣阻及熔化速率的控制,电极重量及位置、惰性气体的流量及压力、冷却水的温度、压力、流量及安全连锁状态不仅在监视器上显示,还能通过计算机发出指令自动进行有效的控制和调节,确保工艺的再现性.这就避免了过多的人为控制和调整对冶炼过程及电渣钢质量带来的干扰和影响.

在工艺方面,多数采用恒熔速的工艺思想.在重熔过程中,通过计算机控制,使金属电极始终保持一定的埋入深度,使熔化速率保持在一个恒定的设定值上.

(2)高精度称重系统

用计算机控制熔化速率是与其配备的高精度称重系统和可进行有载调压的电源变压器密不可分的.目前,采用的重力传感器可以使称重系统的重量精度等级达到0.01%,熔化速率计算相对精度达到±1 kg.

(3)完全同轴的大电流供电系统

东北特钢北满基地(原齐齐哈尔钢厂)于1979年从联邦德国莱堡尔德-海拉斯公司(ALD公司的前身)引进一台10 t单相、单支臂、双熔位电渣炉(见图12),二次供电系统采用“同轴设计”的概念开始引入中国.

图12 北满基地早期由海拉斯公司引进的同轴导电电渣炉Fig.12 North Moon base earlier introduced the coaxial conductive electroslag furnace by the Hellas company

现在国外电渣炉制造商普遍采用4根对称并相互平行的导电立柱供电,称之为100%高效率的完全同轴设计.国外研究人员认为带有4根对称分布的导电立柱的结构,优于两根导电立柱的同轴导电和一般平行布线的导电结构,可以有效地消除重熔过程中散乱磁场对金属熔池的扰动,避免偏析及斑点等缺陷的形成.米契尔证实降低熔化速率和消除搅拌有助于避免点状偏析.认为在同轴电渣炉上熔化速率可以增加的理由之一,是来自于电磁力的搅拌被大大地降低.

由于同轴电渣炉网路的感抗和压降损失小,磁场损失也相对较小,因此具有良好的节电效果.国外先进电渣炉的平均冶炼电耗一般在1 100~1 300 kW·h/t左右.

(4)高精度X-Y电极调整系统

高精度X-Y电极调整系统,可以有效地控制和调整金属电极在水平方向的位置,使金属电极始终处于结晶器的中心位置,防止金属电极发生位置偏移影响电渣锭的表面质量,避免金属电极与结晶器打弧,甚至击穿结晶器的现象发生.

(5)气密型惰性气体保护罩

随着科学技术的飞跃发展,各领域对钢材的质量提出越来越高的要求,新型的保护性气氛电渣炉—气密型保护性气氛电渣炉应运而生.近几年来,国际上几家电渣冶金设备制作公司为用户制作的电渣炉,绝大多数都是气密型保护性气氛电渣炉.

新型保护性气氛电渣炉使用的是气密型惰性气体保护罩,在0.2~10 MPa的惰性气体压力保护下,既防止了重熔过程中电渣钢增氢,也防止了大气对与金属电极和渣池的氧化,使电渣钢中的氢、氧、氮不高于电极坯料中的原始含量.重熔过程中易氧化元素烧损很少,比如钛的烧损量微乎其微,而普通电渣炉钛的烧损量可达30% ~50%.另外,电渣锭的头尾化学成分的均匀性也大大优于普通电渣炉生产的电渣锭,包括重熔含铝、钛钢在内,电渣锭的头尾铝、钛等化学成分偏差极小.

国外新型电渣炉大多都带有电极坯料端头预热装置,在金属电极进行重熔之前对电极坯料的端头进行预热,既可以防止金属电极进入熔渣后,电极急剧升温而出现炸裂或掉块的现象,也可以防止金属电极进入熔渣后,因炉温骤然降低而使电渣锭出现勒壳、渣沟等表面缺陷.

(7)电渣锭热屏蔽装置

由于大型电渣锭冶炼时间长,电渣锭的头、尾温差很大.有些钢种电渣锭底部因温降过快发生相变而出现裂纹.为了防止大型电渣锭出现裂纹废品,大型抽锭式电渣炉还配备了机械手式电渣锭热屏蔽装置.有的大型固定式电渣炉配备了底水箱加热装置.

2.2 国外电渣钢的生产情况

在欧洲一些电渣钢生产厂进行实地考察看到,欧洲的电渣钢生产集中体现出的就是一个“精”字.首先是“精渣料”,目前国外普遍采用预熔渣(electroflux),用固渣启动的方法进行引燃.即用金属电极直接造渣,几乎没有渣料加热炉和石墨电极造渣.更没有看到用化渣炉将熔化的熔渣注入到结晶器中的液渣启动.预熔渣都是不经加热烘烤,从封闭的包装中取出直接加入到炉中的.预熔渣均由德国专业的生产厂家瓦克(WACKER)公司提供.预熔渣是用电炉采用特殊工艺提纯精炼的,经严格检验合格后,再经抽真空进行精包装.或是用塑料与镀铝薄膜进行的复合包装,或是用带有塑料内衬的金属桶进行封装,防止在运输和贮存过程中吸潮.预熔渣根据不同的工艺要求,有十余种型号和配比可供选择.预熔渣呈碎石颗粒状(见图13),组织致密,其中的气体、水分和杂质已得到充分地去除.

图13 瓦克公司生产的预熔渣Fig.13 Premelted slag of WACKER

比如普通渣的湿度为0.5% ~1.5%,而预熔渣的湿度仅为0.006% ~0.1%.采用预熔渣可以有效防止电渣钢增氢,减少元素烧损,显著提高电渣钢的冶金质量.

国外电渣钢的另一质量保证就是“精坯料”.在欧洲绝大多数厂家使用的都是铸造电极,有的厂家也部分使用轧制电极或是连铸坯.看到的铸造电极无论规格多大,无论是火切,还是锯切,端头都很平齐,没有缩孔.坯料表面或是经过扒皮,或是经过抛丸处理,没有氧化铁皮和锈蚀,所有清理过的电极坯料都反射着金属光泽.见到的铸造电极表面不仅没有横裂纹,也没有纵向裂纹,如图14所示.

国外的电极坯料一般由电弧炉生产,也有用感应炉生产的.铸造电极制作的标准要求很高.在一般情况下,电渣重熔不能去气,因此在电极坯料的生产过程中,必须经过真空脱气.对电极坯料的氢、氧、氮及磷、硫含量都有明确要求.对于易裂钢种铸造电极必须进行退火处理.另外与我国不同的是国外铸造电极没有锥度.

在信息化日渐加深的今天,课题上直接传授知识的“满堂灌”已经不能起到很好的效果,学员们思维活跃,并且注意力更难以长时间的集中,需要使用学员关心的案例来激发他们的学习兴趣,提高学员课堂参与度,来达到更好的教学效果。

国外的“精操作”主要靠全计算机控制和先进设备的高度自动化来完成.从启动加渣化渣,正常重熔期熔化速率的控制,到补缩终了,几乎没有人为因素的干扰和影响,工艺再现性强.

图14 国外的铸造电极Fig.14 Casting electrode overseas

虽然国外各厂家在实现“精渣料”、“精坯料”、“精操作”的过程中,投入似乎比我们多些,但换取的是更高的经济效益和企业的质量信誉.在现场考察过程中我们了解到,各厂家的电渣钢锻件的合格率都在99%以上,电渣钢锻件的成材率达到90%以上.

3 我国电渣重熔发展的方向

3.1 电渣冶金设备及电渣锭向大型化的方向发展,工装水平将越来越先进

2008年前,世界上100 t以上的电渣炉仅有我国的上海重型机器厂(200 t),德国的萨尔钢厂(165 t)和日本钢厂(110 t)等为数不多的几台.近年来,世界大型电渣炉的建造呈迅猛发展的态势.2008年康萨克公司与意大利Rubiera钢厂签订了100 t电渣炉的订货合同.因泰克公司先后与意大利的Fomas SPA公司签订了两台110 t电渣炉的订货合同,与德国的萨尔钢厂签订了150 t电渣炉的订货合同(现已投产)以及与意大利的Vienna公司签订一台250 t电渣炉的订货合同.2009年因泰康公司又与日本ZCFC公司签订了一台150 t电渣炉订货合同.

我国是电渣冶金起步较早的国家,但是多年来电渣炉的吨位普遍相对偏小.直到20世纪80年代中期我国拥有10 t以上电渣炉的厂家仅有上海重型机器厂、北满特钢(原齐齐哈尔钢厂),太原钢厂等为数不多的几家.现在10 t以上的电渣炉几乎遍及全国.20 t的电渣炉也是屡见不鲜,就连山东的民营企业也建起了45 t电渣炉,并把建造100 t电渣炉作为企业的发展规划.目前,一重集团120 t的电渣炉已经安装完毕,现已进入热试车阶段.上海重型机器厂的450 t电渣炉已经进入批量生产阶段.另外,烟台80 t电渣炉已经建成.马鞍山等一些厂家也都将建造大型电渣炉列为企业的发展规划.最近沈阳铸造研究所80 t电渣炉已签订了订货合同.北满特钢新建80 t电渣炉正在洽谈之中.山东、苏南的企业正在酝酿建造超过100 t的电渣炉.

2000年以来,随着用户对电渣钢质量要求的不断提高,很多企业开始重视电渣冶金的装备水平,引进电渣炉呈迅速增加的态势.除东北特钢引进五台电渣炉外,继上钢五厂从ALD和康萨克公司引进两台保护性气氛电渣炉之后,仅2008年一年的时间里,上钢五厂又从康萨克公司引进了两台7 t保护性气氛电渣炉;大冶钢厂从因泰克公司引进的一台16 t保护性气氛电渣炉已经投产.太原不锈钢股份有限公司也从因泰克公司引进了一台16 t保护气氛电渣炉,从ALD公司引进了一台500 kg试验型电渣炉.目前国内仍有一些企业有引进电渣炉的意向.随着当前最具世界先进性的电渣炉的不断引进,带来了国外电渣冶金设备的先进技术,推动了我国电渣冶金设备快速与国际先进水平靠拢和接轨,并将把我国的电渣冶金的工装提高到一个新水平.

3.2 推行“三精”方针,电渣钢生产精品化是电渣冶金发展的必然

电渣重熔属于精炼过程,电渣钢是冶金产品中之精品.走精品化的发展道路是电渣冶金发展的必然.2008年是我国电渣冶金诞生50周年.半个世纪以来,经过几代电渣冶金工作者的不懈努力,我国已发展成为一个电渣钢生产大国,并在电渣冶金领域取得了很多辉煌的成就.但是通过到德国和奥地利进行实地考察,使我们感觉到与欧洲相比,无论是工装水平、工艺技术,还是产品质量、成材率及冶炼电耗等技术经济指标,都有值得我们学习借鉴之处.

经过认真思考,感到我国在电渣冶金方面同欧洲存在着的差距,不仅在于工装水平,以及原辅材料的质量等方面,更重要的是在质量意识和经营理念方面存在着很大的差异.国内很多企业都倡导过“精料方针”和实现产品“精品化”,但是实际运行过程中往往是“精料”不精,精品不精.归根结底还是很多干部和员工精品意识不强,在思想上对精料及精品的定位不准确造成的.要使电渣钢生产走向精品化的发展道路,转变干部员工的思想观念尤为重要.

近些年来,随着科学技术和国民经济的的迅猛发展,对电渣钢需求量不断增加的同时,对电渣钢的质量也提出越来越严格的要求,市场竞争也越来越激烈.电渣钢的质量标准和实物质量不提高就意味着失去市场.电渣钢生产逐步走向精品化的发展道路将成为电渣冶金发展的必然.

3.3 电渣锭锭型细长化是提高电渣钢冶金质量和电渣钢成材率的有效途径

2005年,在全国电渣冶金学术年会上,我发表了“电渣锭锭型的细长化”文章,并提出电渣锭锭型细长化的工艺思想.近年来,通过与国外几家电渣炉制作厂商进行的多次技术交流,并到国外的电渣钢生产厂家进行实地考察,收集到了更多的数据和资料,进一步证实了国外电渣锭均呈细长化发展趋势.

实践证明电渣锭的冶金质量与电渣锭的锭型规格密切相关.电渣锭的断面尺寸越小,质量越易于提高.电渣锭呈细长状有利于提高电渣钢的成材率.国外电渣钢制品99%以上的合格率及90%以上的锻件的成材率,与其合理的锭型规格密切相关.因泰克公司为南斯拉夫 ZELEZARNA RAVNE建造的电渣炉生产出的36 t的电渣锭,锭的直径为1 000 mm,而电渣锭的长度为6 000 mm(见图15).

近5年来,东北特钢的3个基地推行电渣锭锭型细长化工作收到了良好的技术经济效果.改进后的锭型提高成材率的幅度约在2.5%左右.个别锭型提高幅度更大.电渣锭锭型细长化是提高电渣钢冶金质量和电渣钢成材率的有效途径.实践证明,电渣锭锭型细长化更具科学性和合理性,有利于提高电渣钢的冶金质量和提高电渣钢的成材率,具有显著的经济效益.

4 结语

图15 南斯拉夫直径1 000 mm,长6 000 mm,质量为36 t的细长电渣锭Fig.15 Diameter of the former Yugoslavia’s slender ESR Ingot,1 000 mm,length 6 000 mm,weight 36 t

(1)INTECO公司、CONSARC公司和ALD公司是当今世界制作电渣冶金设备最具先进性和代表性的三大公司.制作的电渣炉代表着当今世界电渣炉的先进水平,在设计思想和技术方面有很多值得我国电渣冶金工作者学习借鉴之处.随着科学技术的飞速发展,对电渣钢的质量提出越来越高的要求,以及综合国力的不断增强,必将加速我国电渣冶金装备水平的不断提高.与国际先进水平接轨将成为我国电渣冶金发展的必然.

(2)市场需求、产品质量以及经济效益决定了电渣冶金设备和电渣锭锭型大型化;电渣冶金走精品化的发展道路,以及电渣锭锭型细长化将成为我国电渣冶金发展的必然趋势.

[1]李正邦.电渣冶金的理论与实践[M].北京:冶金工业出版社.,2010.

[2]李正邦.21世纪电渣冶金的新进展[J].特殊钢.2004,25(5).

[3]李正邦.电渣冶金原理及应用[M].北京:冶金工业出版社,1996.

[4]姜周华.电渣重熔技术的新进展[C]//2008年全国电渣冶金学术会议论文集.

[5]隋铁流.电渣锭锭型细长化[C]//2005年全国电渣冶金学术年会论文集.

[6]隋铁流.电渣冶炼项目组赴欧洲考察报告[R].2008年.

[7]乌克兰巴顿电焊研究所,康萨克公司,ALD公司,因泰克公司等技术交流资料.

General situation of overseas electroslag remelting and developing direction of electroslag remelting in China

SUI Tie-liu

(DongBei Special Steel Group Co.Ltd.,Dalian 116031,China)

The article summarizies overseas electroslag remelting and puts forth superficial opinion for developing direction of electroslag remelting in China..

ESR;Electroslag furnace;Development direction

TF 748.6

A

1671-6620(2011)S1-0021-08

2010-10-15.

隋铁流 (1949—),男,高级工程师.