防止WP12气缸体夹砂缺陷的对策

张玉娟,李克强,臧加伦,邢 伟

(潍柴动力股份有限公司,山东潍坊市 261041)

防止WP12气缸体夹砂缺陷的对策

张玉娟,李克强,臧加伦,邢 伟

(潍柴动力股份有限公司,山东潍坊市 261041)

本文分析了WP12气缸体毛坯在大批量生产过程中,产生起皮夹砂缺陷的原因,总结了在生产实践中解决其缺陷所采取的工艺措施和取得的效果。

气缸体;铸造缺陷;夹砂;型砂性能

1 气缸体工艺简述

WP12气缸体是我们厂高速柴油机中结构较复杂、机械性能要求很高的气缸体,毛坯重310kg。毛坯在KW线造型上生产,潮模砂工艺,共有24颗砂芯。6颗大缸芯和前后端芯组成主体芯组,整体浸涂料后进表干窑表干,再在组芯辊道上依次组入单独浸涂料烘干后的水套芯、挺杆芯组(挺杆芯与7颗回油孔芯组装的芯组)、上盖芯,其余砂芯单独浸涂料烘干后下入下砂型,整体芯组清吹后,用下芯机下入喷涂砂型增强剂的下砂型中,然后合箱浇注。浇注温度控制在1385℃~1395℃,浇注时间30s左右。

2 存在铸造缺陷特征及原因分析

夹砂类缺陷是在潮模铸铁件生产中常见的一种表面缺陷,它通常是在铸型尚未充满时,在高温金属液的冲刷和烘烤的热作用下,由于砂型表面急剧受热使砂型发生水分迁移和体积膨胀,而产生的热压应力超过了水分饱和凝聚区的热湿拉强度,砂层表面发生分层、拱起和破裂而造成的。

在生产实践中,由于WP12气缸体毛坯的结构复杂,铸造工艺性较差,大批量生产时毛坯质量一直不理想,主要缺陷表现为起皮夹砂,废品率高时占废品总数的60%以上,缺陷特征如图1、图2所示。为此,我们成立了攻关小组,对此进行了质量攻关,跟踪生产的整个流程,对各种工艺参数进行统计分析,然后对工艺进行优化改进。

通过对废品的统计发现,2009年9、10月起皮夹砂废品率高达10.9%,严重影响了铸件的成品率及其生产效率,且造成制造成本居高不下,废品损失严重。具体数据如表1。

表1 废品率统计

通过我们对工艺流程和型砂性能等各种工艺参数的记录分析,总结了WP12气缸体产生起皮夹砂缺陷的原因主要有:①热砂现象,旧砂平均温度在55℃以上,造成型砂水分波动较大;②二条造型线回砂,旧砂性能波动大,各项检测指标偏离工艺要求较大;③砂处理线除尘设备普遍老化,除尘效果不理想并且时好时坏,影响旧砂中死灰尘排出而破坏型砂性能;④原辅材料质量的稳定性;⑤主体芯组下入下砂型时温度过高;⑥浇注工艺存在不完善的地方;⑦气缸体本身结构原因。

3 解决缺陷的措施

针对上述分析产生夹砂缺陷的原因,我们从生产全过程进行了工艺优化及改进,主要采取的工艺措施有以下几个方面。

3.1 型砂性能的控制

正确选用和配置型砂,控制好型砂质量是防止夹砂类缺陷的主要措施。

(1)对型砂工艺参数进行优化。经过较长时间对型砂和旧砂性能指标的统计,总结出旧砂性能对型砂性能的影响,对照铸件的质量情况,制定了专门适合WP12气缸体的型砂配比,见表2、表3。

表2 旧砂成份控制

表3 单一砂配砂要求

(2)辅助材料质量的稳定对型砂性能也有较大影响,其中膨润土的性能对型砂的抗夹砂能力有至关重要的影响。由于我们厂所使用的膨润土由多厂家供货,质量存在差异且不稳定。使用质量较好的膨润土,夹砂缺陷有明显改观,所以选用好的膨润土供方,也是一种见效较快的解决措施。

(3)在生产线上使用面砂。制作专用平台用于面砂斗,专门混制面砂,性能见表4,造型时在易起皮夹砂的部位先加入面砂见图3、图4,也取得了较明显的效果。

表4 面砂性能控制表

3.2 砂芯质量控制

因WP12气缸体结构复杂,使用砂芯数量多且形状复杂,因此控制好砂芯的制造质量、涂层、烘干等过程,也是防止夹砂类缺陷的关键。

通过我们对工艺流程的跟踪发现,主体芯组涂料表干后,经过组芯辊道到下芯工位时砂芯温度较高,特别到夏季车间温度高散热较慢,加上生产节拍等问题,砂芯下到砂型中温度高达50℃,对下砂型有一个烘烤过程,水分迁移造成高湿度的水份凝聚区,大大削弱了下砂型的强度,这与起皮夹砂缺陷多发生在下型相吻合。因此我们在生产安排上尽量控制节拍,在延长自然降温时间的同时,在辊道线上增加风扇吹风抽风段强制降温,使砂芯温度不超过40℃,起到了一定的效果。

砂芯的涂层和烘干不好也容易产生夹砂缺陷。因此通过一段时间的现场跟踪,制定出了适合水套芯、挺杆芯、大缸整体芯组等主要砂芯的烘干时间、涂料密度和砂芯烘干后残留水分等工艺参数,并在生产中严格控制。见表5

表5 工艺参数

3.3 浇注系统的工艺改进

浇注工艺是否合理对铸件产生夹砂类缺陷有较大影响。铸件的浇注时间和浇注位置,金属液的上升速度,充型的平稳程度等都是影响因素。

浇注系统的改进是一个复杂的过程,经过多次的改进验证试验,取得了较理想的效果。主要从以下几个方面进行了改进。

(1)此气缸体的浇注系统原先采用中注,横浇道从缸体底部的大缸芯头引入,内浇道开设在瓦口处,这样虽然浇道均在砂芯内部减少了对砂型的冲刷,但充型不平稳而且也不利于气体的排除,因此对原有的浇注系统进行了改进,增加其底注系统,使铁液进入型腔后更加平稳,并能使金属液迅速覆盖整个下型平面,避免砂型局部过热。

(2)在生产实践中,对底部内浇道的位置也做了多次调整,将内浇道远离易产生起皮夹砂的位置,减少铁液对型砂的冲刷和烘烤,防止图1处起皮夹砂的发生。如图5、图6。

(3)改进浇冒口的引入位置,加大出气冒口,减轻高温气流对型砂表层的起拱作用,有益于水分凝聚区后移,降低水分凝聚区水分,减少图2处夹砂缺陷的发生。

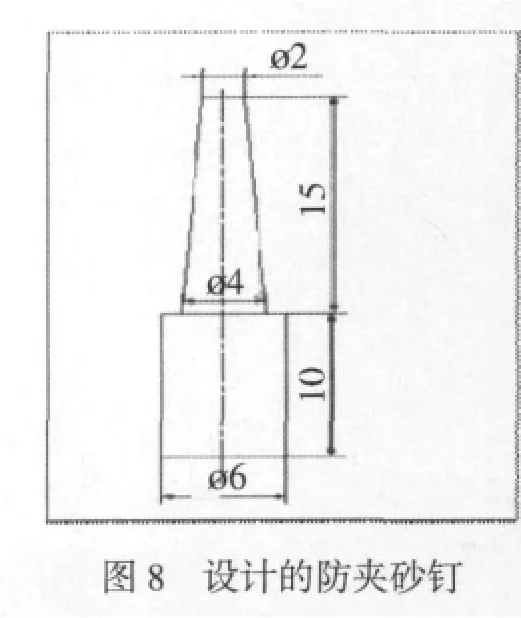

3.4 结构改进和防夹砂钉的使用

铸件本身的结构对产生起皮夹砂缺陷也有一定的影响。由于WP12气缸体的外形结构复杂,加强筋多,而在图1所示易产生夹砂的位置有一大平面。模样在KW线造型时,砂型表面的硬度不均,在浇注时产生的热膨胀力不同,从而造成局部起皮夹砂。根据此气缸体的结构特点,我们从以下两方面进行了改进。

(1)在不影响产品使用性能的前提下,在大平面处加上加强筋(图7),将大平面的砂型进行分割加强,加强筋处夹砂没再发生,但两侧夹砂没有明显改善。

(2)采用防夹砂钉技术。根据WP12气缸体外形弧面的结构特点,设计制作了简单适用的防夹砂钉(图8),用于WP12气缸体模板(图7)。利用造型后在型腔形成的孔洞,铁液充型后,铁液在未凝固状态有效增加此处的退让空间,铁液凝固后,有效加固型腔,增加热湿拉强度,从而防止起皮夹砂缺陷的产生,取得了较明显的效果。

4 结论

通过上述一系列的工艺改进措施,WP12气缸体起皮夹砂废品率由9~10月份的 10.9%,降到了12月份的2.1%,并且在后期的生产中一直比较稳定,提高了WP12气缸体的质量,大大降低了废品损失,取得了明显的效果。

影响铸件产生起皮夹砂缺陷的因素很多,通常是多种因素相互作用的结果,解决和防止缺陷的发生是一个复杂的工艺过程,但只要能在生产过程中发现问题并查找到影响的因素,然后根据实际情况,采取适当的工艺措施,就能取得理想的效果。

[1]刘喜俊.《铸造工艺学》[M].北京:机械工业出版社,1999.

[2]彭显平,张光明,傅骏.怎样防止夹砂缺陷的产生[J].四川工程职业技术学院学报,2007(06).

The Countermeasures for Prevention from Inclusion Defect of Model WP12 Cylinder Block

ZHANG YuJuan,LI KeQiang,ZANG Jia Lun,XING Wei

(Weifang Diesel Engine Power Co.Ltd.,Weifang 261041,Shandong China)

Causes of inclusion defect produced in volume production of rough Model WP12 cylinder block have been analysed with both technological measures of practical solution to such defects and effective result summarized.

Cylinder block;Foundry defect;Inclusion;Performance of molding sand

TG250.6;

A;

1006-9658(2012)02-0015-3

2012-01-10

稿件编号:1201-005

张玉娟(1965-),女,从事气缸体的工艺开发工作