U75V高速轨钢脱碳的影响因素分析

胡盛德,张 静,杭乃勤

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

U75V高速轨钢是应我国铁路钢轨强化改造而研制的微合金共析钢,若在生产过程中控制脱碳不达标,则将导致其强度、硬度、耐磨性和抗疲劳强度下降,严重时还会导致钢轨轨头剥落[1-2]。为此,本文在不同炉内气氛、加热温度、停留时间以及是否采用保护涂料等条件下,对U75V高速轨钢脱碳的影响因素进行分析,以期探讨加热过程中U75V高速轨钢脱碳层的变化规律。

1 实验

1.1 试样的制备

本实验试样取自某厂U75V高速轨连铸钢坯,其断面尺寸为280 mm×380 mm×7 700 mm,化学成分如下:w(C)为0.71%~0.78%,w(Si)为0.50%~0.70%,w(Mn)为0.75%~1.05%,w(V)为0.04%~0.08%,w(Cr)不大于0.15%,w(Ni)不大于0.10%,w(Cu)不大于0.15%,w(P)、w(S)均不大于0.025%。

沿钢坯断面的表面截取试样,试样制作方法见文献[3]。首先在不同炉号的连铸钢坯上热切取一段250 mm坯料,并将热切面刨平,然后切成样条,再将各样条锯切为40 mm×40 mm×40 mm方块,并对试样编号。

1.2 加热工艺

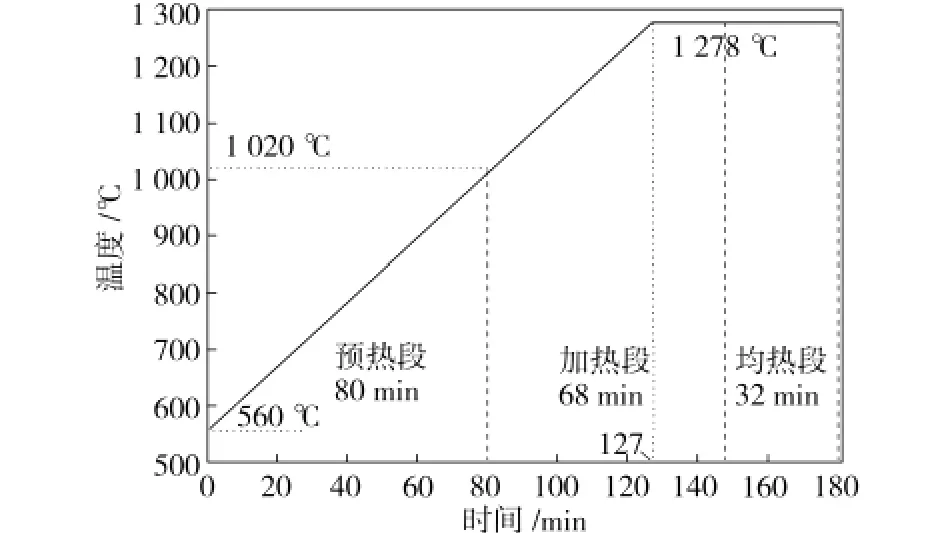

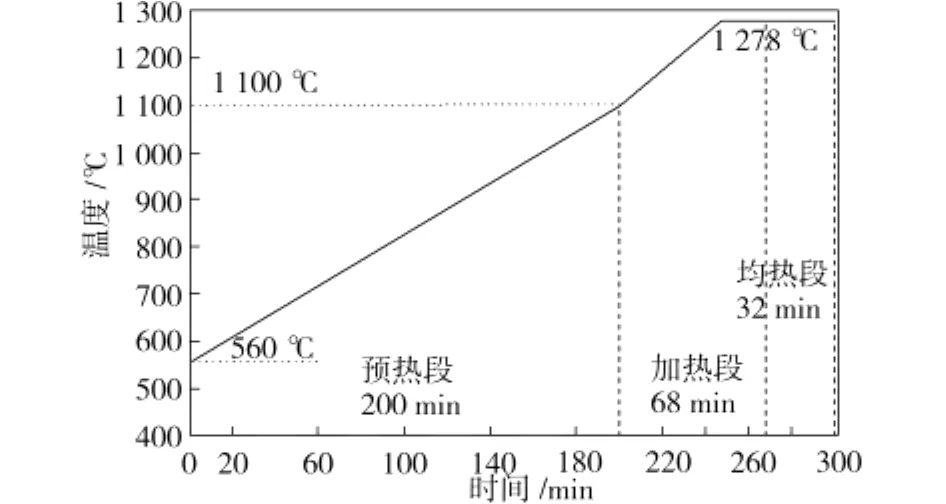

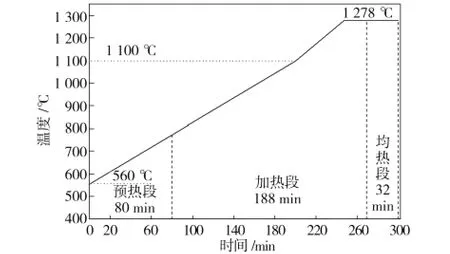

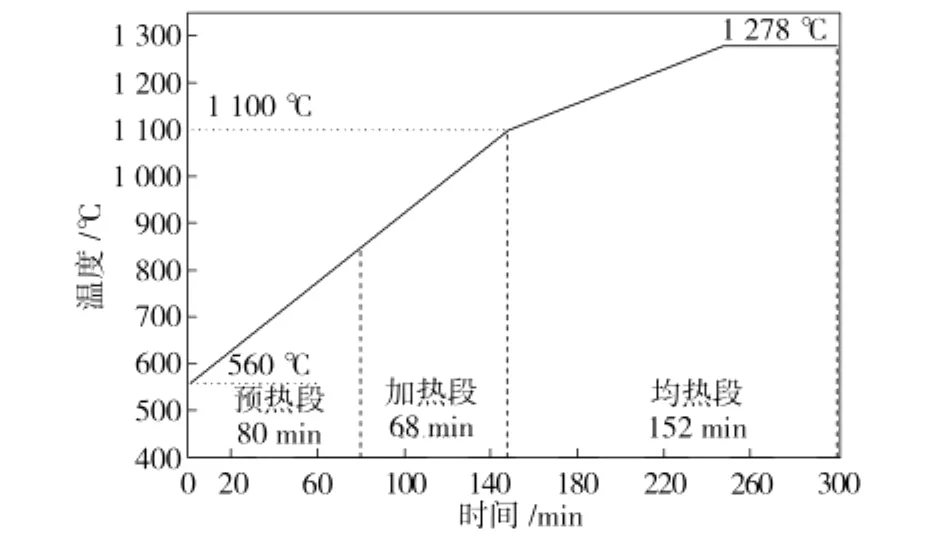

现场步进式加热炉加热钢坯时,钢坯表面是一个逐渐升温的过程,当钢坯运行至加热段中部时,其表面温度基本达到出炉温度。在加热脱碳实验时,由于试样体积小,试样温度与炉温基本一致,因此,模拟现场钢坯表面的升温过程,应对加热炉进行分段升温控制。图1为正常轧制时温控方案,图2~图4为停机待轧时温控方案。为分析不同炉气成分对钢坯表面脱碳的影响,对步进式加热炉各段设定不同的空气消耗系数。

图1 正常轧制温控方案Fig.1 Heating program for normal rolling

图2 停留在预热段温控方案Fig.2 Heating program for pre-heating zone

图3 停留在加热段温控方案Fig.3 Heating program for heating zone

图4 停留在均热段温控方案Fig.4 Heating program for soaking zone

2 结果与分析

2.1 正常轧制时钢坯氧化及脱碳分析

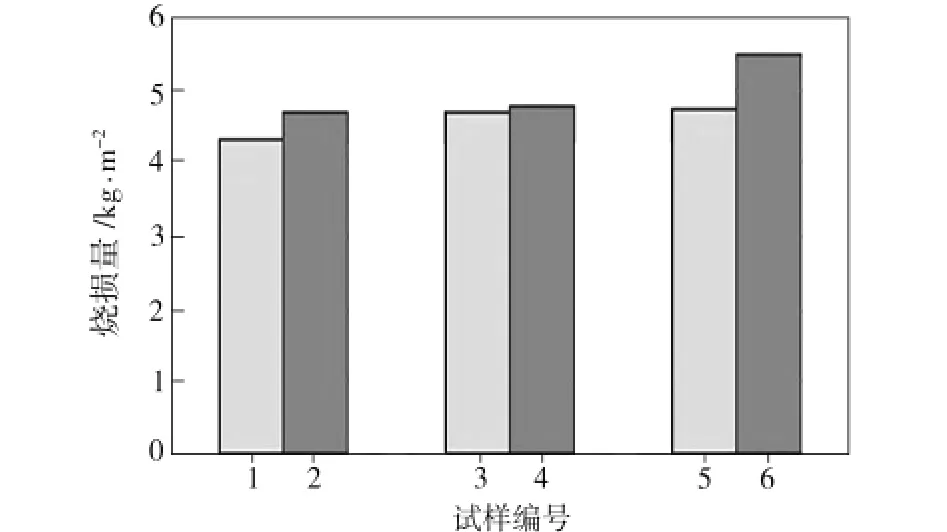

称量加热前和去除氧化铁皮后试样的质量差,将氧化失重转换成单位面积氧化失重量,其结果如图5所示。由图5可看出,2#、4#、6#试样的氧化失重高于1#、3#、5#试样,这是由于2#、4#、6#试样在均热段均为氧化性气氛,而1#、3#、5#试样在均热段均为还原性气氛。当空气消耗系数大于1时,随着消耗系数的增加,含氧量也增加,加热时氧化就越严重。当空气消耗系数小于1时,由于CO2含量远大于CO含量,所以主要发生氧化反应,但加热时亦发生FeO+CO —→Fe+CO2反应,对氧化产生一定的抑制作用。当预热段和均热段空气消耗系数分别为1.2和1.1时,炉内含有较多的O2,试样单位氧化失重最多。各种试样的氧化烧损量均随着预热段空气消耗系数的增大而增加,这是由于氧化性气氛越来越强所致。

图5 试样正常轧制加热后氧化烧损量Fig.5 Oxygenation loss for normal rolling

对试样加热后的脱碳层深度进行多点测量,脱碳层平均深度如图6所示。由图6可看出,3#试样总脱碳层最深,1#、2#、4#试样总脱碳层较浅。当预热段和均热段空气消耗系数均为0.9时,即预热、均热均为还原性气氛时,试样脱碳层深度较薄,其原因是在还原性气氛中形成比较致密的氧化物铁皮,阻止了试样脱碳的发生。当预热段和均热段空气消耗系数分别为0.9和1.1时,总脱碳层厚度变薄,其原因是均热段温度较高,在氧化性气氛条件下试样脱碳速度加快,氧化速度也加快,氧化速度快于脱碳速度。当预热段和均热段空气消耗系数分别为1.1和0.9时,脱碳层深度最厚,其原因是虽然在高温段用还原性气氛能够阻碍试样的氧化脱碳,但在预热段氧化性气氛中,试样表面脱碳层已有一定深度。当预热段和均热段空气消耗系数均为1.1时,总脱碳层深度明显减少,其原因是氧化性气氛加剧脱碳反应,增加了氧化量,使脱碳层随氧化铁皮剥落量增加而加深。当预热段和均热段空气消耗系数分别为1.2和1.1时,总脱碳量少量增加,其原因可能是在此条件下,试样表面形成的Fe3O4变为疏松的Fe2O3,无法阻止氧化脱碳的发生。由此可见,加热炉炉内气氛对U75V高速轨钢脱碳有显著影响。

图6 试样正常轧制加热后脱碳层Fig.6 Decarburization depth for normal rolling

在预热段为还原性气氛、空气消耗系数为0.9以及均热段为氧化性气氛、空气消耗系数为1.1时,试样脱碳层最薄,对氧化的影响较小。当预热段和均热段均为氧化性气氛、空气消耗系数分别为1.2和1.1时,氧化明显增多,在均热段均为相同氧化气氛的情况下对脱碳影响最大。为防止严重脱碳,应尽量避免预热段为氧化性气氛。

2.2 停机待轧时钢坯氧化及脱碳分析

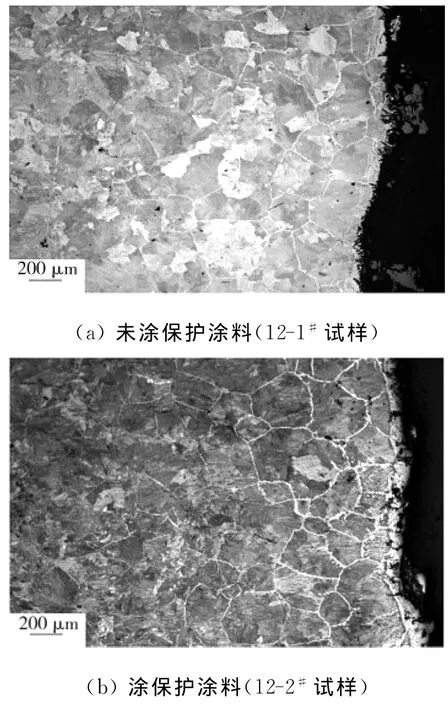

2.2.1 保护涂料对停机待轧时钢坯氧化的影响涂有涂料和未涂涂料试样加热后的微观组织如图7所示。涂料为WEN22022C型抗高温氧化剂。由图7可看出,未涂保护涂料试样的脱碳层由全脱碳层和部分脱碳层组成,脱碳层的铁素体组织粗大;涂有保护涂料试样的脱碳层只有部分脱碳层,其铁素体晶粒较细小。

图7 试样加热后的脱碳层显微组织结构Fig.7 Microstructure of decarburized layer for heated samples

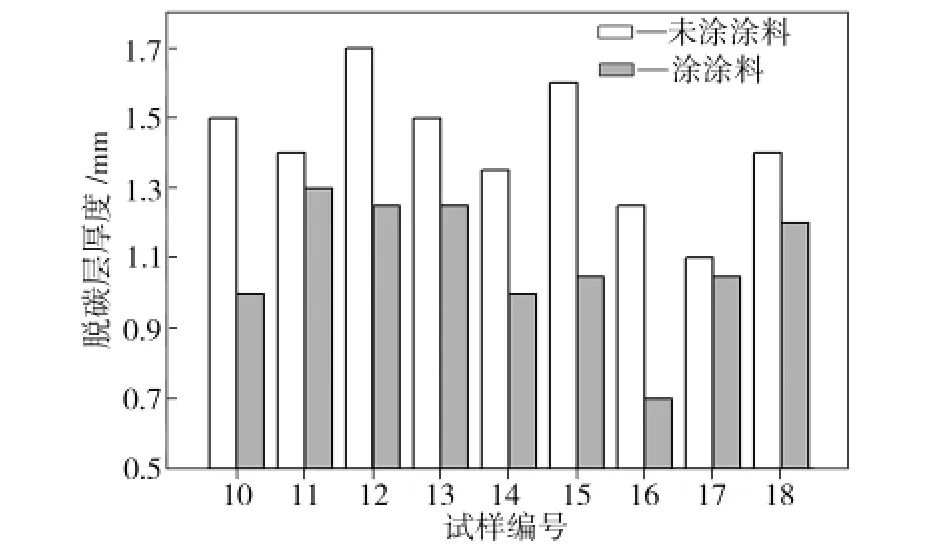

图8为保护涂料对试样脱碳深度的影响。由图8可看出,加热制度相同时,涂有保护涂料的试样加热后脱碳层深度明显降低,涂有保护材料可使试样的脱碳深度减少14%~44%,平均降幅为29.7%。

图8 保护涂料对试样脱碳的影响Fig.8 Effect of protective coating on decarburization

2.2.2 氧化性气氛对停机待轧时钢坯脱碳的影响

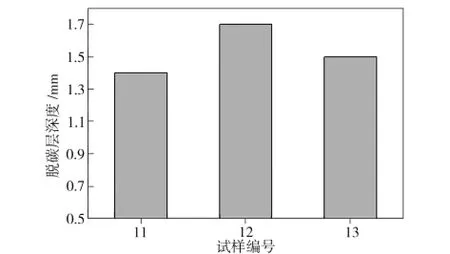

对11#、12#、13#试样进行比较,3个试样仅在预热段空气消耗系数不同,其他加热条件相同,其脱碳层深度如图9所示。由图9可看出,随着预热段空气消耗系数增大,脱碳层深度先增加后下降。12#、13#试样的氧化性气氛比11#试样强,故加快了钢坯脱碳的进行。但12#试样的空气消耗系数比13#试样小,脱碳层深度却比13#试样厚。这是因为加热试样时,一方面外界的氧向钢内扩散,形成钢的表面氧化;另一方面钢中的碳向外扩散,形成钢的表面脱碳层。因此,在强烈的氧化性气氛下,氧化速度和脱碳速度都加快,但当氧化速度大于脱碳速度时,钢坯的脱碳层减薄,但此时金属的损耗量增加[4]。

图9 氧化性气氛对试样脱碳的影响Fig.9 Effect of furnace atmosphere on decarburization

2.2.3 不同停留阶段对钢坯脱碳的影响

图10 不同停留阶段对试样氧化脱碳的影响Fig.10 Oxygenation and decarburization of the sample under different heating programs

图10为停机待轧时3种氧化性气氛相同、停留阶段不同的11#、16#、18#试样脱碳层与氧化烧损量的关系。由图10(a)可看出,试样停留在均热段的脱碳层深度最厚,停留在加热段的脱碳层深度最薄。因此在温度越高的阶段加热较长时间将增加试样脱碳层的深度[5]。但16#试样停留阶段温度比11#试样停留阶段温度要高,脱碳层深度却薄,这是因为16#试样的氧化烧损是3个试样中最严重的(见图10(b)),使其脱碳层深度有所降低。总的来说,18#试样氧化烧损量和脱碳层深度都较大,而11#试样氧化和脱碳较轻,16#试样脱碳层深度虽然最浅,但其金属损耗量却远大于11#试样。这表明在停机待轧时,应尽量使钢坯停留在预热段并采用较低的温度保温,即使在加热段和均热段,也要在工艺条件允许的情况下尽量降低其保温温度。

3 结论

(1)正常轧制时,应尽量避免预热段为氧化性气氛,以便降低脱碳层。停机待轧加热时间达到300 min以上时,在预热段停留保温时钢坯的氧化烧损量和脱碳层较小。在预热段和均热段空气消耗系数分别为1.2和0.8时,钢坯的脱碳层深度最浅。

(2)涂有保护涂料对降低钢坯脱碳效果明显,使用防护涂料使钢坯的氧化烧损减少20%~30%,脱碳层深度平均减少29.7%。

[1] 李革,贾宝华,姜旭.百米U75V钢轨矫直前冷却过程弯曲变形的有限元分析[J].特殊钢,2010,31(3):14-15.

[2] 喻威,刘升,杭乃勤.轧制变形对重轨脱碳深度的影响[J].特殊钢,2011,34(1):30-34.

[3] 黄灿,杭乃勤,张细菊.重轨钢脱碳的研究[J].武汉科技大学学报:自然科学版,2004,27(3):234-236.

[4] 曹安然,李玉芳.弹簧钢用氧化脱碳涂料的制备与性能[J].机械工程材料,2010,34(7):66-69.

[5] 崔娟,刘雅政,黄学启.中碳弹簧钢加热过程脱碳特性的试验研究[J].热加工工艺,2007,36(20):20-23.