醇类化合物对直链淀粉增塑效果的影响

高延敏,周 超,贾宁宁,曾鲁红,陆 银

(江苏科技大学材料科学与工程学院,江苏镇江,212003)

醇类化合物是淀粉塑料重要的增塑剂之一。目前,在醇类化合物作为淀粉增塑方面,刘现峰等[1]研究甘油含量对淀粉泡沫材料的增塑作用及其对材料力学性能的影响,认为在热合机械剪切作用下,甘油分子起到削弱淀粉分子间的氢键作用,可有效减小淀粉分子间的作用力;Angellier等[2]以玉米淀粉为原料、甘油为增塑剂,研究玉米淀粉与甘油之间所形成的氢键作用,从而使玉米淀粉的塑性得到增强;台立民等[3]利用甘油对淀粉进行热塑性改性并对其进行力学性能测试,发现随着甘油含量的增加,淀粉/甘油共混体系的拉伸强度逐渐下降,而冲击强度却逐渐上升。但从醇类增塑剂与分子结构的关系来看,碳原子数以及羟基数对淀粉增塑效果的影响尚不清楚,亦难以观察到增塑剂与淀粉之间的微观作用,其结果一般都是通过推断获得的。为此,本文采用分子动力学模拟法在COMPASS力场下模拟计算不同醇类小分子对直链淀粉增塑后玻璃化温度的影响,并测定不同醇类小分子对直链淀粉增塑后旋转扭矩、氢键削弱作用和力常数的变化,以期为醇类化合物对直链淀粉增塑效果的研究提供理论依据。

1 模型构建与模拟方法

1.1 建模过程

以乙二醇增塑直链淀粉为例,首先利用分子模拟软件(MS)中的Visualizer模块建立葡萄糖基本结构单元模型,并对所画结构用Smart Minimization方法进行结构优化(即能量最小化)。当迭代能量达到4.181 J/mol或迭代次数达到10 000次时停止计算,以得到能量最小的相对合理构象;然后选择合适的头尾原子,利用Visualizer模块构建30个重复单元的以头尾方式相连的直链淀粉模型,并用Smart Minimization方法对其进行结构优化,迭代次数仍为10 000次。优化后的直链淀粉模型如图1所示。

图1 能量最小化后的直链淀粉模型Fig.1 Amylose model after energy minimization

构建直链淀粉模型后,再构建乙二醇结构模型。乙二醇是小分子,只需利用软件画出乙二醇结构,然后对其进行能量最小化即可。乙二醇分子能量最小化后的结构模型如图2所示。

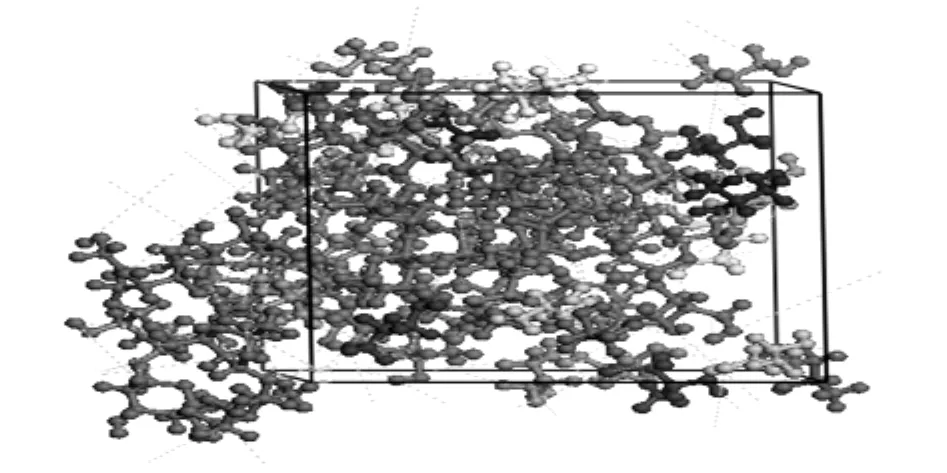

直链淀粉和乙二醇分子模型构建后,需进一步建立直链淀粉/乙二醇的无定形模型,对其添加一定的周期边界条件,以便进一步分析两者组成的体系。选择每一种w(增塑剂)为30%,利用MS软件中的Amorphous Cell模块构建无定形模型,构建温度为298 K,初始密度为1.35 g/cm3,淀粉密度为1.5 g/cm3,乙二醇密度为1.115 g/cm3。以淀粉为70%、乙二醇为30%混合后计算组合密度。为了减少“尺寸效应”而又不至于使计算量过大,构建模型中一般包含1 000个左右的原子,故该模型中包含1条直链淀粉和33个乙二醇分子。含氢键乙二醇/直链淀粉的无定形能量最小化模型如图3所示。

图2 能量最小化后的乙二醇结构模型Fig.2 Glycol model after energy minimization

图3 乙二醇/直链淀粉的无定形能量最小化模型Fig.3 Energy minimizied model of amorphous S/G crystal

1.2 分子动力学(MD)模拟

为更好地分析直链淀粉与增塑剂之间的作用,首先根据淀粉中氢键可能存在的形式,分别对其进行优化模拟,然后对优化后的模型每隔50 K从298 K升温至598 K再降温至298 K进行5循环的“退火处理”。将退火处理后的乙二醇/直链淀粉无定形模型进行退火时间为1 000 ps、时间步长为1 fs、温度为298 K的等温等压(NPT)系综MD模拟。为保持计算精度,退火后再进行降温处理,其降温过程如下:由440 K降温至200 K,降温步长为15 K,降温系综为NPT,模拟时间250 ps,后50 ps为取样阶段,可得比体积与随温度关系的数据。运用NPT系综进行MD模拟时,采用Andersen控温和Berendsen控压方法,各分子起始速度按Maxwell分布取样,采用Velocity Verlet算法求解,非键截取半径取0.95 nm,样条宽度取0.1 nm,缓冲宽度取0.05 nm,时间步长为1 fs,选择COMPASS力场[4]。

2 实验

2.1 试剂与仪器

实验所用试剂主要有直链淀粉(直链含量为99%)、乙二醇、1,2-丙二醇和丙三醇,以上均为分析纯。

实验所用仪器设备主要有XRM-4000型哈克转矩流变仪、50 L高速混合机、FTS 2000型FT-IR红外光谱仪和DZF-6050型真空干燥箱。

2.2 实验方法

2.2.1 原料的准备

将直链淀粉在100℃温度下烘12 h,烘干后的直链淀粉和增塑剂按照一定的比例放入高速混合机中共混20 min,共混后的物料装入密封塑料袋中放置24 h。

2.2.2 共混物的表征

(1)旋转扭矩测试。将100 g按比例配制的淀粉和增塑剂加入哈克转矩流变仪的密炼器中直接共混密炼,混炼温度为120℃-130℃-125℃,通过淀粉在塑化过程中扭矩随时间的变化来表征淀粉塑化剂对淀粉内氢键的削弱破坏情况。

(2)傅里叶红外光谱分析。把样品在热台上熔融压膜或者直接用机械切片法成膜,然后采用FTS 2000型红外光谱仪进行扫描测试。

3 结果与讨论

3.1 醇类增塑剂对淀粉玻璃化温度的影响

醇类化合物对淀粉有一定的增塑作用,但尚不清楚增塑效果与分子结构之间的作用关系。为此,本文通过改变醇类化合物碳原子和羟基数目研究其与增塑效果的关系。根据自由体积理论[4-6],在一定范围内由NPT系综下的MD模拟所得到的比容对温度作图,在Tg上下温度范围的数据点作线性拟合分别得到两条直线,两直线交点的横坐标即为T[7]g。图4为醇类增塑剂增塑直链淀粉的比体积-温度曲线。

由图4可看出,乙二醇增塑体系的玻璃化温度为315 K,1,2-丙二醇增塑体系的玻璃化温度为365 K,即乙二醇增塑体系增塑效果优于1,2-丙二醇增塑体系,由此可见,当醇类小分子含羟基数相同时,碳链越短,对直链淀粉的增塑效果就越好。这是由于碳链越短,小分子越容易渗透到淀粉分子之间。一方面碳链(醇类)可以增大直链淀粉分子之间的距离,减小淀粉分子链之间的相互作用;另一方面醇类小分子的羟基与直链淀粉羟基之间形成氢键,减小淀粉分子中羟基之间形成氢键的几率。从图4还可看出,丙三醇增塑体系的玻璃化温度为331 K,丙三醇对直链淀粉的增塑效果比1,2-丙二醇要好。由此可见,当所含的碳原子数相同时,醇类小分子每个分子中所含的羟基数越多,对直链淀粉的增塑效果就越好。这是因为羟基数越多,就有更多的直链淀粉中的羟基被醇类小分子所代替而形成氢键,减少直链淀粉分子内与分子间氢键的密度。由玻璃化温度可看出,不同醇类增塑剂对直链淀粉的增塑能力为:乙二醇>丙三醇>1,2-丙二醇。

图4 醇类增塑体系的比体积-温度曲线Fig.4 Specific volume-temperature curves of alcohol plasticized system

图5为3种不同醇类增塑剂增塑直链淀粉体系的转矩-时间曲线图,w(增塑剂)均为30%。由图5可看出,乙二醇、1,2-丙二醇、丙三醇增塑体系的平衡扭矩分别为8、35、20 N·m。乙二醇增塑体系材料的平衡扭矩最小,表明醇类化合物中乙二醇的增塑效果最好,这是因为乙二醇的空间位阻小,更易于扩散进入淀粉分子晶区中,作为氢键受体,与淀粉间形成强氢键,因而能更大程度地削弱淀粉中的氢键。由图5还可看出,3种增塑剂对淀粉的增塑效果为:1,2-丙二醇<丙三醇<乙二醇。玻璃化温度模拟法与旋转扭矩实验所测得结果是一致的。

图5 不同醇类增塑剂增塑直链淀粉体系扭矩-时间曲线Fig.5 Torque-time curves of amylose systems with different alcohol plasticizers

3.2 醇类增塑剂对直链淀粉中氢键削弱作用的红外光谱分析及力常数变化

图6 醇类增塑直链淀粉红外光谱Fig.6 FTIR spectra of alcohol plasticizing amylose

图6为醇类增塑剂增塑后直链淀粉体系的红外光谱。图6中a曲线是含量为30%的乙二醇塑化直链淀粉体系,在3 263 cm-1附近存在较宽的吸收峰,其为塑化体系直链淀粉分子链上的羟基(O—H)吸收峰;1 148 cm-1处对应的是塑化直链淀粉中C—O—H基团的C—O伸缩振动峰;1 014 cm-1处为塑化直链淀粉中C—O—C基团的C—O伸缩振动峰。图6中b曲线是含量为30%的1,2-丙二醇塑化直链淀粉体系,在3 288 cm-1附近的较宽吸收峰为塑化直链淀粉分子链上的羟基(O—H)吸收峰;1 148 cm-1处对应是塑化直链淀粉中C—O—H基团的C—O伸缩振动峰;1 019 cm-1处为塑化直链淀粉中C—O—C基团的C—O伸缩振动峰。图6中c曲线是含量为30%的丙三醇塑化直链淀粉体系,在3 278 cm-1附近存在较宽的吸收峰,其为塑化直链淀粉分子链上的羟基(O—H)吸收峰;1 148 cm-1处对应的是塑化直链淀粉C—O—H基团的C—O伸缩振动峰;1 016 cm-1处为塑化直链淀粉中C—O—C基团的C—O伸缩振动峰。对于O—H吸收峰,相比原直链淀粉的3 438 cm-1处吸收峰,醇类化合物塑化后体系材料的O—H吸收峰分别移至3 263、3 288、3 278 cm-1,这表明醇类化合物与直链淀粉间形成了氢键O—H—O。对于羟基中C—O的伸缩振动峰,从原淀粉的1 160 cm-1移至塑化淀粉的1 148 cm-1,表明醇类小分子可以和淀粉间形成氢键,但波数变化很小,表明这种氢键形成的几率很小。对于C—O—C基团中的C—O伸缩振动峰,相比较原直链淀粉1 020 cm-1吸收峰而言,醇类化合物塑化淀粉均有所下降,表明醇类小分子能与直链淀粉的C—O—C基团形成氢键。醇类化合物塑化淀粉IR吸收峰波数降低越多,醇类小分子与直链淀粉间形成氢键的几率就越大。通过比较三类醇类增塑直链淀粉可知,乙二醇增塑直链淀粉吸收峰波数为1 014 cm-1,其降低了6 cm-1;1,2-丙二醇增塑直链淀粉吸收峰波数为1 019 cm-1,其降低了1 cm-1;丙三醇增塑直链淀粉吸收峰波数为1 016 cm-1,其降低了4 cm-1。表明乙二醇与直链淀粉间形成氢键的几率最高,丙三醇次之,1,2-丙二醇最低。

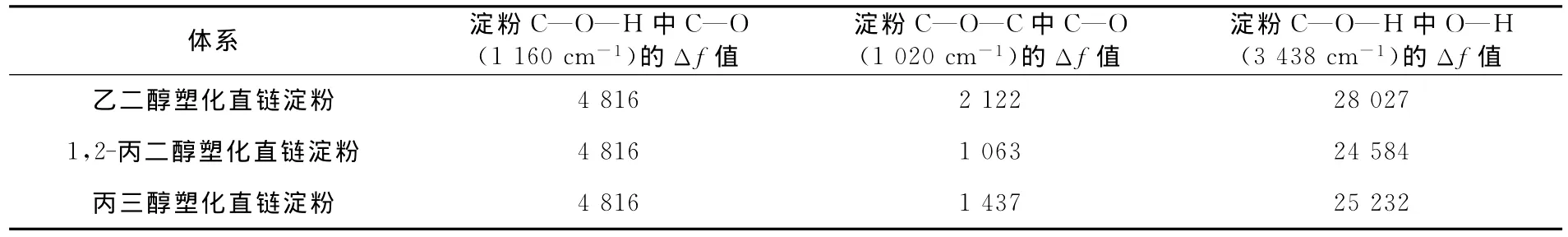

根据简谐振子模型理论[8],通过红外光谱实验得出吸收峰波数,并对乙二醇、1,2-丙二醇、丙三醇与直链淀粉间形成氢键的相关基团的力常数变化进行计算,其结果如表1所示。

表1 红外吸收峰波数对应的与氢键形成基团的Δf值Table 1Δf values of the groups of hgdrogen bond corresponding to the IR adsorption peak of amylose

由表1可看出,不同醇类增塑剂对不同基团的Δf影响有很大差别。醇类化合物塑化直链淀粉C—O—H中C—O的Δf值一直不变,这表明C—O—H中C—O几乎不参与形成氢键;而C—O—H中O—H的Δf值有较大的变化,表明塑化直链淀粉中C—O—H的氢原子参与形成氢键的几率较大。同时塑化直链淀粉C—O—C中C—O的Δf值变化较大,表明C—O—C中C—O参与形成氢键的几率也较大。Δf值越大,增塑剂与直链淀粉间越容易形成氢键,即增塑剂对直链淀粉中氢键的消弱作用就越强。由表1还可看出,乙二醇增塑直链淀粉的C—O—H中O—H的Δf值和C—O—H中O—H的Δf值最大,丙三醇塑化直链淀粉次之,1,2-丙二醇最小。这进一步表明乙二醇与淀粉间形成氢键的能力最大,其次是丙三醇,1,2-丙二醇最小。

4 结论

(1)醇类小分子均在不同程度上对直链淀粉有增塑作用,并且增塑能力的大小与醇类小分子的分子大小及其含有的羟基数有关。在羟基数相同的情况下,醇类化合物含碳原子数越少,即分子越小,对直链淀粉的增塑能力越强;在碳原子数相同的情况下,醇类化合物分子含有的羟基数越多,对直链淀粉的增塑能力越强。醇类化合物对直链淀粉的增塑能力顺序为:乙二醇>丙三醇>1,2-丙二醇。

(2)通过分子动力学模拟得出的结果与实验得出的结论基本一致,因此可以用分子模拟的方法研究醇类增塑剂对直链淀粉的增塑。

[1] 刘现峰,王苓,于磊,等.甘油增塑淀粉泡沫材料的塑化性能及力学性能[J].山东理工大学学报,2007,21(3):50-53.

[2]H Angellier,S Molina-Boisseau.Thermoplastic starchwaxy maizestarch nanocrystals nanocomposites[J].American Chemical Society,2006,7(2):531-539.

[3] 台立民,韵卓.淀粉塑化改性机理和研究进展[J].安徽农业科技,2010,21(2):50-58.

[4] 付一政,刘亚青.不同构型聚丙烯的玻璃化转变温度的分子模拟[J].分子科学学报,2009,25(1):1-4.

[5] K G Wagner,M Maus,A Kornherr.Glass transition temperature of a cationic poly methacrylate de-pendent on the plasticizer content-simulation vs experiment[J].Chemical Physics Letters,2005,406:90-94.

[6] A Simperler,A Kornherr,R Chopra,et al.The glass transition temperatures of amorphous trehalose-water mixtures and the mobility of water:an experimental and in silico study[J].Carbohydrate Research,2007,342:1 470-1 479.

[7] 高延敏,毛慧文,曾鲁红,等.PP-g-(MAH-co-St)对PP/SMA相容性及力学性能影响的研究[J].武汉科技大学学报,2012,35(2):96-101.

[8] M Merzliakov.Method and apparatus for rapid temperature changes:US,7626144[P].2009-12-01.