RCAR试验用可变形壁障的有限元数值模拟

王立振,陈昆山,洪 亮

(江苏大学汽车与交通工程学院,江苏镇江 212013)

RCAR试验用可变形壁障的有限元数值模拟

王立振,陈昆山,洪 亮

(江苏大学汽车与交通工程学院,江苏镇江 212013)

以RCAR保险杠试验最新法规要求为依据,构建了试验装置的可变形吸能壁障三维几何模型,经HYPERMESH划分网格后导入ANSYS环境中,对可变形吸能壁障进行了垂直和偏心加载两种状态的准静态性能数值模拟。分析结果表明:两种加载方式下,吸能块的变形合理,其载荷位移曲线均位于法规要求的区间,表明所建有限元模型符合该法规试验要求,可用于后续开展RCAR保险杠虚拟试验平台研究。

RCAR;可变形壁障;有限元模型;仿真

随着汽车保有量的增加,交通事故相应增多,行人安全越来越成为各种社会问题的焦点。汽车保险杠是交通事故发生时汽车保护乘员安全的第一道屏障,也是发生碰撞时降低行人生理损伤的重要缓冲装置。发生非致命的低速碰撞时,设计性能良好的保险杠不仅要最大程度保护车内乘员以及被撞行人的安全,而且应将车辆前后端易损部件的损坏降至最低。

汽车维修研究协会RCAR是一个通过减少汽车损伤性,改进汽车维修性,提高汽车安全性,增加汽车可靠性,致力于降低保险费率的国际组织[1]。所制定的低速碰撞规程是对汽车进行损害及可维修性评估的重要评价方法,已为欧盟国家普遍接受,也被许多汽车制造企业采用进行指导设计。

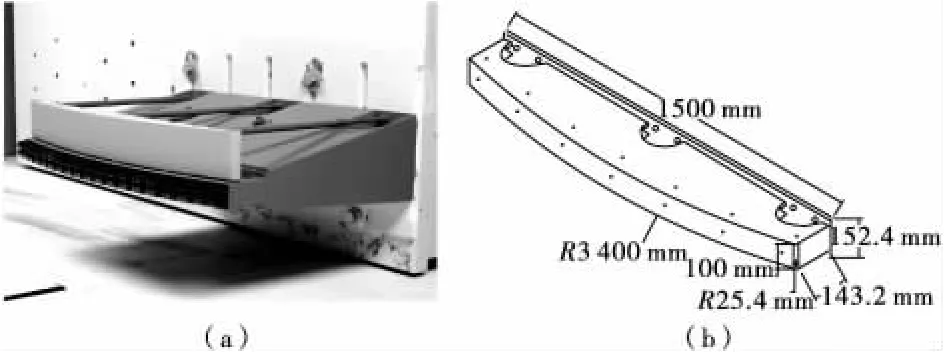

2010年9月RCAR发布了最新版保险杠试验规程[2],该试验方法考虑了碰撞时的钻撞和骑撞情况。碰撞装置如图1,可变形碰撞壁障由一个钢质壁障体,一个可变形吸能块,一个塑料罩板和一个挡板装置组成,可以更加真实的模拟实际的车辆保险杠。

图1 碰撞试验Fig.1 Collision test

实际进行保险杠低速碰撞时,采用可变形吸能壁障模拟受撞汽车的保险杠总成。笔者通过计算机仿真的有限元方法进行虚拟试验研究,以节省大量的人力、物力和财力,缩短研发周期,降低研发成本。开发出符合法规要求的可变形壁障仿真模型,对于开展汽车低速碰撞的计算机仿真研究具有重要意义。

1 可变形壁障的结构

1.1 结构要求

图2为新型壁障实物图,其主体是一个碳钢材料的刚性结构,全宽为(1 500±25)mm。前部是一个半径为(3 400±25)mm的弧状结构,高度为(100±2)mm。壁障体中心的深度需大于230 mm,安装在一个高度可调不可变形的固定撞击墙上。壁障体的两端需分别设一半径为25.4 mm的倒角。为防止车辆碰撞时发生骑撞和钻撞现象,该壁障上部还设有一个挡板,由不低于8 mm厚度的钢板做成,半径和宽度与壁障体尺寸相同,安置在壁障体竖直表面的后方(25±1)mm处。挡板下表面与壁障体上表面之间需预留一个不大于10 mm的间隙,以保证吸能块罩板滑动时不受损坏。挡板两端也相应分别设有半径为25.4 mm的倒角。

图2 可变形吸能壁障Fig.2 Deformable energy absorber

可变形吸能块所用材料没有特别指定,可以使用铝蜂窝、铝蛋箱或者热塑料。法规规定,缓冲吸能块没有必要必须是一整体,只要其尺寸、吸能曲线、表面硬度以及摩擦系数在指定的范围即可。当前的主流设计缓冲吸能块前部还装有一个单独的罩板。吸能块长度需和壁障的长度一致,宽3 400 mm,深50 mm,横截面的上下表面成一半径为(150±2)mm的弧度。

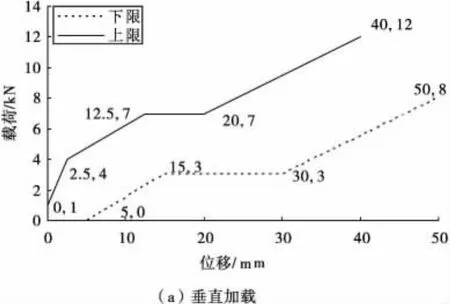

1.2 性能要求

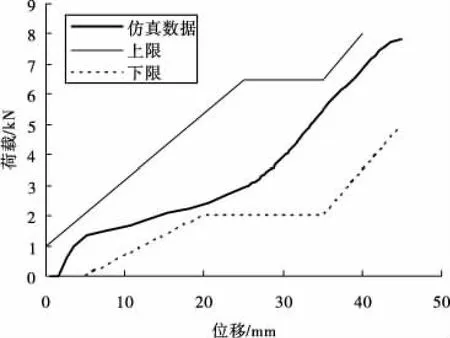

缓冲吸能块变形特性由撞击过程中载荷-变形曲线来描述,它反映了吸能块的变形刚度。验证方法分为两部分,垂直加载和偏心加载。载荷-变形曲线应满足一定的条件,法规要求吸能块的载荷-变形曲线应分别介于由图3相应上下限组成的带状范围内。

图3 吸能块载荷变形区间Fig.3 Energy absorber force deflection corridors

垂直加载试验装置为一个长度160 mm,宽度足以覆盖整个吸能块高度的碳钢材料矩形块。偏心加载试验装置则要求加载方块长度为160 mm,宽度可覆盖吸能块高度的1/2,而且需能在加载时绕接触面旋转,结构如图4。

2 可变形壁障的有限元模型

2.1 三维模型的构建

在有限元分析过程中,模型的准确性和合理简化具有极其重要的意义。模型的准确性直接决定分析的有效性,而模型的合理简化则能降低模型的复杂程度,节省建模和运算的时间[3]。合理的模型简化对仿真结果影响甚微。

为保证有限元分析时具有适当的计算精度和较高的计算效率,在建模前要对模型的组成部件进行分析、筛选和简化。对于那些基本不影响分析结果和影响不大的部件,可以进行简化。如某些构件的小孔、倒角、退刀槽等,往往会增加三维模型的复杂度,也会给后面的有限元建模带来麻烦,在划分有限元网格时,一些小的线倒角和面倒角往往会导致单元质量不合格。而且这些细节有时可以加强或者减弱结构的局部刚度,尤其是在碰撞区和塑性变形区。这种刚度变化会干扰载荷以及变形的传递路径,进而影响整体结构的变形[4]。在建模前应认真分析这些细节,将不必要的细节简化掉。

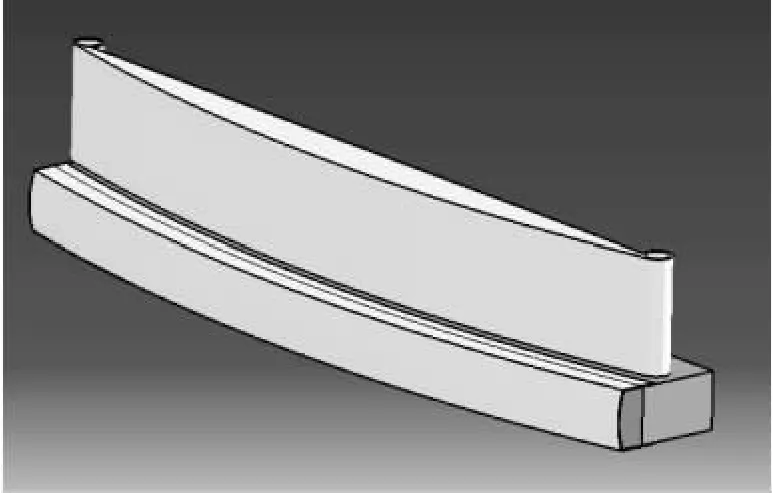

文中壁障体采用实体结构,将吸能块表面的沟槽等简化为平滑圆弧面,从而将有限元分析类型定义为材料非线性问题。在CATIA软件中建立三维模型如图 5[5-6]。

图5 新型壁障三维模型Fig.5 Three-dimensional model of the new barrier

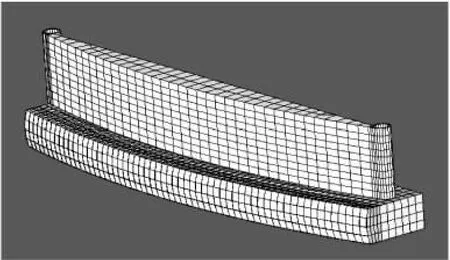

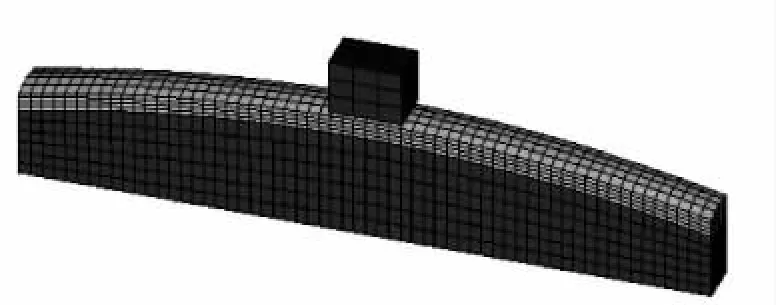

2.2 有限元模型的构建

将建立的三维实体模型导入HYPERMESH软件中进行有限元网格的划分。其中吸能块,壁障体和挡板采用solid实体单元,抽取中面后的吸能块罩板采用壳单元。各部分共4 443个单元,6 238个节点。所建网格模型及各部分划分单元及节点情况见表1及图6。

表1 壁障各部分单元及节点数目Table 1 Elements and nodes numbers of the barrier parts

图6HYPERMESH环境下的网格模型Fig.6 Meshed model in HYPERMESH

鉴于碰撞时的能量主要由缓冲吸能块吸收,同时为简化仿真过程,减少仿真计算时间,壁障上部的挡板以及缓冲吸能块前部罩板未予导进ANSYS。根据法规中对缓冲吸能块的试验要求(图3),在ANSYS中,完成建立加载方块的有限元模型。文中缓冲吸能块采用蜂窝铝材料,密度为400 kg/m3,杨氏模量为 100 MPa,泊松比为 0.3[7-8];加载小块与壁障体采用碳钢材料,其密度为7 850 kg/m3,杨氏模量 210 GPa,泊松比为 0.3。

约束壁障体部分的6个自由度,对矩形加载块施加7.5 mm/s的恒定速度,建立垂直加载有限元模型(图7)。图中,加载方块共划分为27个网格,形成64个节点。

图7 ANSYS环境下的有限元模型Fig.7 Finite element model in ANSYS

3 可变性壁障模型的验证

为检验所建模型的正确性,下面对两种工况进行验证。法规要求在万能试验机上进行刚性方块压向吸能块的准静态试验,试验加载速度为450 mm/min。

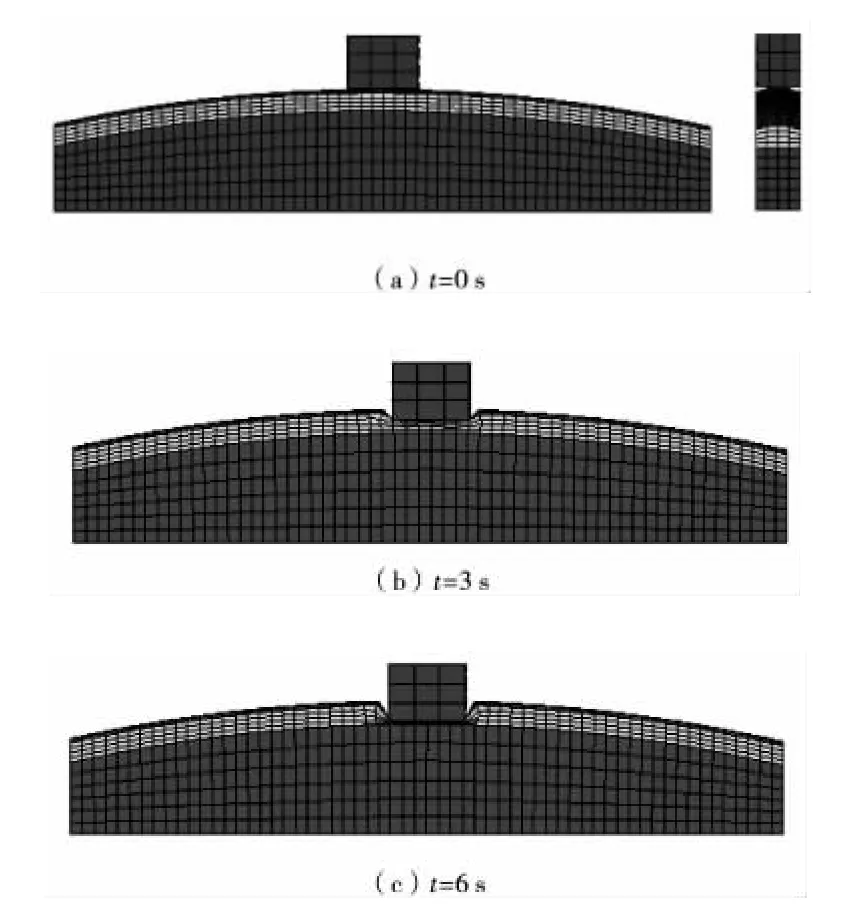

3.1 垂直加载

根据试验要求,约束壁障体的所有自由度,定义吸能块和加载方块之间采用面-面接触,生成Contact 174接触对,在吸能块上施加7.5 mm/s的载荷,定义求解的加载形式为静态,载荷子步300,定义输出控制,设定求解时间为6 s,在solution求解器中进行计算。

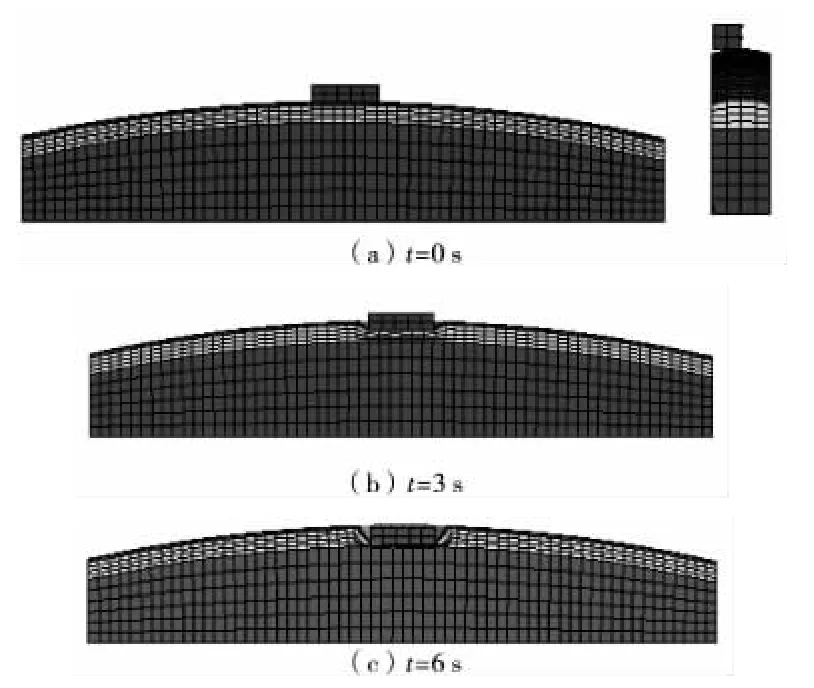

求解完毕,进入通用后处理器查看求解结果,分别取t=0,3,6 s的模型结构变形图与位移等值线图进行分析。3个子步的仿真结果见图8和图9。

图8 模型结构变形Fig.8 Deformed shape of the model

图9 模型的位移等值线Fig.9 Displacement contour of the model

取节点3 368的载荷位移曲线进行分析并与法规要求图3(a)进行对比,如图10。可见,所得结果可较好地处于上下限之间的带状区域。

图10 模型的垂直载荷-位移曲线Fig.10 Load-displacement of the model-perpendicular loading

3.2 偏心加载

根据试验要求,通过对160 mm×50 mm×60 mm的方块施加7.5 mm/s的载荷,定义求解的加载形式为静态,载荷子步300,定义输出控制,设定求解时间为6 s,在solution求解器中进行计算,得到该工况t=0,3,6 s时模型结构变形图与位移等值线图,见图11和图12。

图11 模型结构变形Fig.11 Deformed shape of the model

图12 模型的位移等值线Fig.12 Displacement contour of the model

取节点3 362的载荷位移曲线进行分析并与法规要求图3(b)进行对比,如图13。可见,所得曲线位于上下限组成的带状区域内,趋势良好,符合规程试验要求。

图13 模型的偏心载荷-位移曲线Fig.13 Load-displacement of the model-eccentric loading

4 结论

可变形吸能壁障是RCAR低速碰撞试验的重要装置,其三维模型及有限元模型的合理构建是开展有限元仿真的必要前提。通过仿真得到了可变形缓冲吸能块的载荷-变形曲线,经对比都位于RCAR法规要求的约束范围内,证明建立的可变形壁障模型是正确的,可用于汽车保险杠低速碰撞过程的计算机模拟仿真,同时,可为RCAR低速碰撞的虚拟试验提供参考。

[1]Villalonga L R,Enderich T.Advanced Simulation Techniques for Low Speed Vehicle Impacts[M].Frankenthal,Germany:LS-DYNA Anwenderforum,2007:25-35.

[2]Research Council For Automobile Repairs.RCAR Bumper Test:Issue 2.0 [M].Stockholm:[s.n],2010:1-32.

[3]陈晓东,苏清祖,程勇,等.汽车侧碰移动变形壁障有限元模型的开发[J].汽车工程,2003,25(3):260-263.

Chen Xiaodong,Su Qingzu,Cheng Yong,et al.The finite element modeling of moving deformable barrier for vehicle side impact[J].Automotive Engineering,2003,25(3):260-263.

[4]陈晓东,尹同耀,朱西产,等.汽车侧面碰撞计算机仿真方法[J].汽车工程,2004,26(1):35-69.

Chen Xiaodong,Yin Tongyao,Zhu Xichan,et al.A computer simulation on vehicle side crash[J].Automotive Engineering,2004,26(1):35-69.

[5]ARUP.Research Council for Automobile Repairs(RCAR)Bumper Barrier Model:User Manual[M].Solihull,West Midlands:ARUP,2008:1-8.

[6]ARUP.Research Council for Automobile Repairs(RCAR)Bumper Barrier Model:Development Report[R].Solihull,West Midlands:ARUP,2008:1-13.

[7]王闯,刘荣强,邓宗全,等.蜂窝结构的冲击动力学性能的试验及数值研究[J].振动与冲击,2008,27(11):56-61.

Wang Chuang,Liu Rongqiang,Deng Zongquan,et al.Experimental and numerical studies on aluminum honeycomb structure with varies cell specifications under impact loading[J].Vibration and Shock,2008,27(11):56-61.

[8]孙德强,张卫红,孙玉瑾.蜂窝铝芯的弹性模量和材料效率分析[J].力学与实践,2008,30(1):35-40.

Sun Deqiang,Zhang Weihong,Sun Yujin.Elastic moduli and material efficiency of aluminum honeycomb cores[J].Mechanics and Practice,2008,30(1):35-40.

Finite Element Numerical Simulation of Deformable Barrier in RCAR Test

Wang Lizhen,Chen Kunshan,Hong Liang

(College of Automotive& Traffic Engineering,Jiangsu University,Zhenjiang 212013,Jiangsu,China)

According to the latest RCAR Bumper Test,a three-dimensional geometric model of the barrier was built.The 3-D model was meshed in HYPERMESH and then imported to ANSYS.The performance quasi-static test of the model under perpendicular loading and eccentric loading was simulated in ANSYS.The results show that the model deforms reasonablely under both loading conditions,and the forces and deflections fall within the corridors required in the regulation.The built finite element model can meet the requirements in the test,and can be used in the following research of bumper virtual experimental platform.

research council for automobile repairs(RCAR);deformable barrier;finite element model;simulation

U467.1

A

1674-0696(2012)04-0857-05

10.3969/j.issn.1674-0696.2012.04.29

2011-09-30;

2012-04-07

王立振(1984—),男,山东菏泽人,硕士研究生,主要从事汽车碰撞有限元分析方面的研究。E-mail:lizhen20052005@126.com。