汽车冷却系统的设计及匹配试验

赖焕萍,严 格

(柳州五菱汽车工业有限公司,广西 柳州 545007)

汽车动力系统可靠性的好坏,与发动机冷却系统的好坏有着直接的关系,好的冷却系统可以把发动机和传动装置受热件所传导出来的热及时散发到周围环境中去,使发动机和传动装置获得可靠和有效工作的热状态,既不过热,也不过冷,既有良好的动力性和经济性,又有良好的工作可靠性。

汽车冷却系统的热传递部件,主要有水泵、散热器、风扇和导风罩,调节零件是节温器。当车辆在温和和较冷的环境下运行时,冷却系统的调节零件把冷却介质的温度控制在希望的范围内;当车辆在酷热的环境下运行时,热传递部件及调节零件又使冷却介质维持在规定的水平以下。

汽车冷却系统设计的主要步骤为:

(1)确定冷却系统的性能要求;

(2)确定发动机散热量和冷却液流量;

(3)选择散热器、风扇等冷却系统部件;

(4)冷却系统试验

下面是笔者在五菱某车型冷却系统的匹配设计及试验中的一点体会。在样车试制的初期,出现了发动机水温不能满足设计要求的情况,本文针对此问题从设计计算到整车试验,展开了相关论证。

1 冷却系统的性能要求

车辆冷却系统的性能要求,是基于车辆运行的最高环境温度和在最恶劣冷却条件下的行驶车速而规定的,主要有如下几点:

(1)发动机出水口温度与环境温度的温差限值TTD,这是设计来防止发动机冷却液出口温度超过其最高冷却液温度限值——当车辆在最恶劣冷却条件下运行时,可能遇到的发动机水温。对大多数公路车辆来说,冷却系统所遇到的最恶劣的状态,发生在车辆满载爬长坡时,此时发动机的热负荷最大,且车辆的行驶速度相对较慢。

(2)最小爬坡车速,主要基于车辆的总质量和发动机功率水平,其将影响冷却试验的空气流量,最小爬坡车速一般为(8~10)km/h。

(3)限制环境温度(LAT),就是在发动机冷却液温度达到车辆能运行的最高环境温度。一般车辆设定为45℃,最高环境温度限值=LAT+TTD。

因此,在冷却系统试验中,冷却系统应能达到发动机出水口温度与环境温度的温差限值TTD的能力,才能满足设计环境的应用要求。

2 样车冷却系统试验问题分析

要验证整车冷却系统是否能平衡发动机的热量,即使通过了严密的计算,也还须对整车的冷却系统进行试验,才能最后确定冷却系统的各零部件匹配的合理性。为此我们进行了匹配设计后样车的冷却系统的试验验证,但验证的结果发现并不能满足设计要求,出现了水温高的问题,针对这个问题我们展开了日下分析及验证试验:

2.1 满载试验时出现的问题

对两台试验样车进行了满载路试,出现了如下问题:

(1)在城市工况时,如果踩刹车多,停车起步多,则会水温高;

(2)车速超过70 km/h时,水温高;

(3)爬山时水温高;

(4)发动机仓过热,热量散发不出去,特别是发动机仓盖板,热得都变形了。

问题的出现让我们深思,水箱的选择是足够大了的,散热量比最初设计的增加了23%,散热面积比最初设计的增加了72.8%,迎风面积比最初设计的增加了50%,居然还会出现水温高的问题。

2.2 对问题的分析

针对以上问题,我们从冷却风道上思考,仔细观察整车发动机仓的内部结构布置,发现如下问题:

(1)导风罩与散热器不匹配。最初选择的电子扇的最大外径太小,水箱大部分散热面积被导风罩盖住,在整车高速行驶时,由于导风罩挡住了出风口,对自然空气流动有严重的影响,这严重影响了高速的空气流动,无形中减少了水箱的散热面积,所以导致了高速行驶时出现水温高的现象;

(2)水箱布置中与冷凝器重叠过多,且两者之间的间隙小,最小处仅为2~4 mm,这也严重地影响了水箱的散热面积的正常发挥,影响了冷却效果;

(3)水箱上安装梁与水箱距离小,仅为0~5 mm,这也减少了水箱的散热面积;

(4)发动机仓的排风口小,排风口面积小于水箱的进风口面积,排气背压大,热风难以排出去;

(5)水箱的进风面积小,前保险杠上的进风口离水箱的正面距离太近,有的地方几乎与散热器的进风口处为0距离,这严重地影响了冷却效果;

(6)发动机仓内的冷却通风无导流,发动机后的前隔板全部为直角,而且发动机后部离前隔板距离太近,最小处距离仅为40 mm,这严重地影响了冷却风经过发动机后流往外部,影响了各种工况的通风散热。

3 对不合理结构的分析及改进试验

3.1 对导风罩与散热器不匹配的改进

针对 2.2 节中(1)、(2)、(3)导风罩与散热器不匹配的问题,进行了如下计算:

(1)水箱的正面散热芯子的面积为181 800 mm2,原配电子扇的导风罩的面积为75 468 mm2,被遮挡住的部分为106 332 mm2,占水箱的正面散热芯子的面积的58.5%;

(2)整车布置时,水箱与冷凝器重叠了60 mm×300 mm=18 000 mm2,占水箱的正面散热芯子的面积的9.9%;

(3)整车布置时,水箱上部约有100 mm宽的地方没有进风口,面积为45 450 mm2,占水箱的正面散热芯子的面积的25%;

综合起来,约有80%的散热器没有发挥作用,发挥作用的散热器的散热量的值仅占总散热量的20%,当整车在70 km/h行驶时,散热器的散热量只发挥了60×20%=12 kW。

这样看来,整车在60 km/h行驶时,就达到了热平衡;当车速达到70 km/h时,一定会出现水温高的问题。因为满载时,发动机散发到冷却系统的散热量为17 kW,大于冷却系统的吸热量12 kW,热平衡不好,难怪会出现高速70 km/h以上车速水温高的问题。

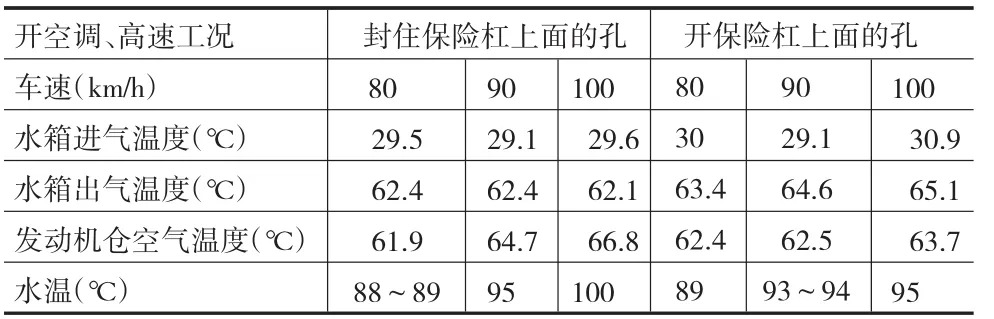

为了证实导风罩及重叠影响散热效果,我们将不合理的导风罩拆下,只装了适合于305风扇直径的小导风罩,水箱及其他部位无阻挡物,另外,调整了散热器与冷凝器的重叠部位及水箱上部的0距离的横梁,做了如下试验,如表1所列。

表1 导风罩与散热器改进试验数据表

3.2 对发动机仓排风口小的改进

针对2.2中问题(4),经计算,原设计发动机仓水箱侧的通风口的面积约为

34 960+45 000=79 960 mm2<1 818 000 mm2(散热器正面面积)。

所以造成热风出不去,必然会出现水温高的现象;后将侧板缺口开大,使出风口面积为

34 960+170 100=205 060 mm2

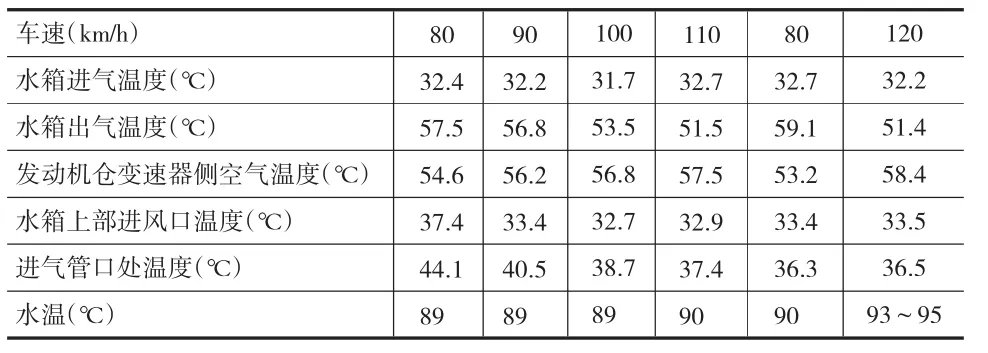

试验水温有明显的改善,试验结果见表2。

表2 发动机仓排风口改进试验结果表(单位:℃)

从表2可以看出,装边板和不装边板或装半边板的的水箱出风口的温度,差别很大,从62℃提高到了76℃,而且装边板的出风口温度一直维持在76℃不变,这说明了热风排不出去。水温在高速及爬山时也不好,长期处于104~105℃(空调停止工作)范围内,通风系统须要改进。

试验中发现,在原小电子扇外形的基础上,加大电子扇功率及流量,效果不明显,拆了边板,虽然空气流动好了些,但冷却效果不明显,水温仍高,这是由于进风口的面积太小及电子扇的外径和导风罩的结构不匹配导致的。

说明了发动机仓的通风口的面积的设计,对冷却效果是有很大关系的。

3.3 对水箱进风口面积小的改进

针对2.2中问题(5)水箱的进风口面积小的问题,经计算,原设计中水箱前的进风口面积为33 929 mm2,占散热器正面面积的18.6%。

汽车设计中明确规定,在车身设计时,应尽量减少散热器前的障碍物,一般散热器的进风口的面积应尽可能等于散热器的正面面积,如果条件不允许,其有效进风面积应大于60%的散热器的芯部正面积,否则散热器的功能就得不到发挥。经计算,整车的进风口面积仅为18.6%,难怪整车在高速及爬坡时会出现水温高的问题。

冷却系统需要从风扇处获得的空气流量值,取决于车辆行驶时冷却系统可以获得多少自然空气流量。大多数高速公路车辆,均为前置式冷却系统,能够获得足够的自然空气流,发动机工作时间的90%或更多的时间,均不需要风扇工作。由于水箱为前置式,要想办法充分利用迎面风。

针对此问题,我们在整车的前保险杠上开了12个直径为20 mm的进风口,水箱正面进风面积增加了6×3.14×10×10=1 885 mm2,并将散热器与冷凝器重叠的地方移开,将水箱前上部的横梁移开,使水箱有了一个稍好一点的进风口,进风面积提高到了20%。

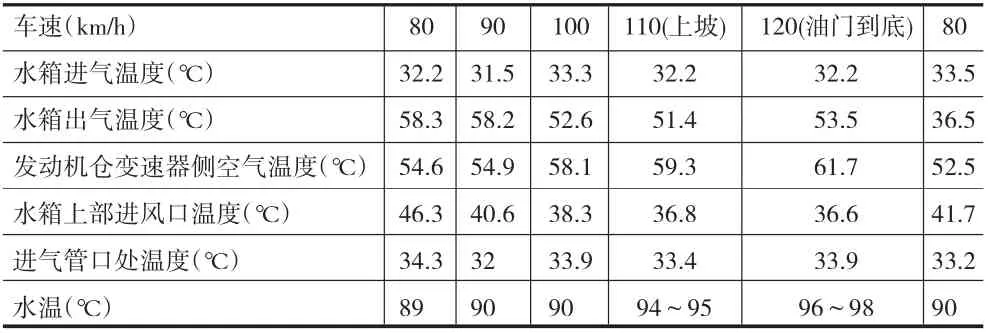

通过试验,验证了此举效果很明显,水温降低了5℃,最高车速提高了10km/h,详细试验结果见表3。

表3 水箱进风口面积的改进试验结果表

从表3可以看出,当车速达到90 km/h时,如果不开孔,发动机仓的温度大于水箱出风口的温度,说明了发动机仓的空气流动已形成了涡流。

以上试验结果给了车身设计一个提示:水箱的进风面积,是对冷却效果有至关重要作用的。经与车身设计部门商量,在前保险杠上除开孔外,再加一大进风口,并将风导向水箱上部,进风面积增加了49 360/2=24 680 mm2,这样水箱的正面进风面积达到了33%,同时为最终设计的水箱选择了匹配的电子扇及导风罩,电子扇的功率为216 W,风扇的直径增加到Φ 370 mm,风扇扫过的面积为107 521 mm2,占水箱正面面积的59%,导风罩为匹配的导风罩,这样试验的结果见表4至表8。

(1)开空调、城市工况(见表4)。

表4 开空调、城市工况试验结果表

调整测量温度点的试验情况(见表5)。

表5 调整测量温度点的试验情况表

(2)关空调、高速工况的试验情况(见表6)。

表6 关空调、高速工况试验情况表

(3)开空调、高速工况的试验情况(见表7)。

表7 开空调、高速工况的试验情况表

(4)爬山工况的试验情况(见表8)。

表8 爬山工况的试验情况表

从本节(1)、(2)、(3)、(4)的试验数据看,所匹配的电子扇、导风罩及前保险杠开的进风口,是基本满足整车冷却系统的要求的。整车在低速及一般路面行驶时水温正常,发动机仓的空气流动在车速小于100 km/h是正常的。当车速达到100 km/h时,发动机仓内的空气流动有涡流出现,因为当车速上到100 km/h时,仍出现发动机仓的温度大于水箱出风口的温度,所以导致在120 km/h时,水温还往上升的结果。这与气流速度越高、风阻越大的理论是相符的。发动机仓的通风效果还有待改进,特别是由于风扇出风口无空气导流道,高速时使冷却风无法排出,排气背压大。

从整车的布置结构看,由于发动机后部离前隔板太近,且出风口处是直角转角,无通风导流的设计,所以导致冷却风无法从后部通畅的排出,容易形成排气背压。

4 经验总结

从上面的设计计算及试验分析,可以总结出如下经验:

4.1 冷却系统的计算

匹配冷却系统对于高速车应以最大功率点为设计计算点,然后以最大扭矩工况点进行校验,确保冷却系统的吸热量大于或等于发动机传给冷却系统的热量,但最后的结果均须用试验来验证;

对于不同的车型,计算时须根据发动机的负荷系数来选择水箱及电子扇,α0应根据发动机的负荷系数来定,负荷系数大则取大些,小则取小些;对于我们城市公交车,应该以重负荷率为设计计算的基础。

风扇扫过的面积及电子扇的导风罩的面积,最好能达到水箱正面面积的45%~60%,只有这样,才能充分发挥水箱、风扇的作用。

4.2 冷却系统对整车其他系统的要求

(1)为了改善空气流动阻力,应减少空气流动阻力,进风口的面积大小与冷却系统的性能有很大关系,要充分利用,否则将无法发挥水箱的散热功能。所以车身设计时,应尽量减少散热器前的障碍物,一般散热器的进风口的面积,应尽可能等于散热器的正面面积,如果条件不允许,其有效进风面积应大于60%的散热器的芯部正面积,否则散热器的性能就得不到发挥,还需加大散热器的面积及电子扇的功率。

(2)排风口须考虑降低排风的背压,排风口一定要大于进风口,避免形成空气涡流。为了减少风扇后的排风背压,要加大发动机机舱中的排风通道和排风口面积,并组织气流通畅排出。由于冷空气进入机舱后温度上升,体积膨胀,故排风口总面积应大于风扇叶片扫过的面积,排风口应向后或向下,以免增大车外噪音。

(3)风扇距任何部件的距离,应大于20 mm,以降低叶片的振动或噪音。

(4)从发动机出水口到散热器进水口软管的直径,必须大于发动机出水口的直径,从散热器来的软管直径,必须小于发动机冷却水进水口直径。

(5)冷却风道最好加导流板。

5 结束语

总之,整车冷却系统的设计计算,应与计算机仿真和热态模拟试验相结合为方向,辅以必要的野外实车试验,只有这样,才能准确可靠地匹配好车辆的冷却系统。

[1]姚仲鹏,王新国.车辆冷却传热[M].北京:北京理工大学出版社,2001.