某系列柴油机缸盖与机体结合面渗水故障探析

梁福贵,刘 楠,俸文斌

(广西玉柴机器股份有限公司,广西 玉林 545007)

某系列型号的柴油机,配套13 m以上的客车在行驶12~15万km时,配套的卡车在行驶5~10个月或5万km左右时,经常会出现“缸盖与机体接合面渗水”的故障,表现为缸垫渗水。这是用户反映最强烈、最普遍的问题,也是维修服务人员最难解决的故障之一。

1 缸垫的渗水现象

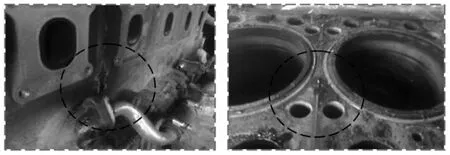

为了弄清楚柴油机缸垫渗水的故障问题,笔者查阅了近两年来该系列型号柴油机缸垫渗水的故障档案,发现渗水故障是无规律性的,各个缸的“缸盖与机体接合面”,都会出现不同程度的渗水现象(见图1)。

图1 某系列型号柴油机渗水故障现象

有部分机子在站内经维修后,一起动发动机,就出现渗水现象。有一些发动机在维修后,行驶至30~50 km又出现渗水现象;甚至有些更换了机体、缸盖或基础机处理后,使用5~10个月又出现了渗水现象。

2 缸垫渗水故障的原因分析

2.1 气缸盖与气缸体的缺陷

在柴油机工作时,机体要承受气压力和惯性力。气压力使机体受到拉伸,气压力和惯性力会使机体受到弯曲和扭转。气缸盖在承受较高燃气压力和热应力下工作,容易造成翘曲变形,因此要求机体和缸盖有足够的刚度,所有连接部分还要承受相应预紧力的作用,以防止发生变形,破坏了平面密封部位的密封性,就会造成漏气、漏水、漏油。

在维修过程中,对机体和缸盖平面度必须进行检查和测量,一般要求控制在100 mm长度内不平度不能超出0.04 mm范围,超出了极限,将会引起“缸盖与机体接合面渗水”的故障。

该系列型号柴油机因缸盖螺栓预紧力不足,机体、缸盖本身变形(微变)后的自我调整能力(密闭性)不好,或缸盖、机体平面度超出极限,都会导致缸垫渗水故障时有发生。

2.2 气缸垫的材质不达标且密封性不良

气缸垫是气缸盖底部与机体顶面之间的密封件,在气缸盖螺栓紧固下,补偿结合面不平度,以防止燃气、冷却水和机油发生窜漏。因此,对气缸垫材质密封性和耐热能力都要求较高,防止在高温高压燃气及机油和冷却水的作用下发生破损、烧损或变质,并有一定的弹性,以便能补偿结合面的不平度,保证可靠的密封。

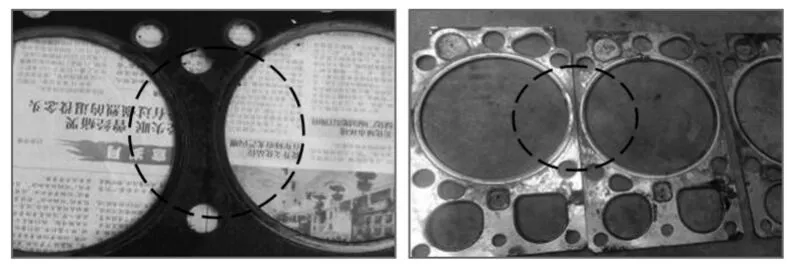

在维修拆检中,要注意检查气缸垫防火圈和水道孔位置是否破损、烧损或变质(见图2),其厚度一般控制在(1.50±0.5)mm范围之内。

图2 气缸垫防火圈和水道孔

如果出现冲缸垫或损坏,将会引起燃气与水路相通造成副水箱出现气泡,在急加油门突然收油门时,则会出现“反水”现象,同时气缸垫压不紧,也会造成这种“缸盖与机体接合面渗水”的故障。

2.3 缸盖的螺栓失效

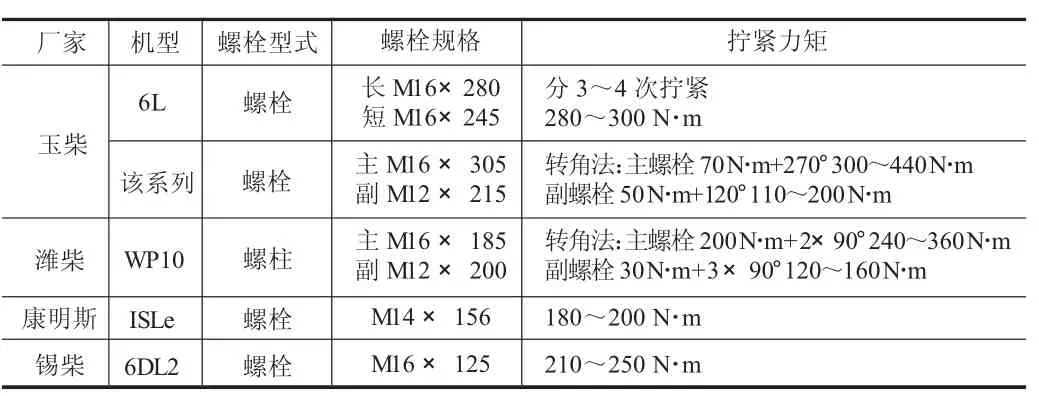

该系列型号柴油机缸盖结构为一缸一盖,缸盖螺栓结构采用螺栓式,经调查玉柴、潍柴、康明斯、锡柴厂家同类型的六缸柴油机缸盖螺栓(见表1),发现该系列型号使用的缸盖螺栓最长,要求拧紧力矩最大。

表1 主要柴油机厂家六缸柴油机缸盖螺栓规格表

目前,该系列机型采用转角法拧紧缸盖螺栓,但存在以下问题:

(1)拧紧力大大超出了常规拧紧力矩要求,并把螺栓拧得死死的,螺栓工作力矩值长期处于最大极限值,时间长了,容易产生疲劳应力,导致弹性度失效,失去了螺栓的韧性。

(2)主螺栓过长,刚度不够;

(3)由于钢材料的材质不稳定,螺纹、螺孔的加工手段是无法达到精度要求的。

以上就是在维修过后在短期内重复出现“缸盖与机体接合面渗水”故障的主要原因。

2.4 缸套定位支承面密封性差及凸出高度不合理

常用的柴油内燃机气缸套,分为干式气缸套和湿式气缸套。

干式气缸套,气缸外壁与冷却水不直接接触,缸套壁很薄,一般为1~3 mm,多数采用过盈配合,其外圆与气缸套座孔配合过盈量D/1 500 mm(D为气缸直径),必须以一定的压力压入缸套座孔内,台肩稍突出缸体上平面。

湿式气缸套,外表直接与冷却水接触,缸套壁一般为5~8 mm,其外圆表面有两个凸出的圆环密封定位,上部一般采用凸缘外圆定位或凸缘下面一段圆柱定位,机体缸孔上止口支承。机体缸孔上止口与缸套凸缘外圆为间隙配合,其间隙一般为0.015~0.043 mm,缸套的密封,大都是依靠底凸缘底面与机体上止口支承面在缸盖螺栓紧固后来实现的,故对两支承面的加工精度和表面粗糙度要求较高。气缸套装入机体上的气缸套座孔,顶面略高出气缸体平面(缸套凸出高)约0.05~0.15 mm,使气缸垫片在这里压得更紧,密封性更可靠。湿式气缸套下凸缘上,通常有2~3道圆环槽,槽中装入耐热、耐油的橡胶水封圈(防水胶圈),起到密封作用。

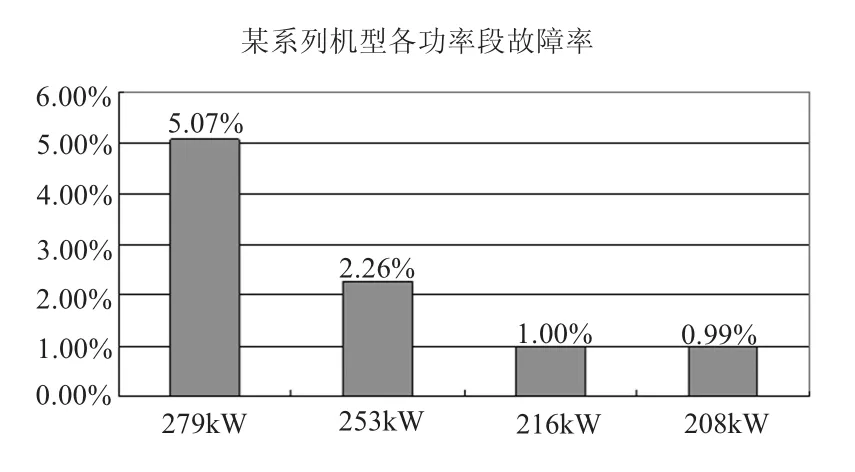

该系列机型机体为平分式结构,缸孔加工成上止口支承定位缸套的缸孔,同时设计成与湿式缸套配合使用,机体与缸套为间隙配合;缸套壁厚为8.50 mm。定位方式为上部外圆表面两个凸出的圆环密封定位,下部采用下面一段圆柱定位。支承方式为机体缸孔上止口支承。缸套凸出高度要求在0.02~0.08 mm范围内。缸套的密封,是依靠凸缘底面与机体上止口支承面在缸盖螺栓紧固后来实现的,气缸套下部采用2道防水胶圈来密封(见图3)。

图3 某系列机型发动机缸套与机体配合形式

调查发现:

(1)潍柴机采用干式气缸套,气缸外壁与冷却水不直接接触,漏水现象很多是缸盖、缸垫的问题,因干式缸套不会从缸套周边漏水。

(2)康明斯、锡柴机虽采用湿式缸套,但没出现批量从缸套周边漏水的故障。

(3)该系列机型批量发生从缸套周边漏水故障,而其他各系列机型却没有。

3 多次整改效果不理想的原因探析

针对上述出现的“缸盖与机体接合面渗水”故障问题,我们进行了多次整改,主要改进方法是:

(1)从2008年5月开始,采用3道封水圈的缸套装机;

(2)从2010年1月开始,采用改进后的气缸垫和气缸盖装机;

(3)从2010年12月开始,采用转角法拧紧缸盖螺栓。

整改后,情况有所好转,但均未能彻底解决。我们对其产生的原因,多次再做了探析。

3.1 缸套凸出高度

该系列缸套凸出高度要求在0.02~0.08 mm,为理论值0.05~0.15 mm的下限值,预压量偏小。在实践中测得实际缸套凸出高度均低于0.05 mm,在预紧力的作用下,就有可能会出现气缸垫片压得不够紧,造成缸盖与机体面密封性差,引起冲缸垫或损坏。在柴油机工作时,气缸内的高温高压的燃气与水路相通,造成副水箱出现“气泡”,在急加油门突然收油门时,出现“反水”的现象,同时也会造成“缸盖与机体接合面渗水”的故障。

3.2 支撑面密封与缸套定位

该系列机型系列缸套定位和支承面,存在结构上不合理、密封不良的问题,造成冷却水上窜至缸垫而渗水。

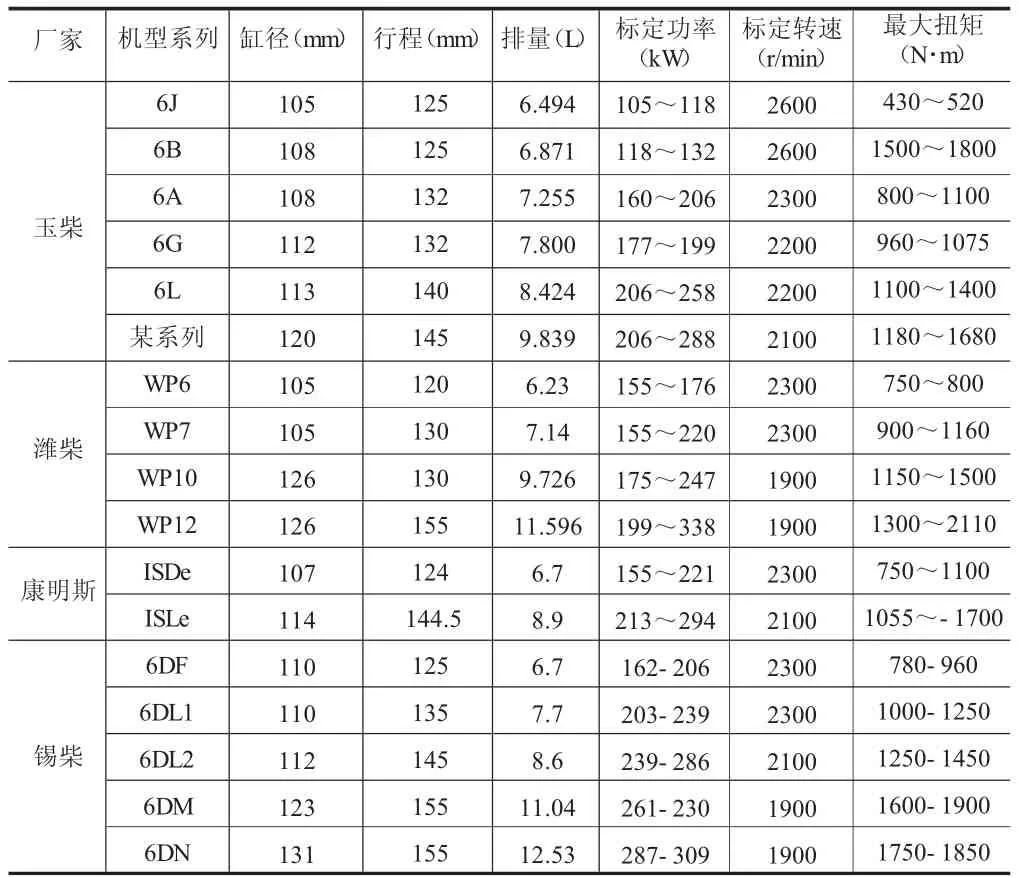

经调查,玉柴、潍柴、康明斯、锡柴厂家同类型六缸柴油机主要参数,见表2所列。

表2 主要柴油机厂家六缸柴油机主要参数对比表

3.2 .1对支撑面密封的分析

(1)在对比后发现:在最高排量、功率、转速、扭矩上,玉柴均比潍柴高,但缸径比潍柴小,行程比潍柴长,说明玉柴主要是通过提高行程来实现这些指标的。

(2)调查了玉柴、潍柴、康明斯、锡柴厂家同类型六缸机缸套结构(见表3),经对比后发现:该系列机型机采用湿式缸套,行程达到145 mm,缸套采用上止口支承。

表3 主要柴油机厂家六缸柴油机缸套机构对比表

(3)按机型功率统计,发现发动机渗水故障率随着机型功率段增大而升高(如图4)。

图4 该系列机型各功率段故障率情况

由此可知,随着功率段增大,机子渗水故障率也随着升高。也就是说,在柴油机工作时,功率越大,气缸内的爆压随着增大,同时气缸的振动量也随着增大,在压缩行程和作功行程上下推力的作用下,缸套在机体缸孔内存在上下颤抖越大,出现缝隙接触现象。当气缸盖螺栓紧固气缸垫与机体顶面接触压力不足时,缸套在机体缸孔内上下颤抖量更大,缸套支承面出现缝隙接触的几率也就更大,导致密封不良,冷却水在压力的作用下,从下而上窜到机体面上,气缸垫也同时出现缝隙接触,造成“缸盖与机体接合面渗水”的故障。

3.2 .2对缸套下部分不渗水的分析

关于缸套下部分不渗水的问题,是因为柴油机爆压时,活塞工作部分更多是在缸套上半部分,该部分受到的抖动大、温度比下半部分更高,缸套支承面产生缝隙接触几率也就更大,所以就容易造成渗水。经分析可知:

(1)康明斯虽采用湿式缸套,但其支承面是设在中部,抗抖动性好,因此缸套支承面密封性好,不会轻易出现从缸套周边漏水故障。

(2)锡柴虽采用湿式缸套,但其缸径、排量较小,受到抖动也较小,因此出现从缸套周边漏水故障较少。

(3)对比相近行程的YC6L机上,缸套也是采用中部支承定位,没有轻易出现从缸套周边漏水故障。

看来,我们在设计该系列机型缸套支承定位上没有继承好,只考虑了改进的一方面,而忽略了由此带来的另一方面的问题,存在先天设计不足的问题。

3.3 维修装配的工艺不当

在走访全国各地服务站的过程中,发现有部分服务站在维修过程中存在以下问题,这都会引起柴油机发生“缸盖与机体接合面渗水”的故障。

(1)对机体、缸盖平面检查不到位,没有按照检查平面度“一般要求控制在100 mm长度内,不平度不能超出0.04 mm”范围内执行;缸套凸出高度,基本上没有用百分表检测(标准值为0.05~0.12 mm),出现了部分超差值较大,缸套凸出高度不符合要求的现象;

(2)拆检缸盖后,发现缸套与机体上止口上部位周边出现水锈,没有及时对缸套拆下检查第一道防水圈是否烧蚀或损坏和查找其他原因;

(3)对机体、缸盖、机体缸孔、缸套、螺钉孔(螺钉孔过深,是无法清洗或吹干净的)和缸盖螺栓,清洗不够干净,没有及时更换全部缸盖螺栓;

(4)对缸盖螺栓力矩要求的拧紧力矩不足,出现有假力矩现象,大部分服务站的力矩扳手还是使用老式的“普通力矩公斤扳手”,无法满足现状要求。

4 处理技巧

针对目前该系列机型机出现的“缸盖与机体接合面渗水”故障,在维修过程中,我们总结了注意“5个确保”的处理技巧,并且加以灵活应用。

(1)确保柴油机机体和缸盖的平面度要求。在维修过程中,对机体和缸盖平面度必须进行检查和测量。检查其是否存在缺陷或出现翘曲变形,测量平面度一般要求控制在100 mm长度内,不平度不能超出0.04 mm范围,如果在变形量超差不大的情况下,必要时进行修磨平整,达到技术要求,或更换相关新件;

(2)确保缸套凸出高度。用百分表检测缸套凸出高度,要求在0.05~0.12 mm范围内为合格,若出现超差,必须拆检缸套查找原因处理,清理干净机体缸孔止口位置,可用比较法更换新缸套试验,若无法达到技术要求时,则更换新机体处理;

总的来说,该算法占用资源少、处理速度快,尤其适用于在图像目标的检测场合中实现硬件加速,因此该算法不仅适用于在线纸病检测系统,同时也适用于其他实时性较强的应用中,可以针对不同的应用场合灵活控制分块的数量,完成对图像目标的检测和提取,以提高系统的实时性。

(3)确保缸垫的密封。拆检缸盖后,若发现缸套与机体上止口上部位周边出现水锈,必须及时拆下缸套,检查第一道防水圈是否烧蚀或损坏,缸套支承面是否密封良好,确保缸垫密封性;

(4)确保零部件的清洁。对机体、缸盖、机体缸孔、缸套、螺钉孔、缸盖螺栓必须进行清理,或清洗吹干净,

(5)确保缸盖螺栓力矩足够。更换新缸盖垫片,必须同时全部更换新的缸盖螺栓,防止出现假力矩,力矩扳手则要求服务站选择280~760 N·m的牌号可调整力矩扳手,拧紧方法为由中间向两端对称交叉地进行拧紧,且分3~4次逐次拧紧到规定值。力矩值的要求是:主螺栓300~350 N·m,副螺栓150~180 N·m即可。

5 处理案例

5.1 案例之一

上海交通大众汽车服务有限公司沪B97498车号13M金龙13m XMQ6140客车配该系列机型390-30出现渗水故障的处理。

(1)该车的维修历史:

2011年3月13日该车行驶17万km,修理厂检修发现第四、五缸出现渗水现象,作更换第四、五缸气缸垫及缸套、活塞、活塞环的处理;

2011年3月14日该车维修结束,用户行驶不到30 km,第四、五缸又出现渗水,经检查发现第六缸也出现渗水,再次作更换气缸垫的处理。

2011年5月29日该车又出现第二、三缸这两个缸之间出现渗水,修理厂请求玉柴派专家前往现场会诊。

其一是更换“四配套”防水圈、6个缸套、6个气缸垫与全部缸盖螺栓;

其二是应用故障维修处理的技巧中“五个确保”的方法,进行处理。

(3)处理结果。经跟踪回访,该车辆行驶3万多km,共历时2个月,到目前为止没有出现渗水现象,用户表示满意。

5.2 案例之二

龙岩市畅丰车队闽F51113牵引车(拖头车),格尔发HFC4250KR1K3汽车配套该系列机型340-33发动机,出现缸垫漏水现象的处理。

(1)该车的维修历史:

2011年4月1日,车辆已运行了40 133 km,出现了第一、第二、第三缸的气缸垫渗水现象,客户开车到龙岩新宇服务站处理,当时更换气缸垫;

2011年4月2日,该车维修结束,用户行驶一天多时间,第四缸又出现渗水,更换气缸并且上胶处理;

2011年4月17日,车辆运行44 501 km,又出现第二、三缸缸垫渗水,更换气缸垫处理;

2011年5月16日,客户又反映,发动机一、三缸缸垫漏水,运行了52 463 km。

(2)处理方法:

其一,更换6个气缸垫和全部缸盖螺栓;

其二,应用故障维修处理的技巧中“五个确保”的方法,进行处理。

(3)处理结果。经跟踪回访,车辆已行驶了2万多km,共历时2个多月,没有出现渗水现象,用户表示满意。

6 初步结论

从服务的实践上看,按上述方法处理该系列机型柴油机“渗水”故障,至目前为止都是切实有效的。可见:

(1)气缸盖与气缸体缺陷、气缸垫材质不达标、密封性不良、维修装配工艺不当这3种情形,在该系列机型机中发生缸垫渗水,属偶发性的,采取正确的技术工艺规范,是可以控制的。

(2)该系列机型气缸套定位支承,设在上部而不是在中部定位,由于行程大,活塞工作时产生抖动,正对曲轴曲拐方向的缸套壁受径向压迫力较大,造成缸套倾斜,从而密封不好;缸盖螺栓过长且技术要求拧紧力矩达到上限、缸套凸出高度过小,经过一段工作时间后会产生失效,这3种情形容易引起缸套上部支承面渗水,属系统性长期潜在故障,需通过设计的更改,方可加以解决。

7 改进意见

(1)严格控制缸套凸缘底面和机体上止口支承面的加工精度和表面粗糙度,确保两者密封可靠;

(2)严格控制缸套突出高度,气缸套装入机体上的气缸套座孔,顶面略高出气缸体平面,用百分表检测缸套凸出高度,要求在0.05~0.12 mm范围内,方为合格;

(3)改进缸盖螺栓结构,螺栓加粗,缩短长度,提高螺栓强度和韧性,使气缸垫片在这里压得更紧,密封性更可靠;

(4)改进机体缸孔和缸套结构,在缸套中部位置增加一道约20~50 mm的定位圈,在非工作面开设通道,让冷却水流通,解决缸套行程过长,在柴油机工作时压缩行程和作功行程上下推力的作用下,缸套在机体缸孔内存在上下颤抖出现缝隙接触问题,同时确保了缸套的稳定性,对解决降低机油耗和燃油耗高的问题,有着很大的帮助作用;

(5)也可以考虑把一缸一盖改为六缸一盖。

8 结束语

通过多年工作实践,使笔者深深体会到,柴油机产品品质的提高,总是在实践—改进—提高—再实践—再改进—再提高的良性循环过程中成熟的。而个人的成长,也同样是在学习—实践—提高—再学习—再实践—再提高的良性循环过程中,积累工作经验。笔者结合实际工作经验,就柴油机缸垫漏水故障,提出了一些维修技巧和改进意见,希望对维修服务人员处理故障和产品的设计改进,能产生借鉴作用。

[1]蒋向佩.汽车柴油机构造与使用[M].北京:机械工业出版社,1992.

[2]杨智勇.发动机维修手册[M].北京:机械工业出版社,2008.

[3]徐寅生,孙志诚.玉柴柴油发动机维修精要[M].北京:金盾出版社,2011.