隧洞工程穿煤层和瓦斯地段安全施工措施

田 霞,毛 燕

(吉林省水利水电勘测设计研究院,吉林 长春 130021)

1 煤层探测及煤与瓦斯突出预测

煤层探测及煤与瓦斯突出的研究表明,煤层畸变、分岔、煤厚突变处是最易发生突出现象的部位,而施工中若误揭煤层则会诱发灾难性事故。因此,了解煤层的赋存形态,通过标志层判定煤层就尤为重要。在开挖工作面距预测煤层位置10 m以外,于上部导坑打3孔超前钻孔,详细记录岩芯,寻找标志层,确定煤层编号,及记录煤层空间位置及煤层厚度。根据“煤规”规定,超前钻孔必须穿透煤层全厚并进入底板岩层(底板标志层)不小于0.5 m,其终孔位置应控制在开挖轮廓外5 m左右。

为掌握煤层变化情况,隧道下部导坑也需打1~2孔超前钻孔,与上部导坑之钻孔相互印证。

开挖面掘进至已定位煤层净距为5 m时,首次揭煤前作2个预测孔,对煤与瓦斯赋存条件、突出程度进行预测,以确定防突措施。通常首次预测确定煤层具有突出性后,该层煤即为突出煤层。

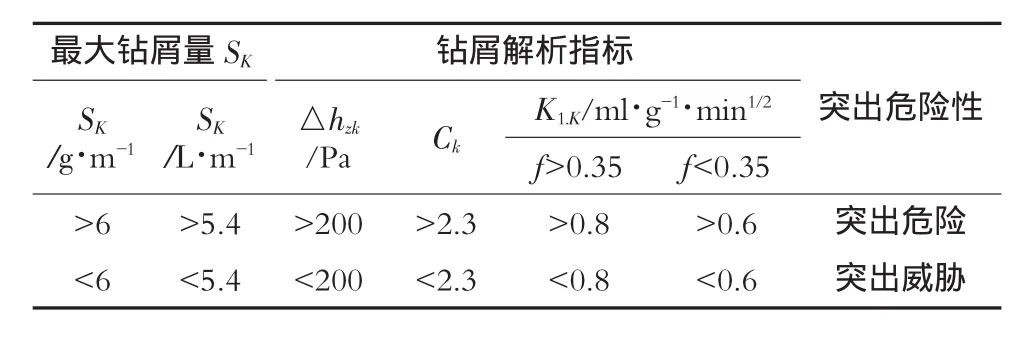

由于煤与瓦斯突出的机理十分复杂,因此,在其它部位施工时,仍应进行检验性预测孔预测。对煤与瓦斯突出的预测方法多种多样,而又各有局限性,除常用的钻屑指标法外,还有“钻孔瓦斯涌出初速度法”、“综合指标R值法”以及近年发展的“声发射预测”、“红外测温预测”、“氦、氩同位素预测”等等。施工中,经常采用多种预测方式,以期全面地、多角度地进行煤与瓦斯突出预测,提高预测准确率。但预测仍以常用的钻屑指标法为主,以钻屑解析指标作为判定是否突出及突出程度的基本参数列于表1。

此外,在钻孔时利用所测瓦斯涌出初速度gh·k及利用每米钻孔最大钻屑量、最大瓦斯涌出初速度确定的R值,也可作为预测突出的指标。

表1 钻屑指标法临界值

2 防止煤与瓦斯突出的措施

2.1 抽放与排放的选择

对于突出煤层,降低煤层瓦斯压力是至关重要的措施。一般对于局部防突多采用抽放或排放。采用抽放时,由于负压可使钻孔数量大为减少,按技术要求抽放负压应不小于13 kPa,抽放率应达到25%才能有效地止住突出。然而,由于突出煤层多具有透气性系数低,往往远小于0.001 MD(达西),故抽放效果难以保证。另据美国洛杉机地铁在粉细砂层内进行的抽、排放试验资料,抽放与自然排放对相邻监测井中的有害气体浓度,由此而论,隧道抽放瓦斯效果还需设一套空气注入系统方可快速有效,这显然会增加工程投资。

排放范围为隧道开挖轮廓以外5 m。排放步骤与隧道开挖步骤相适应,由距煤层净距5 m处掌子面施作排放钻孔。实际上,考虑先揭煤之施工部分开挖面的排放钻孔,则排放钻孔可减少10%以上。排放至瓦斯压力小于本矿区最小突出瓦斯压力值后,即可揭煤。

2.2 揭煤工程措施

揭煤采用金属骨架支护,震动放炮揭开石门,争取一次揭开煤层。在煤与瓦斯突出事故中,揭开石门导致突出所占比例虽不高,但其强度却很大,因此,首次揭煤应引起高度重视。而在煤层中掘进,煤与瓦斯的动力现象多为小型突出或压出、倾出为主。由于掘进过程中破坏了原有应力场,二次应力的产生及集中作用,岩体受爆破影响后的弱化作用,都为煤层弹性储能的释放提供了条件,煤与瓦斯的突出多发生于开挖爆破后。因此,安全揭煤首先要对周边煤体进行适当加固,限制开挖后应力场的变化范围,结合防突采用的金属骨架,采用不同外插角的自进式锚杆。其中,大外插角者,以超前加固岩(煤)体、封闭开挖范围以外煤体裂隙,以缩小岩体松弛区,防止大变形的发生,减少瓦斯涌入坑道的数量。小外插角者,作为揭煤之金属骨架防止煤与瓦斯的突出,同时也是作为保证施工安全的超前小管棚。

2.3 防止煤与瓦斯突出的备用措施

布设较密集的排放钻孔本已起到了煤体的卸压作用,若排放效果不理想时,还可利用这些排放孔进行水力冲孔,诱导煤层喷孔现象,形成有控制的连续的小型突出,通过煤与瓦斯的大量喷出,使排放范围内具有突出危险性的煤体失去突出能力,同时水能加强煤体的可塑性,降低其弹性储能,减缓释放速度,达到防止突出的目的。

首次和扩大揭煤作业流程:对每层煤均应实施超前钻孔和预测孔,对煤与瓦斯突出做危险性预测,有突出危险的做实施性防突设计,采用钻孔排放瓦斯,排放完后做排放效果检验,效果若不理想,继续做钻孔排放,重复上述几步排放效果仍然不明显的话,要做抽放或者用水力冲,直至达到排放效果,然后做金属拱架、超前锚杆、注浆加固岩体等安全措施,做好这些措施,就可以揭露开采煤层。

2.4 加强通风

为保证施工安全,施工通风十分重要。根据“煤规”,洞内风速要保证不小于0.25 m/s,风流中瓦斯浓度不得超过1%。

如每个通风工区共安装主风机2台(BK40—6—No.18型,一台备用),局扇5台(DXB88—1型,另备用5台),供电为双回路制。值得研究的是,设计按煤矿的做法,主风机为全能力备用,然而,当主风机出现故障时,应首先保证的是洞内瓦斯不得超限,按炸药用量确定的主风机排放瓦斯的能力过剩。因此,建议在瓦斯隧道施工通风设计中,应按一次最大炸药消耗确定主风机,而按排放瓦斯要求能力配置主风机的备用风机,可节省工程投资。

3 含裂隙瓦斯 油气及硫化氢气体地层的施工防灾措施

1)加强地质预测、预报工作,采用超前钻探、TSP202地震波超前地质预报袭用及综合物探,超前查明小型储气构造、裂隙发育带、溶蚀发育带等瓦斯易于储集的地质条件,防止误揭。

2)对异常点采用钻探验证,对气囊采用抽放、排放或注浆封闭等措施,防止有害气体的大量涌入。待瓦斯被封闭或排放枯竭后,再行掘进。

3)加强施工通风,是保证施工安全的有力措施。除按瓦斯允许浓度要求进行通风外,还需保证坑道内硫化氢浓度不大于66 ppm的要求。

4)由于赋存裂隙瓦斯的岩体相对较坚硬,钻进时产生热量较大,因此必须坚持采用水钻,以防不测。利用硫化氢溶于水的特性,在坑道内喷雾洒水可有效降低硫化氢浓度。

4 瓦斯隧道防爆施工机械配套及供配电设备

4.1 设备配套原则及技术要求

1)施工机械及电气设备

a)鉴于以内燃机为主动力的机具目前还难以解决防爆问题,故瓦斯隧道应采用以电力为动力的有轨运输及与其配套的施工机械。

b)机械设备的工作效率应能保证所要求的隧道施工进度。

c)进入隧道的施工机械及电气设备应具有防爆或隔爆性能,机具外表应有明显的“KA”“KB”“KH”“EX”或“MA”等标志。

2)供配电系统

a)对瓦斯隧道的施工用电,根据“煤规”第481条规定,应设有两回路电源线路,当一路电源发生故障停止供电时,另一回路仍能负担隧道用电的全部负荷。但根据铁路隧道的具体情况,架设两回路线路有困难时,亦可就近建设发电站作为备用电源。

b)瓦斯隧道内供电系统,应作到“三专”“两闭锁”,即专用变压器、专用开关、专用供电线路和瓦斯浓度超标时与供电的闭锁、局扇通风与供电的闭锁,以保证瓦斯隧道安全施工。

c)瓦斯隧道内供电配电电压应符合“煤规”及“铁路瓦斯隧道技术暂行规定”的要求。

d)电压波动范围,高压为额定值的±5%,低压为额定值的±10%。

e)频率波动范围为(50+17)Hz。

f)隧道内敷设的电缆应符合“煤规”第444条规定:高压电缆应使用有屏蔽的监视型橡套电缆,低压电缆应使用不延燃橡套电缆,各种电缆的分支连接,必须使用与电缆配套的防爆连接器、接线器和插销。

4.2 瓦斯隧道挖、装、运及施工通风的机械配套

机械配套模式适合普通机械化水平的施工单位,当然,如果有防爆型的小断面(导坑)钻孔台车,也可以代替7655气腿式凿岩机或YT-28凿岩机,但我国铁路施工单位一般不具备此种条件。从施工速度的要求来看,由于煤系地层不允许大断面深孔大药量爆破,为防止煤层突出以及从保持巷道稳定出发,应采用“小断面、短进尺、弱爆破”方式,因此采用钻孔台车的优越性并不突出。

施工通风使用主扇时,应在通风机房内安装一套有同等能力的备用风机。

S8D梭式矿车装碴及卸碴操作方便,受到工人欢迎,长隧道当运距大于1 km以上时单口配置数量宜增加到10台以上。

4.3 供配电

1)外部电源。“煤规”418条及“铁路瓦斯隧道技术暂行规定”10.2.1条规定,瓦斯隧道施工必须要求具备双回路外部电源,但一般铁路隧道建设工期短,又地处荒山僻野,要具备互相独立的两套外部电源,在工期和投资上都是不现实的。通过经济技术比较,决定在隧道的洞口瓦斯工区各建一座柴油机发电站,每座电站容量480 kW(4台120 kW机组),当外部电源发生故障,要求电站在10 min内可开动供电。备用电站的供电范围可仅限于通风主扇及局扇、瓦斯抽放泵站、抽水泵站、照明系统这几个重要部位。

2)电压。瓦斯隧道洞内各级配电和机电设备额定电压,限制如下:高压不大于10 000 V;低压不大于380 V;照明、手持用电设备、电话、信号供电不大于127 V;远距离控制线路不大于36 V。

3)照明供电。铁路瓦斯隧道施工时,由于施工机械工作引起电压降及“漏电保护”、“风电”、“瓦电闭锁”动作时,均会间断性地引起洞内停电,影响正常的照明。为保证正常工作照明及险情时人员的安全撤出和险情处理,采用了单独的照明系统。其设置是:在洞外设照明专用变压器降压后经矿用防爆主电缆送入洞内,在各相应地段设置照明及信号专用ZXZ8—2.5Ⅱ型综合保护装置,将380 V三相中性点不接地电源降压为127 V,用分支电缆、防爆接线盒接入KBY—20防爆防尘荧光灯灯具及防爆投光灯、防爆白炽灯,满足了道路和施工照明需要。该“综合保护器”除常规保护外,另有高灵敏度可调漏电保护装置,当照明灯具、电缆等因绝缘变低超限或受损破坏漏电等情况时,能可靠地动作,停止供电,以保证防爆要求和人身安全。

4)供电设备的“三专”“两闭制”。

a)“三专”—专用变压器、专用开关、专用线路

根据“煤规”要求,对瓦斯隧道施工的重要机电设备,必须实行“三专”措施,以确保安全施工。其措施是:“由10 kV电力T接干线10/6 kV洞口专用变压器,由配电室KYGG—6型矿用开关柜经VGSP6 kV矿用监屏橡套电缆送电至洞内KBSGZY隔爆动力专用移动变电站,降压为380 V后,再由各防爆馈电开关及防爆电缆完成向各工点的供配电。”

b)“两闭锁”—指“瓦电闭锁”与“风电闭锁”。

瓦斯隧道施工中,在煤系地段因为通风不良或其它原因,会在短时间内大量瓦斯集聚超限,此时如操作电气或机械设备,可能会因漏电、短路、操作电弧等原因产生火花、引燃、引爆瓦斯,故采取在区域供电主开关处设置AXJ—2型瓦斯断电仪,将其探头设在有瓦斯突出及工作面适当地方。当瓦斯超限时,该探头能发出报警信号,同时经断电仪控制迅速切断供电主开关;瓦斯浓度未降到要求标准时,断电仪能控制主开关不会合闸送电,从而保证了施工和人身安全,也即是实现瓦斯超限时与供电主开关的闭锁功能。

瓦斯隧道施工中,因停电、放炮等原因各局扇及机电设备要停止使用,这时,可能某些部位瓦斯会聚集超限,当恢复供电后,如同时启动机电设备和局扇,或在局扇之前启动机电设备,均可能会因机电设备、电缆线路的漏电、短路、操作产生火花电弧、引燃、引爆瓦斯。因此,必须是局扇先行启动供风,稀释瓦斯达到标准后,动力设备才能启动操作。在局部和动力设备主开关间设有电气闭锁线路,即“风电闭锁”。任何情况下,局扇停止,则动力设备即停止工作;风扇启动时,其它动力设备不会同时启动,以保证安全。此一安全措施,也即“风动闭锁”。

5)其它安全措施。

a)洞外电力变压器由RW4—10跌落式熔断器作常规保护。

b)洞内6 kV开关柜对6 kV电缆作漏电时的断电保护。

c)洞内移动式变电站为中性不接地矿用专变,设有高灵敏度漏电保护,并实施“瓦电”、“风电”闭锁。

d)所有供电装置均为中性接地供电,能将漏电电流限制为最小引燃电流,消除跨步电压及杂散电流。

e)设置独立的接地保护网,所有机电设备外壳与保护网都采用大于16 mm2的软铜线连接。

f)为防止洞外杂散电流经钢轨进入洞内,洞口位置的钢轨连接处设置绝缘接头,并将洞外轨端接地。

5 结语

在隧洞施工中,遇到穿越煤层和瓦斯地段的情况屡见不鲜,施工过程中,从最初做好监测,预报工作,从而及早采取措施防止突出情况的发生,而对于不可遇见裂隙含瓦斯、油气、硫化氢等地层,选择合理的机电设备、供、配电措施,从而用技术手段避免灾害的发生或者将灾害发生率降低到最小。

[参 考 标 准]

[1]DL5195-2004,水工隧洞设计规范.

[2]MT/T692-1997,煤炭瓦斯抽放技术规范.

[3]DL/T5397-2007,水电工程施工组织设计规范.

- 东北水利水电的其它文章

- 吉林台一级水电站大坝施工导流围堰技施设计

- 耐磨混凝土的研究