电动汽车再生制动与液压ABS系统集成控制研究

杨亚娟, 赵 韩, 李维汉, 赵晓峰

(1.合肥工业大学 机 械与汽车工程学院,安徽 合 肥 230009;2.北汽福田新能源技术中心,北京 100000)

0 引 言

再生制动技术是电动汽车的一个主要特征,通过再生制动技术回收部分动能和势能,能显著改善汽车的经济性。电机再生制动与机械摩擦制动的集成设计和控制是目前电动汽车制动系统研究的发展方向,现在绝大部分汽车装备了ABS系统,以保证在大制动强度和恶劣路面上的制动安全性。如何使电机再生制动配合摩擦制动,在ABS控制中,既保证汽车的安全,又尽量回收制动能量,是一个重要的研究课题。

国内汽车企业在电动汽车开发中,一般采用并联式再生制动系统。并联式再生制动不需要改变原有摩擦制动系统的机构,直接把电机制动加在摩擦制动上,存在制动力与驾驶员请求不一致的问题。如清华大学、吉林大学、上海交通大学等进行了相关研究,提出串联式再生制动与ABS集成控制的方法[1-8]。本文在串联再生制动系统的基础上,对液压摩擦制动进行集成控制研究,制定常规制动和防抱死制动时的控制策略。

1 制动系统结构

集成制动系统以串联式再生制动系统为基础,与液压摩擦制动系统整合为一体来控制汽车制动,如图1所示。

控制器根据踏板位置传感器和轮速传感器判断制动状态,通过压力调节和电机控制来分配电机制动力和摩擦制动力,每个车轮有轮速传感器和单独的轮缸压力调节阀。

图1 集成制动系统结构

在常规制动(无抱死或接近抱死情况)时,踏板位置传感器获取驾驶员踏板深度信号,传递给控制器。控制器通过踏板信息解读,计算出需求制动转矩。同时控制器从电机控制器获取信号,判断电机在当前状态能提供的最大回馈转矩。经过综合计算,控制器向电机发出回馈制动转矩的命令,同时控制4个车轮的压力调节阀来调节摩擦制动转矩,使总的制动转矩满足驾驶员请求。当路面附着条件恶劣或者紧急制动时,启动防抱死制动控制策略。

控制器根据各车轮上的轮速传感器判断车轮抱死情况,通过压力调节阀控制摩擦制动力的增加或减少,同时读取电机控制器信号,根据电机转矩限制调节电机的回馈转矩。

2 集成制动控制策略

2.1 常规制动控制策略

电机的回馈制动转矩通过变速器、差速器及半轴传递到车轮,产生回馈制动电流给高压电池组充电,从而达到回收制动能量的效果。回馈能量的大小受电机外特性、电池荷电状态(SOC)等因素的影响。常规制动控制策略工作流程如图2所示。

2.2 防抱死制动控制策略

防抱死制动系统有2个制动力来源,即液压摩擦制动和电机回馈制动。与传统单纯靠液压的防抱死制动不同,电机制动相比于摩擦制动具有响应快的优点。对于本文研究的车型,电机的再生制动强度较小,转换到车轮上的制动转矩,再生制动约为液压摩擦制动最大转矩的15%。所以,在防抱死制动控制中,仍将液压摩擦制动定义为主要制动力来源,电机再生制动做为辅助制动力来源;利用电机制动响应较快的优势,提高系统整体的响应速度。

图2 常规制动控制策略流程图

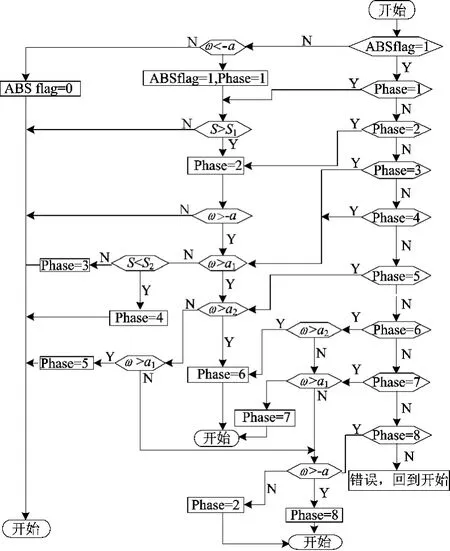

针对单个车轮制定防抱死制动控制策略,每个车轮有独立的轮速传感器和压力调节阀,可以根据车轮旋转状态进行实时控制,控制流程如图3所示。图3中,ω表示车轮的旋转加速度,S表示参考滑移率。针对不同路况设定了小滑移率门限值S和大滑移率门限值S2,小加速度门限a1、大加速度门限a2和减速度门限-a。ABS flag有2个值——0和1,表示ABS的开启情况。

图3 单轮ABS制动控制流程图

8个控制阶段可以用于不同附着系数路面的控制,当车轮减速度小于-a时,进入Phase1,此时制动液压或电机转矩保持不变。若车轮抱死趋势增大,即参考滑移率大于S1时,进入Phase2,此时制动液压或电机转矩呈减小趋势。车轮减速度大于-a,参考滑移率大于S2时,进入Phase3,适当减小制动液压或电机转矩。车轮减速度大于-a,而参考滑移率小于S2时,进入Phase4,保持制动液压或电机转矩。当车轮加速度大于a1时,进入Phase5,保持制动转矩。在附着系数较高的路面上,车轮加速度可能会进一步升高,超过a2,进入Phase6,增加制动转矩,提高制动力。车轮加速度减小到a2以下时,进入Phase7,保持制动转矩。当车轮加速度减小到a1以下时,判断车轮已经脱离了抱死危险,进入Phase8,加大制动转矩。当减速度再次低于-a时,进入下一个循环。

在实际ABS四轮控制中,考虑到制动时车辆的稳定性,为了防止两侧制动力差别造成附加转向,对于前轮采用低选控制策略,即按照抱死趋势严重的一侧车轮来调节左右两侧的制动力。前轮的电机制动采用低选控制,后轮采用独立控制,即按照图3的控制流程独立控制单侧车轮。

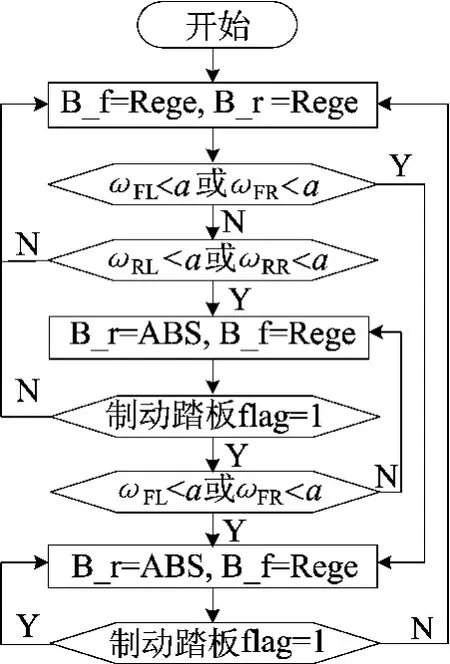

2.3 制动模式判断及切换

在行车过程中,一般都处于常规制动控制策略状态。对于后轮,当任一车轮有抱死趋势时,后轮即进入防抱死制动控制模式,其压力调节阀不再受常规制动控制策略的控制,而前轮则继续工作在常规制动控制模式下。当前轮任一车轮有抱死趋势时,前轮即进入防抱死制动控制模式,同时后轮也退出常规制动模式进入防抱死制动模式。制动过程中,一旦进入防抱死制动模式,则一直保持该模式,直到驾驶员松开制动踏板为止。模式选择流程如图4所示。

图4 集成制动控制模式选择流程图

图4中,B-f、B-r代表前轮和后轮的制动模式,Rege表示常规制动模式;ABS代表防抱死制动模式;ωFL、ωFR、ωRL、ωRR分别代表左前轮、右前轮、左后轮、右后轮的旋转加速度;a为减速度门限值,以此判断车轮的抱死趋势;制动踏板flag用来表示驾驶员是否踩下制动踏板。

3 制动系统集成控制策略仿真

在Matlab/Simulink中建立了仿真模型,包括驾驶员模型、液压系统、动力传动系统、电机和电池模型以及整车动力学模型。模型有5个自由度,即纵向位移和4个车轮的转动[3,9-12]。

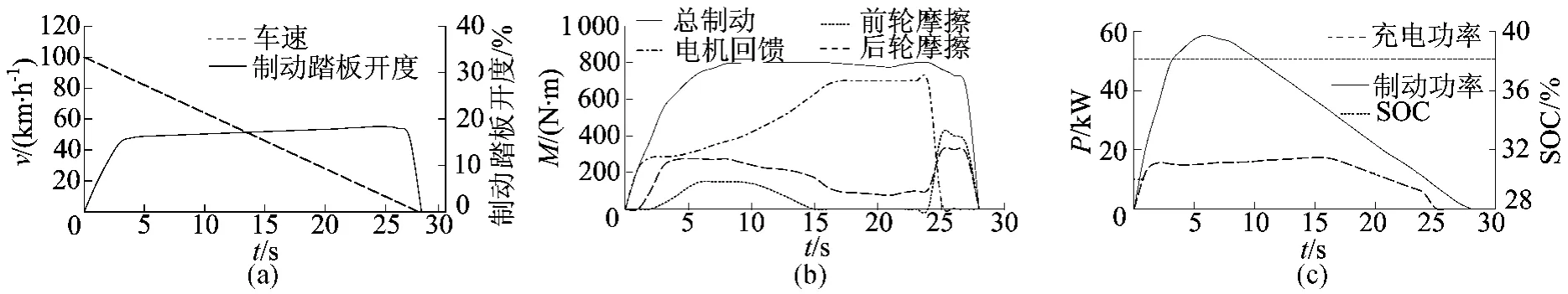

3.1 常规制动控制策略仿真

对于常规制动控制策略,仿真主要是考察能量回馈的效果和回馈制动与摩擦制动的融合,所以采用典型制动工况来进行仿真计算。工况以1m/s2的减速度从100km/h开始减速。1m/s2属于低强度制动,在较长的制动时间内,可以详细考察摩擦制动和电机制动的协调作用,以及电流、电压、SOC等变化。

使用制动能量回馈率来对制动能量回馈效果进行评价,制动能量回馈率定义为制动过程中需要通过制动器消耗的能量与电池回收的能量的比[13],即

其中,rreg为制动能量回收比率;Ek为总制动能量,即制动过程中制动器上消耗的能量,汽车减速的动能扣除行驶阻力消耗的能量部分;Eb为电池回收的能量,通过电池端电压和电流计算得到。

仿真和试验均采用汽车满载质量,实际为1 875kg。仿真结果如图5所示。

电池初始SOC设定为30%。图5a中,驾驶员模型模拟常规制动时驾驶员的操作,缓慢增大制动踏板开度,然后维持在一定范围内,制动结束时,缓慢松开踏板。从图5b可以看出,在制动初始阶段,由于电机转速较高,电机转矩无法满足制动需求,所以前后轮摩擦制动共同作用,使汽车减速。随着车速下降,电机转速下降,电机的可输出转矩增大。首先减小前轮的摩擦制动转矩,逐渐增大电机回馈转矩的比例。前轮摩擦制动转矩减小到0,而电机转矩扔可以继续增大时,开始减小后轮摩擦制动转矩。当车速低于5km/h时,由于低转速区电机开始不稳定,撤回电机的回馈制动转矩,恢复摩擦制动转矩,使汽车停止。总制动功率随着车速降低呈总体下降趋势,电机回馈功率由于电机的等功率外特性特征,在制动前段过程中基本保持不变,转速到基速以下时,随车速降低而下降,SOC略有升高。

图5 常规制动控制策略仿真结果

整个制动过程中汽车损失能为723.4kJ,其中行驶阻力消耗的能量为75.6kJ,则总制动能量为647.8kJ。电池组回馈的能量为261.7kJ,制动能量回馈率为40.4%。

3.2 防抱死制动控制策略仿真

防抱死制动的仿真工况设定在低附着系数路面上,以120km/h初速度制动。低附着系数路面上的仿真结果,如图6、图7所示。计算附着系数利用率为94.32%,回馈制动能量34.1kJ,制动距离为111.4m,平均制动强度为4.92m/s2。从仿真结果曲线上可以看出,轮速和制动压力变化均呈现出防抱死制动的周期性,防抱死控制策略工作正常。对于前轮,电机转矩与制动压力变化趋势相同,并且电机响应有大约0.02s的超前。

图6 低附着系数路面上防抱死制动仿真结果(左前轮)

4 控制器试验

通过一套制动集成控制系统,在实车上实现再生制动与ABS制动集成控制策略。该集成控制系统包括软件和硬件部分,选用了FreeScale的S12系列单片机作为核心控制芯片。由于轮速信号是控制器的关键输入量,为保证其精确性,利用Matlab的Sptool功能设计了软件滤波器,利用DC-DC转换器将车载电源转换为控制器所需的5V电源,利 用 Matlab/Simulink 的 Real-time Workshop工具箱把控制策略软件自动生成C代码,可以很方便地写入单片机,选用Autobox系统作为测试的工作平台。

4.1 常规制动时控制策略试验

为便于对比,实车试验工况参照仿真工况进行,仍设定初速度为100km/h,减速度为1m/s2进行制动。结果如图8所示。从图8a看出,车速较高时,由于电机转矩的限制,摩擦制动占的比例较高。随着车速降低,电机转矩增大,电机制动所占的比例逐渐升高。整个制动过程中总制动能量为647.8kJ。电池组回馈的能量为254.3kJ,制动能量回馈率为39.3%。图8b中,1表示总制动转矩;2表示电机回馈转矩;3表示前轮摩擦转矩;4表示后轮摩擦转矩。

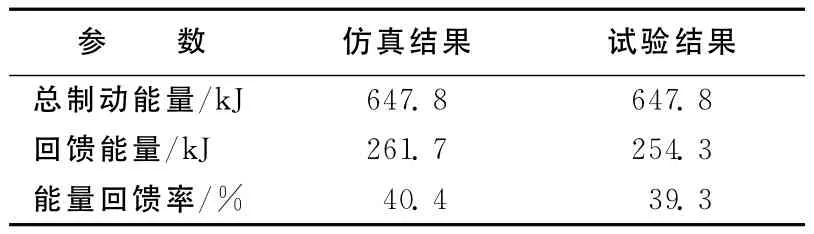

试验和仿真结果对比见表1所列。

图8 常规制动时控制策略试验结果

表1 常规制动仿真与试验结果对比

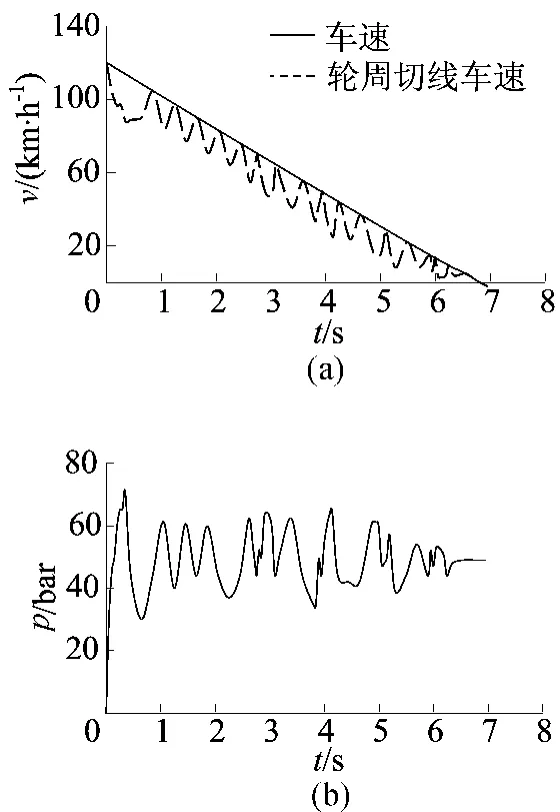

4.2 防抱死制动时控制策略试验

仍采用与仿真同样的工况,防抱死制动的试验工况设定为低附着系数路面上,以120km/h初速度制动,结果如图9、图10所示。计算附着系数利用率为89.47%,回馈制动能量59.7kJ,制动距离116.3m,平均制动强度为4.77m/s2。仿真结果与试验结果对比,见表2所列。试验结果不如仿真结果理想,但也满足设计要求。由于轮速波动较大,试验的能量回馈较多。

图9 低附着系数路面上防抱死制动试验结果(左前轮)

图10 低附着系数路面上防抱死制动试验结果(左后轮)

表2 防抱死制动仿真与试验结果对比

5 结 论

(1)根据既要保证制动安全和稳定,又要尽可能多地回收制动能量的设计目标,选择了再生制动的结构形式,进行再生制动和液压制动的结构设计。

(2)根据制动系统结构,设计了制动控制策略,包括常规制动时的控制策略和防抱死制动时的控制策略,并制定了控制模式切换规则。

(3)建立整车仿真模型和控制策略模型,对集成控制策略进行了仿真验证。仿真结果表明,在小制动强度的常规制动时,控制策略能保证制动性能,并有效地回收制动能量,达到40%以上。在低附着路面上制动强度较大时,防抱死控制策略触发。仿真结果表明防抱死控制策略制动效果良好,能满足制动要求,并可回收一部分能量。

(4)设计了控制策略的实车测试系统,对控制策略的效果进行测试。测试结果与仿真结果类似,表明控制器能满足制动系统集成控制的要求。

[1] 王 军,熊 冉,杨振迁.纯电动大客车制动能量回收系统控制策略研究[J].汽车工程,2009,31(10):932-937.

[2] 陈庆樟,何 仁,商高高.基于ABS的汽车能量再生制动集成控制研究[J].汽车工程,2008,30(4):301-304.

[3] 秦大同,邓 涛,杨 阳,等.基于前向建模的ISG型CVT混合动力系统再生制动仿真研究[J].中国机械工程,2008,19(5):618-624.

[4] 舒 红,秦大同,胡明辉,等.轻度混合动力汽车再生制动能量管理策略[J].机械工程学报,2009,45(1):167-173.

[5] 邓 涛,孙东野,秦大同,等.CVT混合动力汽车再生制动系统仿真[J].机械工程学报,2009,45(9):214-220.

[6] Ozaki M,Shinpo T,Furukawa N.A combined brake system for energy regeneration[C]//Proceedings of The 15th International Electric Vehicle Symposium and Exposition,Brussels,Belgium,1998:528.

[7] Cikanek S R.Electric vehicle regenerative antiskid braking and traction control system:USA,5450324[P].1995-09-12.

[8] Cikanek S R.Fuzzy logic electric vehicle regenerative antiskid braking and traction control system:USA,5358317[P].1994-10-25.

[9] Peng Dong,Zhang Yong,Yin Chengliang,et al.Design of hybrid electric vehicle braking control system with optimal target wheel slip ratio control[C]//SAE 2007World Congress,2007,Paper No 2007-01-1515.

[10] Peng D,Zhang Y,Yin C L,et al.Study on combined control of regenerative braking and antilock braking system for hybrid electric vehicles[J].International Journal of Automotive Technology,2008,9(6):749-757.

[11] 张俊智,薛俊亮,陆 欣,等.混合动力城市客车串联式制动能量回馈技术[J].机械工程学报,2009,45(6):102-106.

[12] 张俊智,陆 欣,张鹏君,等.混合动力城市客车制动能量回收系统道路试验[J].机械工程学报,2009,45(2):25-30.

[13] 孙跃东,周 萍,黄 锐,等.单神经元PSD控制在汽车ABS上的应用[J].合肥工业大学学报:自然科学版,2007,30(6):705-708.