落球碰撞试验模拟火工品过载特性研究

张 伟,沈瑞琪,叶迎华,胡 艳,何小斌

(南京理工大学化工学院,江苏 南京,210094)

火工品是所有武器系统的首发元器件和装置,是必不可少的初始能源[1]。火工品及其组成的点传火序列和起爆传爆序列是弹药引信的关键零部件,在弹药中起着至关重要的作用,其安全性和可靠性直接影响弹药的安全性和可靠性。

为评价火工品的耐高过载能力,国外很早以前就开展了高过载弹药的研究,已建立了针对弹药发射安全性和着靶可靠性的多种模拟试验技术和方法[2],如实弹发射、内置高加速度传感器模拟射击、Hopkinson压杆应力波加载模拟技术、马歇特锤击模拟试验技术、落球碰撞模拟试验技术、空气炮碰撞加载模拟试验技术等,并且形成了一套考核范围从静态到20万g过载加速度,脉冲宽度从微秒量级到毫秒量级的过载试验方法,以及相应的试验标准[3-5]。我国普遍采用马歇特锤击试验方法和实弹射击试验方法作为考核火工品耐过载能力的方法,空气炮试验方法作为考核火工品过载能力的一种辅助手段。此外,针对弹丸着靶时承受高过载的情况,将Hopkinson压杆试验技术用于弹药、火工品的高过载研究,也已取得了一系列成果[6-10]。

落球碰撞试验方法能够比较真实评估身管武器发射时发射药冲撞弹药底部形成的发射应力波环境[5],可应用于对弹药、火工品进行发射安全性和可靠性测试。但是针对落球、落高和靶板情况的过载特性的文献不完整,为了弥补这一不足,本研究在国内率先建立了落球试验装置,进行了不同板厚和落高的试验,并使用ANSYS/LS-DYNA软件对不同条件下的过载值进行了模拟。

1 试验

1.1 试验装置

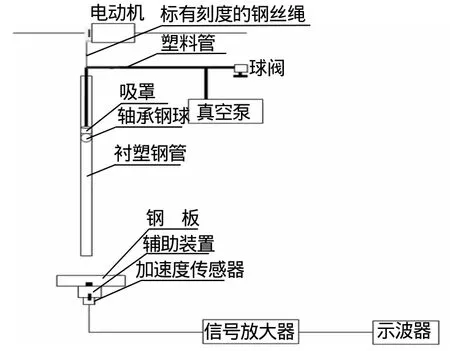

落球试验装置如图1~2所示。

图1 落球试验装置示意图Fig. 1 Schematic diagram of the experimental setup

图2 试验装置实物图Fig.2 Photo of experimental setup

1.2 仪器及材料

仪器:350C02型ICP®加速度传感器,灵敏度为0.111mV/g;482A16 ICP®型信号调节器;LeCroy Wave SurferTM 44Xs型示波器。

材料及规格:Φ120mm轴承钢球;钢板材料选40Cr钢,尺寸分别为:250mm×250mm×30mm,250 mm×250mm×40mm,250mm×250mm×50mm。

1.3 试验结果与讨论

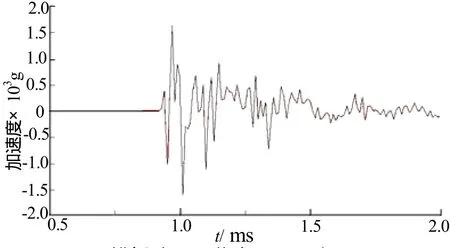

分别进行了在1.5m、2.5m、3.5m、4.5m和5. 5m落高时,落球撞击30mm、40mm和50mm厚度钢板的试验。典型的加速度信号历程曲线如图3所示。

图3 实测波形(落高1.5m,板厚50mm)Fig. 3 Experiment waveform (steel ball height of 1.5m, steel plate thickness of 50mm)

试验波形呈振荡衰减趋势,即大多数情况下,最高峰值总是出现在第1个正峰处。由于钢板中的应力波存在多次反射,会发生波的叠加,有可能产生最高峰值后移的情况。为了便于比较,只以第1个正峰为考察对象。不同板厚和落高的加速度峰值的平均值分布如图4所示。

图4 加速度峰值随落高和板厚的变化Fig.4 Change of acceleration value with height of the steel ball and thickness of the steel plate

由图4可见,撞击产生的过载加速度峰值的大小与钢板的厚度和落高有关。同一落高下,随着钢板厚度增加,撞击加速度峰值依次减小。而对于同一板厚,随着落高的增加,撞击加速度峰值呈线性增大。在落高5.5m、板厚 30mm时,最大加速度峰值可达到6 000g。

图5为不同板厚和落高时的脉宽平均值。从图5可以看出: 30mm 板的过载脉宽均值范围在 132~140μs之间;40mm板的过载脉宽范围在114~120μs之间;50mm板的过载脉宽在110~119μs之间。脉宽值随落高的变化不明显,板厚越小脉宽越大。

图5 不同板厚和落高时的脉宽平均值Fig.5 Average pulse width under different condition

2 模拟仿真

应用ANSYS/LS-DYNA软件,对Φ120mm的轴承钢球从1.5m、2.5m、3.5m、4.5m和5.5m处落下撞击50mm钢板的过程进行了模拟。

2.1 模型的建立

在钢球碰撞钢板过程中,忽略钢球与钢板的塑性变形,因此,钢球与钢板网格单元均采用 Lagrange算法。为了减小网格对碰撞过载的影响,对钢板中心位置采用细密网格划分。在钢球与钢板的对称面上施加对称约束,即约束对称面上节点的平动和转动。钢板边界施加固定约束,约束其水平方向和竖直方向的自由度。数值模拟模型选用solid164实体单元,接触类型采用单面自动接触(ASSC),程序在计算时将自动进行接触检测。由于钢球与钢板的着角为0°,为了减少计算量,利用结构和载荷的对称性,建立1/4结构有限元模型,如图6所示。

图6 落球碰撞有限元模型图Fig. 6 Finite element model of falling ball impact

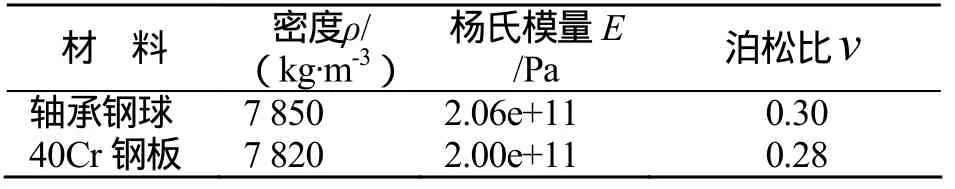

钢板下方突起为安装传感器的辅助装置,材料与钢板相同。建模时所需材料参数如表1所示。

在求解该问题时,为了节省机时,只分析轴承钢球在5mm处落下直至接触钢板的过程。由于轴承钢球为自由下落,因此可计算其下落到距钢板5mm处所具有的速度,并将此作为轴承钢球着靶的初始速度加到所有节点上。总的求解时间为2000μs,步长为0.9μs。在建模时采用的是非国际单位:长度单位为cm,质量单位为g,时间单位为μs。模拟中所涉及的单位均由以上3种单位导出。

表1 材料参数表[11]Tab.1 Parameters of the material

2.2 应力模拟结果

落高为1.5m,碰撞后钢板上Von Mises等效应力分布随时间的变化如图7所示。

图7 钢板上的Von Mises应力随时间的变化图Fig.7 Stress clouds of steel at different time

由图7可知,t=919.97μs时,钢球还未接触到钢板,此时钢板上应力为 0。t=929.99μs时,钢球接触钢板,钢板上应力开始增大。大约经过230μs,钢板上应力达最大值,约为 405.3MPa。此后,钢板上应力开始减小。其他落高下应力的变化规律与之相似。

表2是不同落高下的最大应力及达到最大应力所需要的加载时间。

表2 应力及其加载时间Tab.2 Stress and its loading time

从表2中可见:对于50mm钢板,应力从开始加载到达到最大值所需要的时间在 200~300μs之间,最大应力值在400~410MPa之间。

2.3 模拟结果与试验结果对比

模拟得到的加速度历程曲线如图8所示。模拟波形也呈振荡衰减的趋势,模拟加速度峰值的变化趋势与试验值变化趋势一致。

图8 模拟波形(落高1.5m,板厚50mm)Fig. 8 Simulation waveform (steel ball height of 1.5m,steel plate thickness of 50mm)

表3 模拟结果与试验结果对比Tab.3 Contrast between simulation results and test results

由表3可知:加速度峰值的仿真结果与试验结果一致性较好。模拟的过载加速度峰值比试验测试结果偏大,其主要原因是将落球下落当作自由落体来处理,程序中初始速度是根据自由落体的相关公式计算而得,而球在下落的过程中明显会受到空气阻力和管壁的摩擦力,实际着靶速度必然会偏小,因此过载峰值的模拟结果会偏大。而脉宽值的模拟结果与试验值偏差较大,这是由于实际试验条件较为复杂,比如钢板的固定、钢球的落点和传感器的频率响应等都会对试验结果产生影响,使模拟值与试验值存在偏差。

3 结论

在国内率先建立了落球试验装置,并用落球试验来模拟火工品发射时的过载环境,得到了不同落高和板厚的过载加速度值。在落高5.5m、板厚30mm时,最高过载加速度值可达到 6 000g,最大脉宽可达到140μs。对于50mm 钢板,应力从开始加载到达到最大值所需要的时间在 200~300μs之间,最大应力值在 400~410MPa之间。加速度模拟结果与试验结果的一致性较好。后续试验可通过给落球施加初速度或增加落球高度来实现更高的过载值,以满足武器发射时的高过载要求。该试验方法由于具有测试尺寸大、宽脉冲和操作简单等优点,较好地弥补了已有的高过载特性评价手段的不足,为火工品高过载特性模拟和评价体系的完善提供了一种行之有效的方法。

[1] 邓琼,叶婷,苗应刚.基于 Hopkinson 压杆实验技术研究火工品及含能材料的抗高过载能力[J].火炸药学报,2009,32(6):66-70.

[2] Vesta I Bateman, Fred A Brown, Neil T Davie. Use of a Beryllium Hopkinson bar to characterize a piezoresistive accelerometer in shock environments[J].Journal of the Institute of Environmental Siences, 1996,39(6):33-39.

[3] Kolsky H. An investigation of the mechanical properties of materials at very high rates of loading[J]. Proc. Roy. Soc.Lon. B, 1949,62(11):676-700.

[4] Mahfuz H, Al Mamun W, Austin L. New formulations for the Hopkinson bar technique to extract a response of the constituent material in composite specimens [J]. Journal of Materials: Design and Applications, 2001,215(1):15-27.

[5] M A Christopher, T S Edwards. 5´´ cargo projectile ringing test[R]. NDIA 48th Annual Fuze Conference, 2004.

[6] 张学舜,沈瑞琪.火工品动态著靶模拟仿真技术研究[J].火工品,2003(4):1-4.

[7] 张学舜,秦志春,沈瑞琪,等.火工品动态惯性过载模拟试验及数值仿真技术研究[J].爆破器材,2004,33(4):12-15.

[8] 王娜,沈瑞琪,叶迎华.霍普金森杆测量火工品过载情况的研究与数值模拟[J].火工品,2004(1):42-47.

[9] 邓强,吴艳霞,沈瑞琪.波形整形器在火工品高过载试验中的应用[J].火工品,2005(5):12-15.

[10] 邓琼,李玉龙,索涛,等.火工品高过载动态力学性能测试方法研究[J].火工品,2007(1):28-31.

[11] 万嘉礼.机电工程金属材料手册[M].上海:上海科学技术出版社,1990.