浅谈航空航天用电线耐电弧试验方法

郭汉洋,吴 旼,陶 君

(1.上海电缆研究所,上海200093;2.机械工业电工材料及特种线缆产品质量监督检测中心,上海200093)

0 引言

近年来,我国航空航天用电线持续快速发展,且绝大多数采用的是体积小、重量轻的耐高温电线。对于电线的检测将成为航空航天用电线的重要保障,在航空航天用电线的检测项目中,耐干/湿电弧试验是两个非常重要的项目。

耐干/湿电弧试验主要是针对聚酰亚胺复合薄膜/聚四氟乙烯组合绝缘电线,该类电线采用聚酰亚胺双面复合聚四氟乙烯的复合膜和聚四氟乙烯组合绝缘。聚酰亚胺的耐辐射性能最好,密度小,可大大减少电线电缆的重量和空间,但是聚酰亚胺易被氧原子侵蚀,而且耐电弧能力差。故上述两种试验方法对评估聚酰亚胺复合薄膜/聚四氟乙烯组合绝缘电线的安全性能将起到极其重要的作用。

电线在工作中,产生电弧的原因有多种,包括绝缘老化、错误安装、绝缘擦破等,甚至可能由水以及其他能传导的流体引起。有证据表明电弧传播试验的结果会因为电弧产生的方法不同而不同。因此,需要选一个标准的试验方法来评估绝缘耐普通电弧传播的性能。在2011年GJB 773A《航空航天用含氟聚合物绝缘电线电缆通用规范》的修订工作中,将聚酰亚胺复合薄膜/聚四氟乙烯组合绝缘电线也纳入了标准范围,同时,新标准中也规定了耐干/湿电弧试验的方法及要求。

本文就耐干/湿电弧试验的标准中规定的试验方法及试验时遇到的一些实际情况进行描述和分析。

1 试验采用标准

对于聚酰亚胺复合薄膜/聚四氟乙烯组合绝缘电线,目前国际上常用的标准为美国机动车工程师协会-航空分部(Society of Automotive Engineers-Aerospace Division)颁布的SAE AS22759A[1](2006年)及其更改单(2008年)和相关详细规范 SAE AS22759/80B ~92B、SAE AS22759/180 ~192,在SAE AS 22759A中,该标准中所引用的耐干/湿电弧试验按照 MIL-STD-2223[2]的更改单(1994年)和SAE AS4373 ,但在 SAE AS22759/80B~92B、SAE AS22759/180~192中,均注明电弧试验方法按SAE AS4373进行,在此情况下,以SAE AS4373为准。

2 试验介绍

2.1 耐干电弧试验

2.1.1 试验方法描述

耐干电弧试验的测试方法按SAE AS4373D试验方法508。该试验方法由刀片切割引起电弧,标准试验方法中电源、试验电流、电路电阻及其它参数都针对导体线规为20AWG的电线进行了优化,故标准建议使用导体线规为20AWG的电线进行试验。

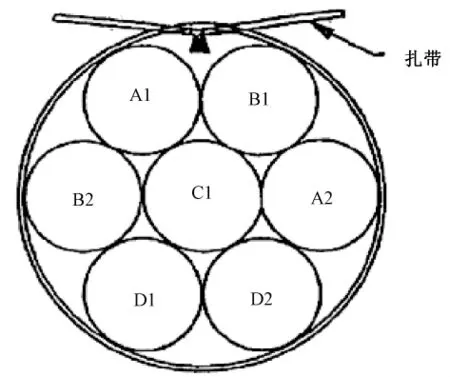

试验试样为7根长约35 cm电线组成的电线束。一个完整的试验需要15束电线。将一束试样按图1用系带捆扎成一束电线。电线束结构如图2所示,其中 A1、B1、A2、B2、C1 为主动线,D1 和 D2为被动线。

图1 干电弧试验电线束捆扎方式

图2 电线束结构

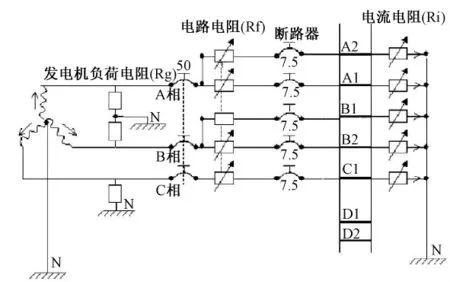

每束电线剥去5根主动线的绝缘层,并将之按图3进行电路连接。包扎好的电线束水平放置,A1和B1电线朝上,D1和D2电线与固定装置底座完全接触,启动装有切割刀片的切割装置,使切割刀片往复切割A1和B1电线。每股试样试验时,应选择不同的电路电阻,分别为 0 Ω、0.5 Ω、1.0 Ω、1.5 Ω和2.0 Ω,在每个电路电阻下进行三束试样的测试。

对于所有完成试验的电线束,测量每一根电线的物理破坏长度,并对每一束电线中的A2、B2、C1、D1、D2进行耐压试验,记录每一束电线束中通过耐压试验的电线根数。

图3 干电弧试验电路图

2.1.2 试验原理

试验电源为三相,由图3可见,A1和A2为A相中并联的两根电路,B1和B2为B相中并联的两根电路,而图2中显示除D1和D2外,其余5根电线排列使得紧密排列成的三角形3根电线分别为三相电路中的一支。耐干电弧试验由切割刀片往复切割电线束中A1和B1两根电线,当切割刀片将绝缘层切破时,两根电线的导体和切割刀片之间产生导通,A1和B1相间产生短路,产生电弧的同时,由于短路产生较大的电流,使得电路中的断路器跳闸(标准规定断路器跳闸的电流为7.5 A)。短路产生的电弧将A1和B1烧断,同时产生的剧烈的火花会将线束中其他电线的绝缘表面烧蚀,若其他电线的绝缘烧穿的话,可能连续造成相间短路从而引起更强烈的电弧而进一步使得破坏增大,故试验中止条件也包括A2、B2、C1相断路器跳闸的可能。对于试验结果的判断不光是考虑线束中其他电线耐压是否通过,绝缘表面被烧蚀的长度也被列入考核范围,如果绝缘的抗电弧能力较弱,可能造成整束电线绝缘全部被烧毁。耐干电弧试验后的样品见图4。

2.2 耐湿电弧试验

2.2.1 试验方法描述

耐湿电弧试验的测试方法按SAE AS4373D试验方法509。该试验方法通过将盐水滴在预先破坏的电线上使电线间形成导电通路来产生电弧。与耐干电弧试验相同,标准试验方法中电源、试验电流、电路电阻及其它参数都针对导体线规为20 AWG的电线进行了优化,故标准建议使用导体线规为20 AWG的电线进行试验。所有试样在试验前应通过浸水电压试验。

试验试样为7根长20~40 cm电线组成的电线束,一个完整的试验需要15束电线。将一束试样按图5所示用系带捆扎成一束电线。电线束结构如图2所示。

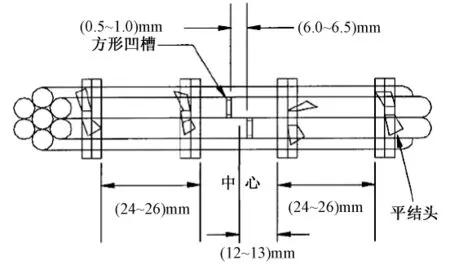

每束电线剥去5根主动线的绝缘层,并将之按图6进行电路连接。用刀片在A1和B1的中间围绕电线一周切开0.5~1.0mm的凹槽,使导体暴露并保证凹槽间距为6.0~6.5mm。包扎好的电线束呈水平放置,A1和B1电线朝上。将氯化钠溶液以每分钟8~10滴的速度滴入两个凹槽的中间位置,从而使电线间形成导电通路产生电弧。与耐干电弧试验一样,应选择5个不同的电路电阻,在每个电路电阻下进行三束试样的测试。

图4 耐干电弧试验后试样照片

图5 电线束捆扎方式

图6 湿电弧试验电路图

2.2.2 试验原理

耐湿电弧试验与耐干电弧试验线束中7根电线的位置排列相同。当电解液滴落进两根电线的凹槽之间,使得A1和B1间形成通路而产生电弧。由于电线存在毛细作用,电解液会渗入导体内部,故产生的电弧会从绝缘内部开始烧蚀聚酰亚胺层和导体,随着试验时间的推移,两个凹槽处的导体随着烧蚀慢慢地相互接近,如果在8 h之内,凹槽之间的导体距离足够近以至于形成短路,则会产生较大的电流,使得电路中的断路器跳闸。短路产生的电弧将A1和B1烧断,同时产生的剧烈的火花会将线束中其他电线的绝缘表面烧蚀,若其他电线的绝缘烧穿的话,可能连续造成相间短路从而引起更强烈的电弧而进一步使得破坏增大,故试验中止条件也包括A2、B2、C1相断路器跳闸的可能。

对于试验结果的判断不光是考虑线束中其他电线耐压是否通过,绝缘表面被烧蚀的长度也被列入考核范围,如果绝缘的抗电弧能力较弱,可能造成整束电线绝缘全部被烧毁。耐湿电弧试验后试样照片见图7。

图7 耐湿电弧试验后试样照片

3 试验结果分析

耐干/湿电弧试验均用于考核聚酰亚胺复合薄膜/聚四氟乙烯组合绝缘电线承受电弧损伤的能力,不同的是前者采用机械强行切破绝缘产生电弧,而后者采用电解质使相间形成通路产生电弧对绝缘慢慢进行烧蚀。

由于聚四氟乙烯的抗电弧性能要优于聚酰亚胺,对聚酰亚胺复合薄膜/聚四氟乙烯组合绝缘电线的耐干/湿电弧试验结果影响较大的是绝缘层的绕包工艺和聚四氟乙烯层的烧结状态。如果绕包密封性及绝缘烧结状态效果较好,试验产生的电弧对除A1和B1外的其余5根电线的烧蚀会因为聚四氟乙烯的保护而减弱,通过耐压的电线数目较多,这一点在耐湿电弧试验中更为明显。对于目前得到的一些试验结果进行分析,烧结状态及绕包密封性好的电线在耐湿电弧试验规定的8 h内未出现任何一相的断路器跳闸,而较差的电线在试验3~4 h后就因为产生强大的电弧出现断路器跳闸的现象而中止试验。对于试验后试样的检查,较好的电线绝缘被破坏的长度远远小于较差的电线,且破坏主要集中在A1和B1两根电线上。

4 结束语

聚酰亚胺复合薄膜/聚四氟乙烯组合绝缘电线现在已经在航空航天应用领域中占有举足轻重的地位,越来越多的企业开始关心这种新型的电线。耐干/湿电弧试验是聚酰亚胺复合薄膜/聚四氟乙烯组合绝缘电线检验项目中非常重要的一项,应得到相关电线生产企业及检测机构的重视。

[1]SAE AS22759A Wire,Electrical,fluoropolymer-insulated,copper or copper alloy[S].

[2]MIL-STD-2223 Test methods for insulated electric wire[S].

[3]SAE AS4373D Test methods for insulated electric wire[S].