某型军用电子产品的可靠性强化试验*

潘新祥

(中国人民解放军海军驻连云港七一六所军事代表室 连云港 222006)

1 引言

可靠性试验技术从诞生至今可归结为模拟试验和激发试验两大类[1]。模拟试验通过对产品进行使用环境模拟来检验或鉴定产品的可靠性程度,如我国的GJB899A、GJB1407等标准均是采用模拟试验方法的标准,由于采用的是基于环境真实性模拟的试验方法,因此存在试验周期长、效率低、耗费大的缺点,此外,完全真实地模拟产品的使用环境往往存在诸多困难,以至于在实际工程中难以准确实现,导致试验结果与产品的实际使用情况不符。为有效解决模拟试验存在的问题,上世纪80年代后期,可靠性试验技术领域形成了一项以环境应力筛选为代表的新分支,即激发试验技术,它不以环境的真实性模拟为目标,而是通过强化环境来进行试验,以提高试验效率、降低消耗。

随着科学技术的发展,现代电子设备复杂程度越来越高,更新换代的步伐也越来越快,再加上高可靠性高寿命电子产品的不断出现,主要针对生产工艺缺陷的这一类激发试验技术已经赶不上现代电子设备发展的步伐。20世纪80年代,美国G.K.Hobbs博士提出了高加速寿命试验(Highly accelerated life test,HALT)和高加速应力筛选HASS(Highly Accelerated stress screen,HASS),前者用于产品的设计阶段,目的是快速暴露产品的设计缺陷,以便及时改进设计,提高产品的固有可靠性;后者用于产品的生产阶段,目的是快速暴露产品在生产过程中的各种制造缺陷,为用户提供高可靠性的产品[1]。1994年,波音公司在此基础上开发了用于实现高可靠性增长为目的的可靠性强化试验。它通过人为施加远远超出产品设计规范所允许的极限应力快速有效地激发产品设计和制造缺陷,从而大幅度提高了试验效率,具有试验周期短、试验效率高、耗费小、能够快速暴露电子产品设计缺陷的特点。到目前为止,可靠性强化试验在国际上已经被普遍认同并执行,且在保证产品现场使用可靠性方面获得广泛应用。

在现代电子产品中,军用电子产品由于其使用的特殊性和重要性,要求其具有很高的可靠性和环境适应性,而产品不可靠的设计往往造成故障频繁,使后勤保障费用增加,更重要的是将大大降低装备的战斗力和出勤率,贻误战机或影响作战任务的完成[2]。可靠性强化试验采用强化应力激发缺陷的方法,快速有效地暴露设计上的薄弱环节,改进设计缺陷,从而提高产品的质量和可靠性。本文以我单位某型军用电子产品为试验对象,设计其RET试验剖面,并对其进行试验,寻找工作极限和产品的设计缺陷,从而为同类军用电子产品的设计提供依据。

2 可靠性强化试验(RET)概述

可靠性强化试验(RET)是在克服传统试验方法试验周期长、效率低、耗费大等缺点的基础上发展起来的一种全新的可靠性试验技术。其理论依据是故障物理学,把故障或失效当作研究的主要对象,通过施加的强化应力环境进行试验,快速激发产品的潜在缺陷使其以故障形式表现出来,通过故障模式分析、故障机理分析和改进措施消除缺陷提高产品的可靠性[1]。可靠性强化试验并不强调试验环境的真实性,而是在保证失效机理不变的情况下,强调试验的激发效率,实现研制过程中可靠性水平的快速增长,因此,确定产品的工作极限和破坏极限是RET的主要目的之一,同时,准确的极限应力确定也为之后进行的高加速应力筛选(HASS)试验和环境鉴定试验提供了依据。

从上世纪90年代开始,美国等西方发达国家相继在航空航天、国防、军事工业等领域推广应用RET技术,并呈现出蓬勃发展的趋势,取得了较好的经济效益和政治效益[3]。对国内来说,RET仍然是一门新兴技术,由于管理体制、设计思想、试验观念、试验理论和方法等因素的制约[2~4,7],我国的可靠性强化试验技术尚处于起步阶段,目前还没有统一的试验标准或指南,工程应用主要根据经验施加振动和温度应力剖面。

3 RET试验实际应用

以某军用电子产品为试验对象,根据委托方要求,设计合理的试验剖面以充分暴露设计缺陷,并寻找产品的极限应力。由于委托方只需找出该产品的工作极限(包括工作温度极限和工作振动极限),从而为设计该产品提供有效依据,因此当确定工作极限后即停止试验,不再寻找其破坏极限。

3.1 试验条件

试验设备采用美国环测公司:Starr44Plus-X型高加速应力筛选试验系统,其中振动台为多轴向气动振动台。某型军用电子产品通过夹具被固定在振动台上,如图1所示。

图1 可靠性强化试验实物图

RET试验项目包括温度步进应力、快速温度变换、6自由度随机振动、温度与振动步进应力的综合及试验的结尾等。为了从被试产品中获得尽可能多的信息或数据,RET试验的应力施加过程是从施加破坏性最小的应力开始,逐步加大到最能产生破坏的应力,因此本试验的应力选择顺序为:降温步进、高温步进、快速温变、振动步进、综合应力。

3.2 试验剖面设计及试验实施

目前RET试验剖面的设计还没有明确的标准可供参考,一般都遵循工程师Chris Scholten提出的方法:一个典型的RET剖面开始于5℃~10℃步长的冷步进应力试验,然后是同样步长的热步进应力试验,接着是快速温度变换试验,然后是振动步进应力试验,最后是温度和振动的综合试验[5]。

工作极限确定方法:在每一个步进温度点对产品进行检测,观察在当前温度条件下受试产品的工作情况,若产品工作正常则温度步进至下一温度点,继续进行检测;若受试产品工作不正常,则停止试验并恢复到上一个温度点进行测试;如工作正常,则该温度点即为高温工作极限;若工作不正常,继续恢复上一个温度点,进行测试,如果应力到达正常状态时产品都无法恢复功能,那么说明发生故障处的应力为破坏极限。

根据委托方提出的要求,设计可靠性强化试验剖面,并对其产品进行试验,寻找产品的工作极限,具体过程如下:

1)降温步进应力试验

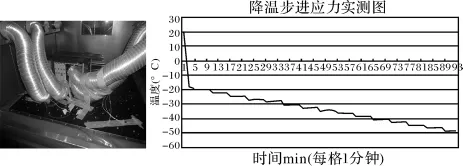

降温步进应力试验的目的是为了寻找与确定产品的低温工作极限,为进行快速温度提供低温截至温度,起始温度(-20℃),步进量在温度高于给定的产品设计工作极限温度时取5℃/步;当温度小于等于给定的设计工作极限温度时取2℃/步,变温率60℃/min,保温时间为产品内部温度稳定时间加测试时间。降温的极限温度以试验样品出现可恢复故障的温度为准。在每步阶温度稳定情况下对该电子产品的功能进行测试。试验安装及实测剖面如图2所示。本试验中,当温度下降到-48℃时,样机出现故障,当温度上升2℃并稳定后,再进行功能测试,样机正常工作,表明该产品的工作温度下限为-48℃。

图2 降温步进应力试验安装及实测剖面图

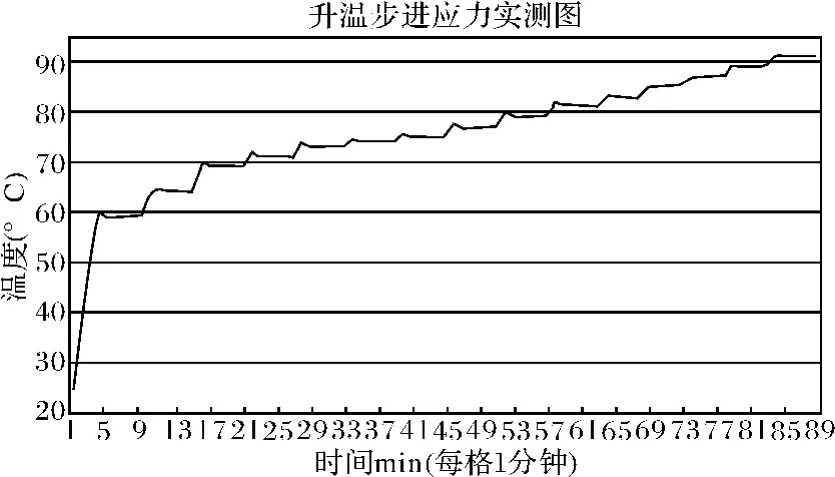

2)高温步进应力试验

高温步进应力试验的目的是为了寻找与确定产品的高温工作极限,为进行快速温度提供高温截至温度,起始温度(60℃),步进量在温度低于给定的产品设计工作极限温度时取5℃/步;当温度高于等于给定的设计工作极限温度时取2℃/步,变温率60℃/min,保温时间为产品内部温度稳定时间加测试时间,高温的极限温度以试验样品出现可恢复故障的温度为准,在每步阶温度稳定情况下对该电子产品的功能进行测试。试验实测剖面如图3所示。本试验中,当温度升到92℃时,样机出现故障,当温度下降2℃并稳定后,再进行功能测试,样机正常工作,表明该产品的工作温度上限为92℃。

图3 高温步进应力实测剖面图

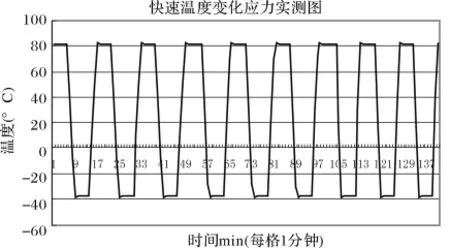

3)快速温变应力试验

快速温度变化应力试验的温度变化范围在上述温度试验结果得到的工作温度极限的基础上去10℃的余量,温度变化率采用40℃/min、50℃/min、60℃/min三个试验过程,每个温变率循环次数3次,在试验过程中对该电子产品的功能进行测试,试验实测剖面如图4所示。试验中,故障监测结果显示,整个试验过程中,产品未出现故障。

图4 快速温度变化应力实测剖面图

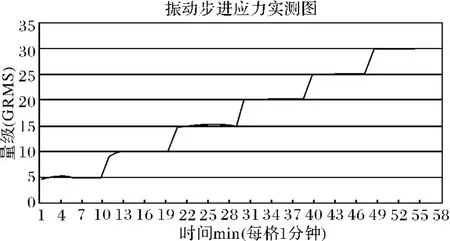

4)振动步进应力试验

振动试验采用10Hz~12KHz的3轴6自由度宽带随机振动,振动量级同样采用步进的方式,初始量级为5G,每步长5G,每个量级保持时间为10min(含测试时间),在每步阶持续振动的条件下对该电子产品的功能进行测试,试验过程中,当振动应力上升到30Grms时,故障监测系统显示样机出现故障,此时将振动应力下降5Grms再进行功能测试,样机功能恢复正常,表明该产品的工作振动极限为30Grms。试验实测剖面如图5所示。

图5 振动步进应力实测剖面图

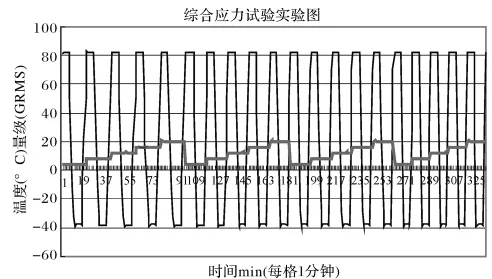

5)综合应力试验

产品如果没有遇到破坏性失效则进行五次综合环境循环。综合环境试验的温度剖面是在温度工作极限之间(即高低温工作极限值-10℃)的循环,温变速率采用40℃/min、50℃/min和60℃/min共3种温度变化速率进行,每种温度变化速率各进行5个循环。即前5个循环为40℃/min温度变化速率,其后5个循环为50℃/min温度变化速率,最后5个循环为60℃/min温度变化速率。每个温度极限上的保持时间以预试验时确定的保温时间为准。

所要求的至少五次综合环境循环的初始振动量级由振动步进应力试验施加的最大振动量级除以5得出,每个量级的振动时间分别对应每种温变速率一个温度循环的时间。在接下来的温度循环中,振动量级以相同量值增长。比如,若样品在振动步进应力为50Grms的振动量级开始,在40℃/min温变速率的温度循环中每次增加10Grms,即第一循环:10Grms、第二循环:20Grms、第三循环:30Grms、第四循环:40Grms、第五循环:50Grms。如果振动步进应力试验没有达到受试产品的振动工作极限,则将得到的最大振动量级除以5,振动的初始量级和量级增量的确定方法同前。

图6 综合应力试验实测剖面图

同理快速温变应力试验,综合应力试验也只需要验证产品在已经设定的试验条件下的工作情况。故障监测结果显示,整个试验过程中,产品没有出现故障。

6)试验的结尾

在下述情况出现时试验结束:

(1)可靠性强化试验采用应力量级步进的方式,随着以更高的应力量级进行试验时,引入新的失效机理,开始出现不相关失效时应停止试验;

(2)应力量级已经达到或远远超过验证产品时所要求的应力水平时,停止试验并对试验结果进行评审;

(3)全部组件或是大多数组件失效时,停止试验并重新审核试验方案与产品的设计方案。

3.3 试验结论

对某军用电子产品在进行了低温步进、高温步进、快速温变、振动步进、综合应力试验,试验结论如下:

1)工作温度上限(UOL):92℃;

2)工作温度下限(LOL):-48℃;

3)工作振动极限(VOL):30Grms;

4)产品经过快速温变应力试验后,未出现故障,能正常工作;

5)该产品经过综合应力试验后,未出现故障,能常工作。试验后的结果分析表明,已经出现的故障均为环境应力到达工作极限引起的,应力消除后产品均能恢复正常工作,快速温变应力试验和综合应力试验过程中未出现因设计缺陷引起的产品故障。本次试验满足委托方提出的要求,达到预期的试验目的。

4 结语

可靠性强化试验主要针对产品设计,通过试验不仅能确定产品的极限应力,而且能够快速地找出设计缺陷并加以改进,从而进一步提高产品的工作和破坏极限,同时大大缩短了试验时间与研制周期,其在提高产品环境适应性和可靠性方面具有明显优势。本文以军用电子产品的可靠性强化试验(RET)为研究对象,对RET试验的定义、特性、目的、优点及国内外发展现状等进行了介绍,并以某军用电子产品的可靠性强化试验为例,重点阐述了其试验剖面的设计以及寻找工作极限的方法,最后通过试验确定了该产品工作温度上限、下限以及工作振动极限。此次试验确定的工作极限为生产厂家设计该产品提供了数据基础,并为制定高加速应力筛选(HASS)方案、确定应力量级提供了依据。

[1]温熙森,陈循,张春华。可靠性强化试验理论与应用[M].北京:科学出版社,2006.

[2]祝耀昌,王欣,郝文涛.环境适应性设计与可靠性强化试验[J].航空标准化与质量,2002(1).

[3]褚卫华,陈循,陶俊勇.可靠性强化试验(HALT)与高加速应力筛选(HASS)[J].强度与环境,2002,29(4).

[4]韩庆田,杨兴根,高晓燕,吴文国.可靠性强化试验技术[J].强度与环境,2003(11).

[5]贾爱梅,蒋贤志.机动式指挥信息系统可靠性评估方法研究[J].计算机与数字工程,2011(11).

[6]罗勇,夏丹,徐丹.基于可靠性评估的维修诊断辅助决策系统研究[J].计算机与数字工程,2011(11).

[7]林震,张爱民,沈朝晖,等.谈谈可靠性强化试验[J].环境技术,2002(4).