分壁精馏塔分离苯/甲苯/二甲苯的模拟工艺研究

何西涛,干爱华,2*,陈 宁,2

(1.天津大学化工学院,天津 300072;2.天津大学精馏技术国家工程研究中心,天津 300072)

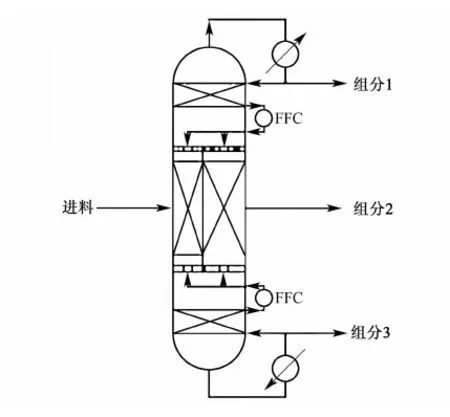

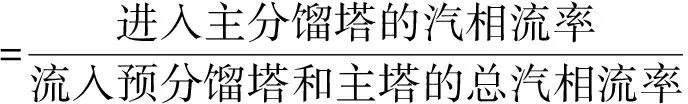

DWC(Dividing Wall Column)称为分壁塔,或者隔壁塔,就是在精馏塔中加入1个隔板,使原料在塔内分开精馏,相当于将预分离塔与精馏塔在同一个塔内完成,属于两个塔的完全热耦合精馏。图1为DWC的示意图。

早在20世纪30年代,Luster就已经提出了DWC的概念,并申请了美国专利[1]。Glinos等[2-6]通过研究发现,分壁塔与常规精馏塔相比,降低能耗和节省投资均在30%左右。对于一些特殊的物系分离,节能可达到50%~60%[1]。目前,该领域的核心技术主要掌握在BASF公司。当其它公司成功的研发出分离高纯度3组分物系的DWC技术时,由BASF公司建造的第1座DWC装置运行已经超过了10年。Becker和Schultz分别在2001年和2002年报道了有关DWC技术在工业中应用的成功案例[7-8]。到2008年为止,全球分壁的塔数量已经达到了80座,其中有70多座填料分壁塔是由BASF公司设计建造,同时,分壁塔的数量仍在迅速增加[9]。根据美国《化学工程》2004年报道,Uhde公司已经把分壁塔与抽提蒸馏组合在一起,采用Morphylane工艺来分离不同原料中的苯和甲苯或者二甲苯。第1套工业装置于2004年秋季在德国Gelsenkirchen的Aral芳烃公司投产,可生产甲苯30 000t/d,纯度高达99.9%以上。与双塔方案比较,节省投资25%,节能20%。

图1 DWC示意图Fig.1 Schematic diagram of dividing wall column

尽管分壁塔在节能和减少投资上有很大的潜力,然而,苛刻的操控条件却成为了该技术在工业中广泛应用的瓶颈[10]。研究发现,在所有的精馏塔器中,DWC是最难控制的[11]。Halvorsen等[3]运用简捷法对DWC的能耗做了研究分析,他们发现,DWC比普通精馏塔额外的增加了2个自由变量——液相和汽相分流比(liquid and vapor split ratios),并且这2个变量对于DWC的节能起到至关重要的作用。

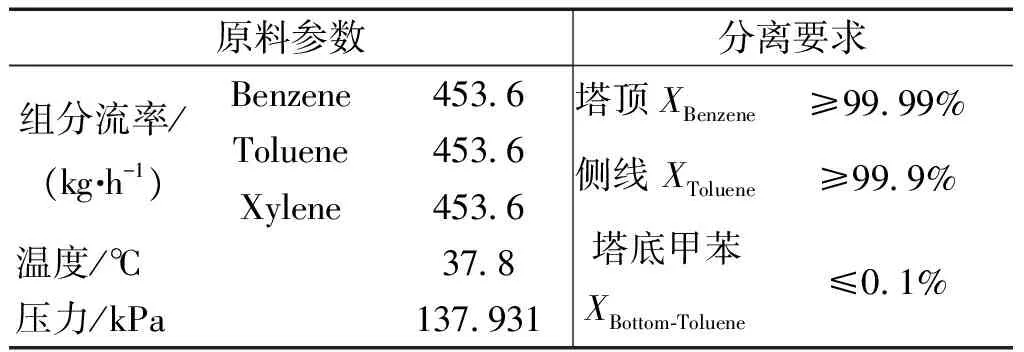

国内在分壁塔方面的应用研究较少,尚无工业实施案例[12]。本研究以某工厂车间中分离苯(Benzene)、甲苯(Toluene)和二甲苯(Xylene)的工况为例使用ChemCAD软件对分壁塔分离BTX的工艺进行稳态模拟研究,并与工厂中常规双塔分离工艺进行比较。表1为原料参数及分离要求。

表1 进料参数及分离要求Table 1 Paraments of feed and requirements of separation

1 分壁精馏塔的设计

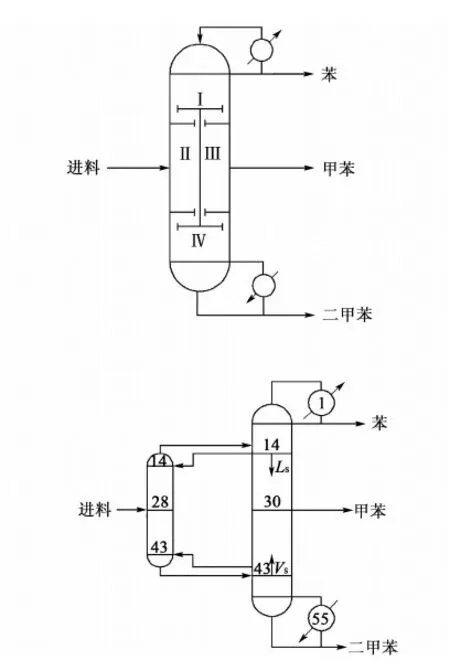

分壁精馏塔可以等效成1个预分离塔(prefractionator)和1个主塔(main column)的双塔系统[13]。图2为分壁塔分离模型。通过采用Fenske-Underwood-Gilliland方法得到预分馏塔塔板数为30,进料板为15,主塔塔板数为55,侧线采出为第30块板。由于进料组分均为烃类并且是常压分离,因此热力学方程采用SRKM模型。

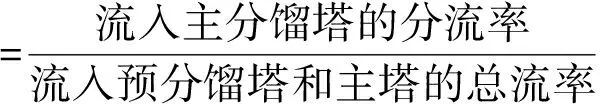

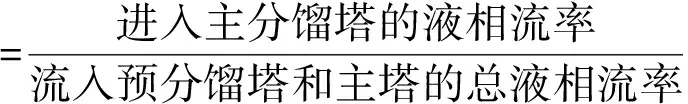

分壁塔的最大特点就是增加了2个变量——液相分流量和汽相分流量。在此自定义分壁塔的液相分流率、汽相分流率、分流比、液相分流比和汽相分流比。

液相分流量——单位时间内由隔板顶部液相分流器流入主塔部分的液相流量。在图2中表示为Ls。

汽相分流量——单位时间内由隔板底部汽相分流器流入主塔部分的汽相流量。在图2中表示为Vs。

图2 分壁塔分离模型Fig.2 Diveded wall column model

2 化工热力学模型

由于原料为芳烃,在模拟中对于芳烃的分离一般推荐使用由混合规则Panagiotopolous & Reid定义SRK方程的SRKM热力学模型[4]。

SRKM状态方程与SRK方程一致可以表示成:

(1)

(2)

b=0.086 64RTC/pC

(3)

在SRKM方程中,

α(T)=TrC3(C2-1)exp[C1×(1-Tr)]

(4)

式中,Tr为对比温度;C1C2C3为由纯组分的性质决定。

SRKM状态方程适用的混合规则:

am=∑∑xixjaij

(5)

bm=∑xibi

(6)

式中,

(7)

Kij=Kaij+Kbij/T+Kcij/T2

(8)

Kji=Kaji+Kbji/T+Kcji/T2

(9)

3 分壁塔的工艺参数分析

在分壁塔分离BTX工艺中,主要研究进料位置、侧线采出位置、回流比和分流比对塔的能耗及分离效果的影响。

3.1 进料位置的影响

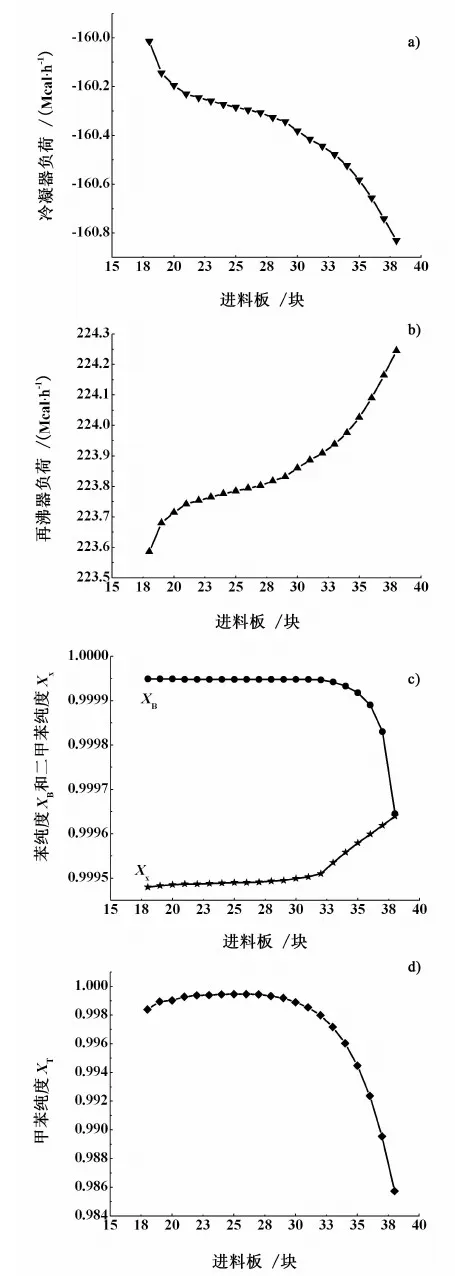

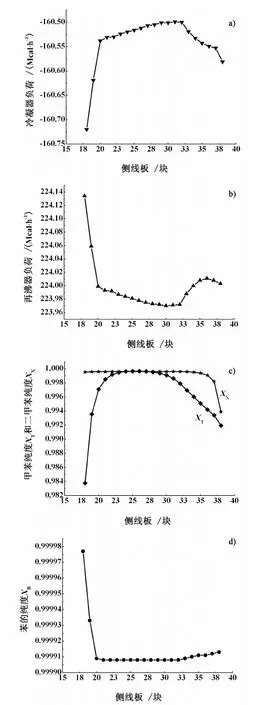

其它条件不变,改变分壁塔的进料位置,观察分壁塔的能耗及分离效果的改变。图3为进料位置与能耗及各组分纯度的关系图。

图3 不同进料位置对能耗和分离效果的影响Fig.3 Effect of different feed stages on energy consumption and separation

通过进料位置由第18块板改变到第38块板,我们发现,进料位置在23~30块板时分离效果达到最佳。进料位置低于第23块板或高于第30块板都会使能耗增加,同时侧线甲苯的纯度也明显下降,这主要是由于进料位置过高或过低都会引起预分馏塔内的液体返混。根据能耗,最终确定分壁塔的最适宜进料位置为第28块板。

3.2 侧线采出位置的影响

侧线采出位置直接影响侧线组分甲苯的纯度,具体见图4。

通过图4,我们可以发现,第24~30块板为侧线的最适宜采出位置,组分的纯度最高。由24到30块板之间,能耗逐渐下降,因此,第30块板为最佳的侧线采出位置。同时,当侧线在34块板以下时,塔底组分二甲苯的纯度开始迅速下降,而侧线采出位置对塔顶组分的影响并不大。因为三者的相对挥发度为αB:αT:αX=7.544 : 3.680 : 1.000,苯的相对挥发度最大,在塔顶易分离,因此侧线位置对苯的纯度影响不明显。而当侧线位置过于偏于分壁塔下部(第34块板以下)时,会导致大量未分离的甲苯进入塔底与塔底的二甲苯混合,从而导致塔底二甲苯的纯度下降[13]。

3.3 回流比的影响

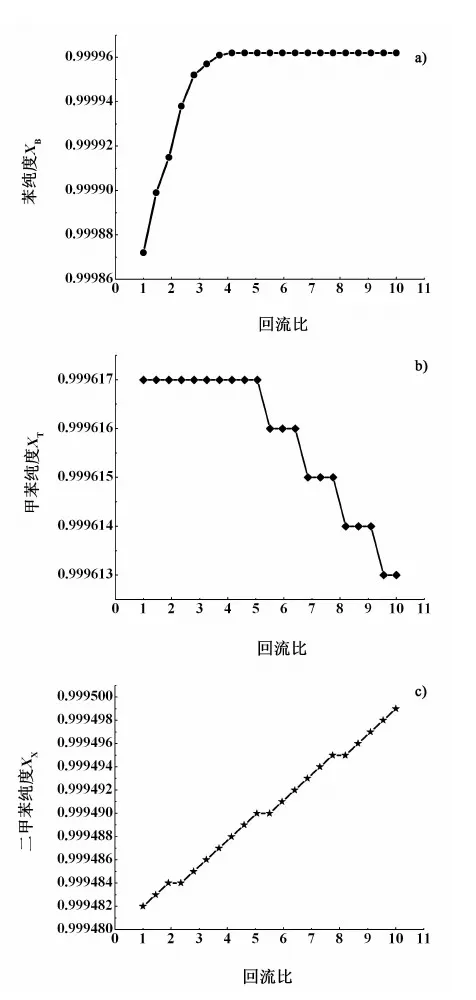

回流比的影响见图5。

由图5可以看出,当进料位置与侧线采出均处于最适宜位置时,随着回流比的增大,再沸器的能耗逐渐增大,塔底的二甲苯的纯度也不断增大,塔顶苯的纯度是先升高,当回流比达到3.5以后趋于恒定。然而,侧线采出中的甲苯的纯度却是逐渐减小。这是由于回流比的增大导致了回流量的增大,进而增大了分壁塔侧线采出所在的隔板一侧的返混,使得甲苯的纯度降低。考虑3组分纯度的综合因素,3.5~4.5为回流比的最适宜范围。低于3.5时,苯和二甲苯的纯度会明显降低,高于4.5会使再沸器能耗增大,侧线甲苯纯度降低。经过确切的计算可知,3.508 2为最适宜的回流比。

3.4 分流比的影响

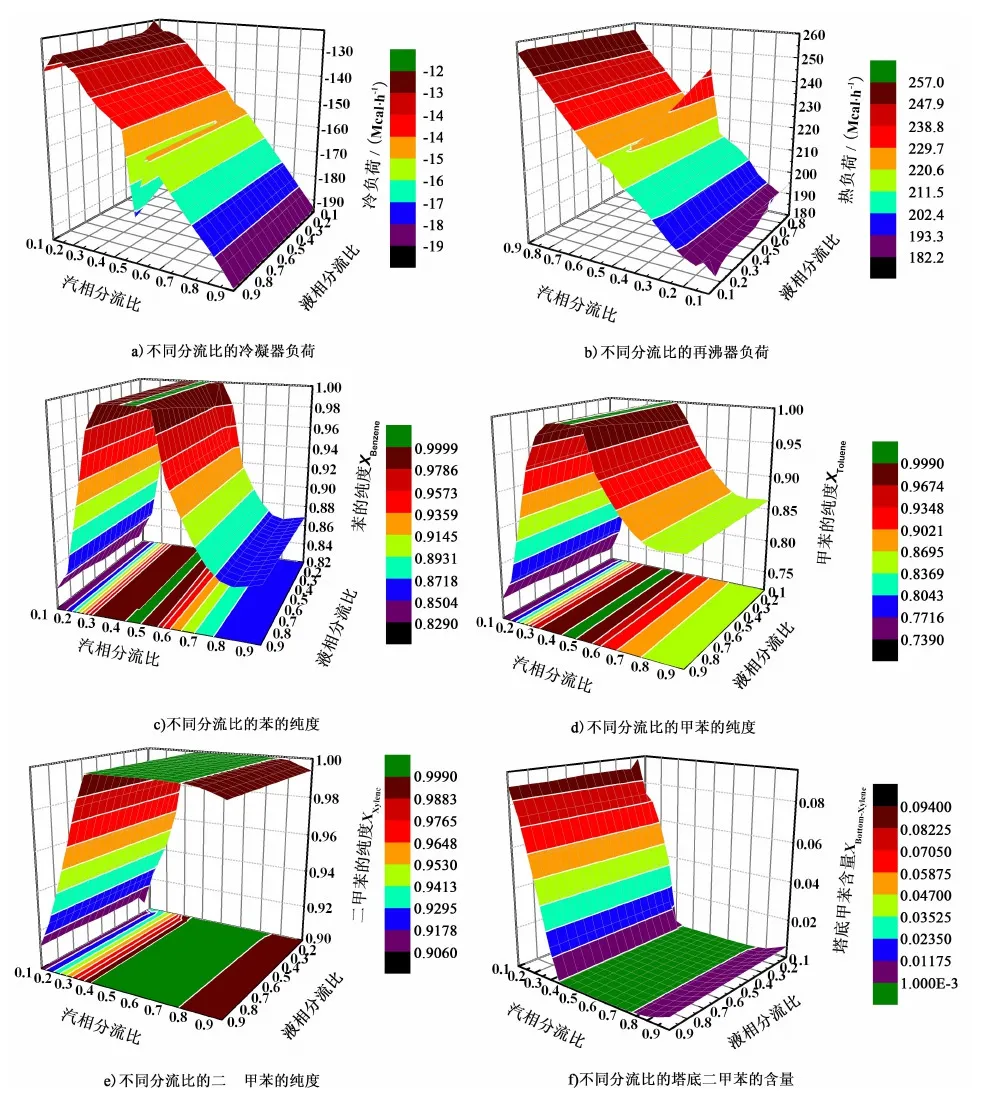

液相和汽相分流是分壁塔的最大特点。由于液相比汽相更容易收集和分布,因此在这2个变量中液相分流相对于汽相分流更容易控制。液体在上端精馏段(图2中的Ⅰ)被收集后通过液相分流器在隔板顶部两侧(图2中的Ⅱ和Ⅲ顶端塔板)按比例进行分配。汽相在塔底下端提馏段(图2中的Ⅳ)被收集后通过汽相分流器在隔板底部两侧(图2中的Ⅱ和Ⅲ的底端塔板)按比例重新分配。汽液相的分流直接影响到能耗和组分的分离效果,它也是分壁塔控制的重要变量。图6显示了在不同汽液分流比下能耗和各组分的分离纯度。

图4 不同侧线采出位置对能耗和分离效果的影响Fig.4 Effect of different side-draw stage on energy consumption and separation

图5 不同回流比对分离效果的影响Fig.5 Effect of different reflux ratio on separation

通过图6c)、图6d)、图6e)和图6f)中不同分流比下各组分纯度的投影,我们可以看出,在液相分流比为0.65~0.90,汽相分流为0.40~0.45范围内,3组分的纯度分别为XB≥99.99%,XT≥99.90%,XX≥99.90%,均可达到分离要求,即XB≥99.99%,XT≥99.90%,XX≥99.90%,XBottom-T≤0.10%。由所能达到分离要求的分流比区域可以看出,汽相分流比控制范围较窄,这也正是分壁塔不易操作和广泛推广的主要原因。根据图6a)和图6b),我们可以确定最适宜液相分流比为0.65,汽相分流比为0.45,再沸器的能耗为212.7 Mcal/h(1 cal=4.18 J)。由于汽相相对于液相比较难收集和再分布,因此,在实际操作中,一般固定汽相分流,通过调控液相分流来达到分离要求。

钱春健等[14]通过试验研究分壁塔分离苯、甲苯和二甲苯三组分混合物时发现,进料点分别沿进料段由上而下变化时,塔顶的产品苯的质量分数依次提高,而侧线产品甲苯的质量分数先增大后减小,最终确定进料位置在中间部位。并且还得出了最适宜侧线采出点也处在侧线中部。然而,本次模拟结果显示,塔顶苯的质量分数随进料位置由上到下先增大后减小。因为钱春健等在试验中只取了3个点作为参考,无法全面考察各工艺条件的变化对产品质量分数的影响。但是,总体来说本次模拟结果与钱春健等的试验结果基本吻合。

4 分壁精馏塔与常规精馏的比较

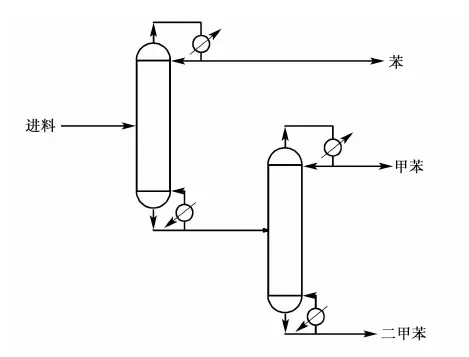

常规的双塔精馏工艺,可以分为2种分离工艺,即优先分离苯和优先分离二甲苯。由于苯、甲苯和二甲苯之间的相对挥发度为αB∶αT∶αX=7.544∶3.680∶1.000,所以选用优先分离出苯的双塔工艺。

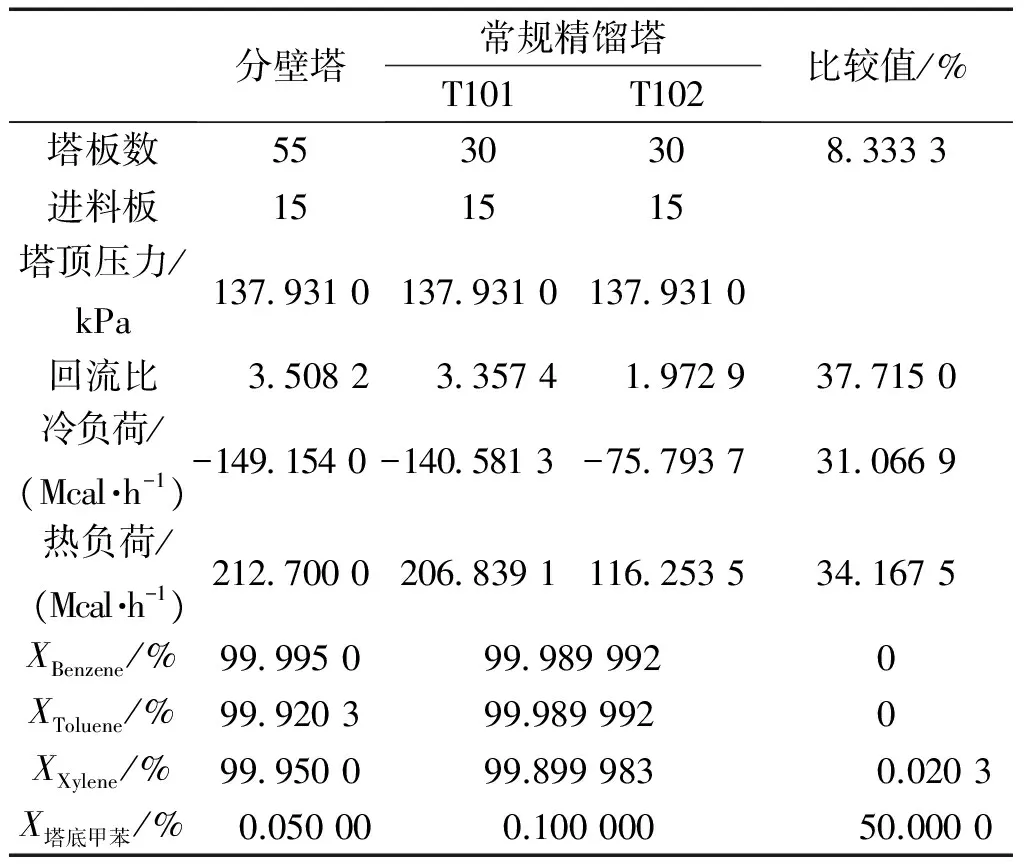

图7为常规3组分分离方案的示意图。常规精馏工艺同样采用SRKM热力学模型。分壁精馏塔和常规精馏塔分离BTX的工艺比较如表2所示。

图6 不同汽液分流比下能耗和各组分的分离纯度Fig.6 Effect of split ratios

通过比较发现,在产品纯度基本相当的情况下,分壁塔的冷凝负荷和热负荷分别比常规精馏塔减少31.066 9%和34.167 5%。由此可见,分壁精馏塔在节能方面占有很大的优势。

5 结论

通过模拟分壁精馏塔分离等比例的苯、甲苯和二甲苯三组分物系工艺,以及与常规精馏塔模拟结果的比较,得出以下结论。

图7 常规精馏塔分离BTX模型Fig.7 Conventional model of separating BTX

分壁塔常规精馏塔T101T102比较值/%塔板数55303083333进料板151515塔顶压力/kPa137931013793101379310回流比350823357419729377150冷负荷/(Mcal·h-1)-1491540-1405813-757937310669热负荷/(Mcal·h-1)212700020683911162535341675XBenzene/%999950999899920XToluene/%99920399.9899920XXylene/%99950099.8999830.0203X塔底甲苯/%0.050000.10000050.0000

注:比较值=1-分壁塔数值/常规精馏塔数值;1 cal=4.18 J。

1)塔顶苯和侧线甲苯的纯度随着进料板位置由塔顶部到底部的不断下移纯度先升高后下降,在中间部位纯度达到最大。同样,隔板和侧线的最适宜位置也位于塔的中间部位。

2)最适宜进料位置为第28块板。隔板上部精馏段和下部提留段的塔板数均为13块。侧线最适宜采出位置为第30块塔板。

3)对于等比例的苯、甲苯和二甲苯混合物系,最适宜液相分流比和汽相分流比分别为0.65和0.45。

4)常规精馏塔分离结果比较,在苯、甲苯和二甲苯的组成比例相同时,分壁精馏塔在冷负荷和热负荷方面分别节能31.066 9%和34.167 5%,并且塔底甲苯含量减少50%。

参考文献:

[1]史志刚,匡国柱.用分隔壁精馏塔对苯类混合物分离的工艺分析[J].炼油与化工,2008,19(4): 17-20

[2]GLINOS K A,MALONE M F.Optimality regions for complex column alternatives in distillation systems [J].Chemical Engineering Research and Design,1988,66(3):229-240

[3]HALVORSEN I J,SKOGESTAD S.Shortcut analysis of optimal operation of Petlyuk distillation [J].Industrial and Engineering Chemistry Research,2004,43(14):3 994-3 999

[4]HERNAADEZ S, JIMENEZ A.Controllability analysis of thermally coupled distillation systems[J].Industrial and Engineering Chemistry Research,1999,38(10): 3 957-3 963

[5]LUYBEN W L.Derivation of transfer functions for highly nonlinear distillation columns[J].Industrial and Engineering Chemistry Research,1987,26(12): 2 490-2 495

[6]REV E,EMTIR M,SZITKAI Z,etal.Energy saving of integrated and coupled distillation systems [J].Computers and Chemical Engineering,2001,25(1):119-140

[7]SCHULTZ M A,STEWART D G,HARRIS J M,etal. Reduce costs with dividing-wall columns[J]. Chemical Engineering Progress,2002,98 (5): 64-71

[8]BECKER H,GODORR S,KREIS H.Partitioned distillation columns:Why,when and how [J].Chemical Engineering,2001,108 (1): 68-75

[9]OLUJI′C Z,JÖDECKE M,SHILKIN A,etal.Equipment improvement trends in distillation [J].Chemical Engineering and Processing,2009,48 (6):1 089-1 104

[10]DUNNEBIER G,PANTELIDES C C.Optimal design of thermally coupled distillation columns[J].Industrial and Engineering Chemistry Research,1999,38 (1): 162-176

[11]HERNANDEZ S,JIMENEZ A.Controllability analysis of thermally coupled distillation systems [J].Industrial and Engineering Chemistry Research,1999,38(10): 3 957-3 963

[12]孙兰义,李军,李青松.隔壁塔技术进展[J],现代化工,2008,28(9):38-41.

[13]黄智贤,邱挺,吴燕翔.分隔精馏塔分离烷烃混合物的模拟[J],计算机与应用化学,2009,26(11):1 407-1 410

[14]钱春健,叶青,黄恒文,等.DWC 分离苯/甲苯/二甲苯混合物的研究[J].江苏工业学院学报,2007,19(3):15-18

——《7的乘法口诀》教学及反思