基于有限元法的自卸货车车架的仿真分析

苏乘章

(柳州市自动化科学研究所 广西 柳州 545006)

基于有限元法的自卸货车车架的仿真分析

苏乘章

(柳州市自动化科学研究所 广西 柳州 545006)

根据自卸货车在工作过程中大梁与梯形板连接处存在出现裂纹的问题,采用国际上通用的有限元分析软件MSC.ADAMS,MSC.PATRAN和MSC.NASTRAN,对大梁的力学特性进行数值仿真分析,研究大梁断裂的位置以及导致裂纹产生的临界载荷,从而计算出自卸货车所能承受的最大载重量,使车辆具有更好的使用性和安全性。

自卸货车;车架;有限元分析;载重量

车架作为汽车的承载基体,承受着传给它的所有力和力矩[1],故应有足够的可靠性和寿命,大梁等主要零件在使用期内不应有严重变形和开裂。基于有限元法的车架设计,可以在设计阶段对车架的力学性能进行计算、分析、预测与模拟[2],从而更好的保证车架的可靠性和寿命。

有限元法是一种在工程分析中经常使用的解决疑难复杂问题的近似数值分析方法,由于其在机械结构强度和刚度分析方面具有比较高的计算精度而得到广泛应用,在材料应力、应变的线性范围研究中更是如此。而当今,计算机普遍应用,国内外汽车行业已经将有限元分析方法应用于车架分析计算[3]。本文选用有限元分析软件分析自卸货车车架。采用MSC.ADAMS多体系统动力学软件对自卸货车卸货全过程进行数值模拟,因为MSC.ADAMS是虚拟样机分析的应用软件,用户可以运用该软件非常方便地对虚拟机械系统进行静力学、运动学和动力学分析[4]。而MSC.PATRAN是工业领域最著名的有限元前、后处理器[5],故利用MSC.PATRAN软件的前处理部分建立车架梁结构的有限元模型。采用具有高度可靠性的结构有限元分析软件MSC.NASTRAN[6],对多种工况下大梁的应力、应变分布进行数值仿真分析。

1 MSC.ADAMS中的仿真分析

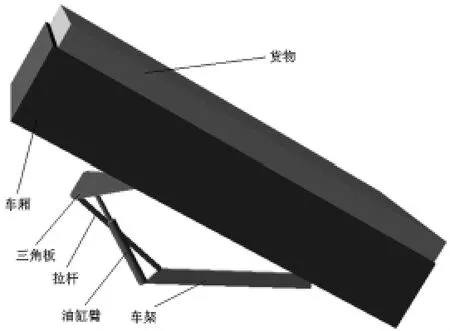

为了准确计算出大梁各部件的应力分布,不仅需要建立良好的有限元模型,还需要准确定义载荷的大小与方向。为此,首先需要借助多体系统动力学仿真软件MSC.ADAMS对自卸车的卸货全过程进行仿真分析,获取不同时间段内作用在车架结构上的载荷大小与方向。其中,MSC.ADAMS软件中建立自卸货车的模型如图1所示:

图1 基于MSC.ADAMS软件的自卸货车模型

由MSC.ADAMS分析可知:油缸臂和拉杆对车架轴心产生的扭矩最大为1.08×108N·mm,此时拉杆受到的力为4.91×105N,油缸臂受到的力为4.16×105N。且油缸臂受力与拉杆受力之间的比例关系基本保持在0.845这一比例,对于货重和车厢的总载重与拉杆(或者油缸臂)受力的关系基本也是1%左右浮动。这些基本呈现出线性关系的数据使得我们的分析有一个理论依据。

2 建立几何模型

根据车架大梁实际几何尺寸,并结合CAD图纸,在MSC.PATRAN有限元前处理软件中建立大梁及相关横梁的几何模型,为后续的有限元仿真分析提供模型数据。其几何模型如图2所示。

图2 自卸货车车架的几何模型

图示模型一共由94个面和4个实体组成,这些我们所需要到的最终模型只是整个建模过程中的一小部分。在保证计算精度的前提下,减小模型规模是必要的,它可在有限的条件下使有限元计算更好、更快地完成[7]。故作辅助和铺垫的点、线、面在建模过程已经删除或者隐藏掉了。

3 有限元模型的建立

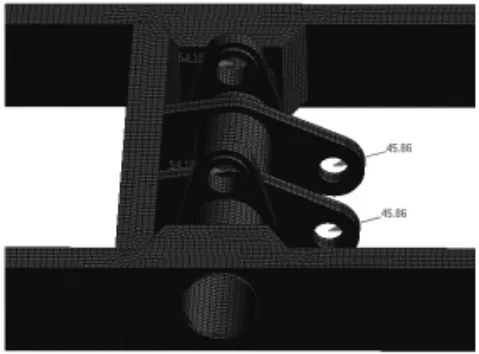

模型建立完毕就可以对模型进行网格划分。在此模型中节点数达到56582个,网格数达到55030个,其中油缸臂加强圈与拉杆加强圈为六面体单元,其余结构均采用四边形单元离散。模型最终的网格划分如图3所示。

图3 自卸货车车架的有限元模型

4 处理边界条件与施加载荷

4.1 约束条件定义

根据车架实际工作情况,即大梁放置在主车架上,且两大梁的一端和车架后横梁的两端分别与车身结构固定连接,因此,约束大梁底部沿竖直方向的位移,并在两侧六个锁紧点处约束其水平位移,从而完成边界条件的定义。其模型如图4所示。

图4 模型的边界约束条件

4.2 载荷定义

载荷的大小与方向是根据前述多体系统动力学软件MSC.ADAMS所计算出来的,本文已经对箭头指向点与模型作了关联,所以施加的力均可作用于模型上。载荷定义最终结果如图5所示。

图5 对加强圈施加力的示意图

对于模型的材料属性,本文中横梁采用Q235,其余采用汽车大梁专用的16Mn材料。

5 计算结果及分析

5.1 计算结果

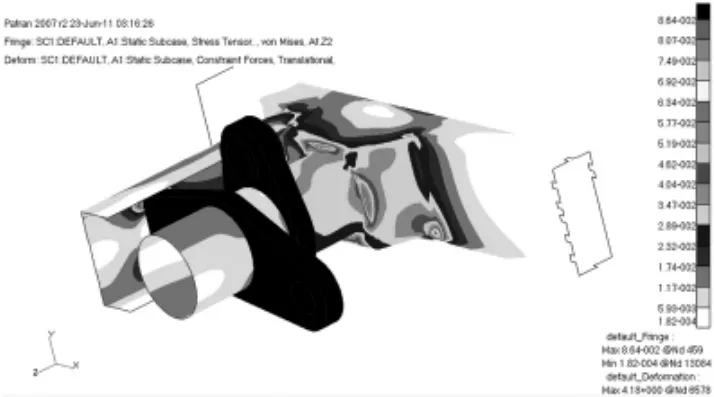

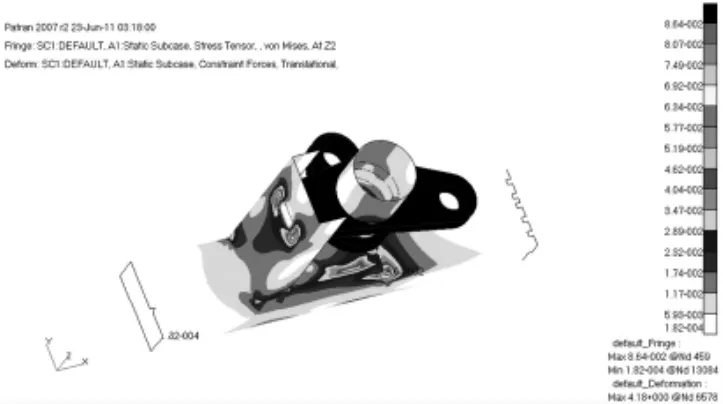

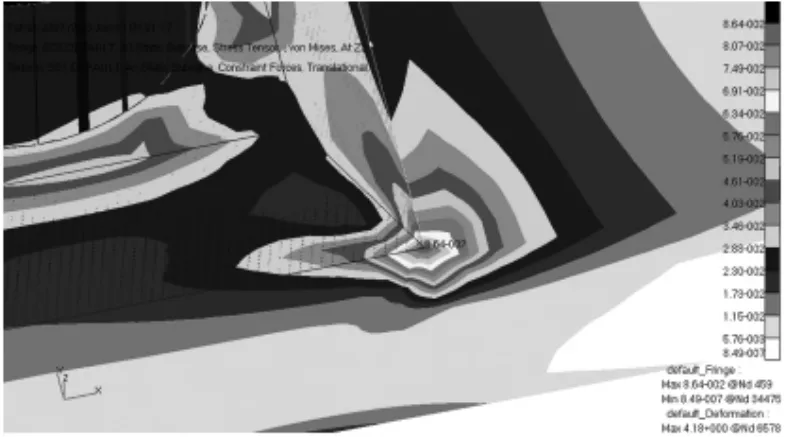

根据MSC.PATRAN所建立的有限元模型,采用MSC.NASTRAN有限元软件对某一特定工况下大梁的力学特性进行仿真分析,其应力分布如图6所示。从图中可以看到,右边的条形表示图中颜色对应的应力大小,白色部分表示受到的应力极小,将受到应力较小的部分隐去,再由其对称性本文只显示其中一半,如图6、图7所示。

图6 模型的应力云纹图

图7 模型的应力云纹图(局部)

图8 模型的应力云纹图(局部)

图9 模型中应力最大点位置

从图中可以看出应力的最大点发生在梯形板与大梁的交界处,如图9所示。另外,图7、8中另几处红点也是应力较大的位置,其应力相对于最大应力点相差不是很大。

5.2 最大载重量的推算

本文采用的材料属性16Mn的断裂强度为785MPa,屈服强度为450MPa。由于问题属于比较典型的线性静力问题,且根据针对不同工况计算结果总结分析后发现,外载与大梁最大应力基本符合线性规律,为此,可以采用线性叠加方法分析大梁的屈服强度与断裂强度。

根据拉杆角度采用屈服强度和断裂强度,计算货车的安全限载(确定梁变形)和断裂限载(确定梁断裂)。其中MSC.PATRAN里拉杆加强圈的施力大小为54.18N,两个加强圈合力大小为108.32N,对应的最大应力强度为0.0864MPa。

由屈服强度并结合MSC.PATRAN里静力分析中力与应力的线性关系可得,拉杆的最大许用力为564166.67N,转化为载货重量为57.57吨。由总载重/拉杆受力(α)的关系可得安全总载重26.09吨,安全货物限载23.45吨。由断裂强度并结合MSC.PATRAN里静力分析中力与应力的线性关系可得,拉杆的最大许用力为984157.41N,转化为载货重量为100.42吨。由总载重/拉杆受力(α)的关系可得总载重45.92吨,货物限重43.28吨。

根据油缸臂角度采用屈服强度和断裂强度,计算货车的安全限载(确定梁变形)和断裂限载(确定梁断裂)。其中MSC.PATRAN里油缸臂加强圈的施力大小为45.85N,两个加强圈合力大小为91.7N,对应的最大应力强度为0.0864MPa。

由屈服强度并结合MSC.PATRAN里静力分析中力与应力的线性关系可得,油缸臂的最大许用力为477604.17N,转化为载货重量为48.74吨。由总载重/油缸臂受力(β)的关系可得安全总载重26.10吨,安全货物限载23.46吨。由屈服强度并结合MSC.PATRAN里静力分析中力与应力的线性关系可得油缸臂的最大许用力为833153.94N,转化为载货重量为85.02吨。由总载重/油缸臂受力(β)的关系可得总载重45.98吨,货物限重43.34吨。

6 结论

本文计算分别从拉杆与油缸臂出发对自卸货车的最大安全载重和极限载重作了计算,两者结果基本一致。即货车载重在23吨以下,车架不会发生变形或者断裂等状况;货车载重在23吨到43吨之间,车架的大梁与梯形板交界处会发生变形,但不至于出现裂纹;当货车载重在43吨以上,车架的大梁与梯形板交界处首先出现裂纹,随着载重的不断增加,其它各处应力较大处也逐渐出现裂纹,引发事故。因此,为安全起见,货车最大载货量最好不要超过40吨,以免引起大梁的断裂破坏。

[1]陈家瑞.汽车构造:下[M].北京:机械工业出版社,2000:184-185.

[2]蒋孝煜.有限元基础[M].北京:清华大学出版社,1992:267-269.

[3]Huang J.A new approach for weight reduction in truck frame design[J].TransSAE,1993(6):18-19.

[4]陈军.MSC.ADAMS 技术与工程分析实例[M].北京:中国水利水电出版社,2008.

[5]刘兵山,黄聪.Patran从入门到精通[M].北京:中国水利水电出版社,2003.

[6]李增刚.Nastran 快速入门与实例[M].北京:国防工业出版社,2007.

[7]杜平安,甘娥忠,于亚婷.有限元法原理、建模及应用[M].北京:国防工业出版社,2004:108-115.

Simulation Analysis for Dump Truck Frame Based on FEM

SU Cheng-zhang

(Liuzhou City Automation Science Research Institute,Liuzhou Guangxi,545006,China)

According to the problem of Girders and trapezoidal plate joint of the crack during the tippers’ process,using a kind of international anduniversial finite-element analysis software to have numerical simulation analysis.The position of the girders’fracture and critical load to calculate the maximum load of the tippers that can bear is studied.

Dump truck;Frame;Finite-element analysis;Deadweight

苏乘章(1981—),男,计算机科学与技术专业,工学学士学位,助工。

王静]