Cl2/Ar感应耦合等离子体刻蚀Si工艺研究

郭 帅 ,周弘毅,陈树华,郭 霞

(北京工业大学电子信息与控制工程学院,北京 1 00124)

随着集成电路器件尺寸降至深亚微米,浅槽隔离(STI)成为隔离工艺的关键技术[1]。在STI工艺中,浅槽侧壁的形貌对于器件的隔离效果至关重要。对于光学器件中硅台面的刻蚀,侧壁的形貌也直接影响到器件的性能[2]。感应耦合等离子体刻蚀(ICP)已被广泛应用于沟槽的刻蚀。ICP刻蚀系统可以为刻蚀工艺提供大直径的腔室环境和高密度的等离子体,并且ICP中离子轰击导致的表面损伤[3-4]明显小于反应离子刻蚀(RIE)。

Cl2/Ar等离子体的ICP刻蚀目前已被广泛应用。ICP功率、RF功率和Cl2/Ar气体组分对AlGaN和GaN刻蚀速率及形貌的影响已被报道[5-7]。Cl2/Ar等离子体还被用来研究刻蚀InP[8]、钛[9]、氧化镓铟锌(GIZO)[10]和ZnO[11]。Wu等人[12]报道了他们用Cl2/Ar混合气体ICP刻蚀SiGe/Si材料的结果,研究了刻蚀速率和选择比,发现经ICP刻蚀后的器件有低的漏电流,并且在器件饱和区有小的输出电导。但是,大多数研究都只关注刻蚀速率和形貌随着工艺条件的变化规律,而对于气体组分、ICP功率和RF功率在刻蚀沟槽时如何影响着材料的表面并没有进行更加深入和全面的分析研究。文中利用Cl2/Ar等离子体对硅进行ICP刻蚀,分别研究了气体组分、ICP功率和RF功率对于硅刻蚀速率、选择比和侧壁形貌的影响。通过分析Cl2/Ar等离子体的刻蚀机制,对实验结果进行了分析讨论。

1 实验

实验中采用ICP刻蚀设备为Oxford PlasmaLab system100(ICP180)。该系统有两套自动匹配网络控制的射频源,其中一套为13.56 MHz的射频功率控制等离子体的产生,另一套为13.56 MHz的射频功率控制等离子体轰击衬底上刻蚀材料表面的能量。刻蚀硅的反应离子由Cl2提供,通过添加Ar增加物理轰击作用,改变刻蚀结果。

实验中刻蚀样品为n型Si(100),电阻率0.001~0.009 Ω·cm。利用AZ6124(AZ Electronic Materials)光刻胶作掩膜,胶厚2.5 μm。光刻胶掩膜图形为宽8 μm、间隔80 μm周期排列的长方形条带,由标准的光刻工艺制作而成。SiO2掩膜实验中,SiO2利用PECVD生长,厚度为400 nm,光刻图形和光刻胶掩膜图形相同,刻蚀完毕后没有去除剩余掩膜。带有掩膜图形的硅样品被放置在石英载物台上,并被送进ICP刻蚀系统腔室内进行刻蚀。刻蚀系统衬底温度恒定为20℃,每个样品均刻蚀5 min。刻蚀完成后,用丙酮去除光刻胶掩膜。用台阶仪测量刻蚀后硅的台阶高度,并计算刻蚀速率。为减少测量误差对结果造成的影响,对每个样品均随机选择测量4个点后取平均值。刻蚀沟槽的侧壁形貌用扫描电子显微镜(SEM)照片表征。

2 结果和讨论

用氯原子对硅进行纯化学刻蚀时,刻蚀速率的表达式符合广义的Arrhenius形式[13]

其中,nD为n型硅片的掺杂浓度;nCl代表氯原子浓度;参数A、B和γ的值取决于硅片的晶向。对于实验中的样品,利用Flamm[14]实验结果中给出的相关参数,计算得氯原子纯化学刻蚀速率<6 nm·min-1,这个数值比实验结果中离子辅助刻蚀速率小了近两个数量级。

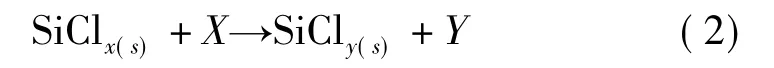

在Cl2/Ar混合气体的半导体刻蚀工艺中,氯原子作为化学反应基团,Ar+、Cl2+和Cl+作为物理轰击离子[15]。根据Hoekstra等人[16]、Choe等人[17]和Cheng等人[18]的研究工作,Cl2/Ar等离子体刻蚀硅主要经历如下几个反应过程式(2)~式(5)。

材料表面的氯化反应

其中,X=Cl、Cl+或Cl2+;x=0,1,2或3;Y=Cl、Cl+或不存在;y=1,2,3或4。

离子溅射

其中,Z=Cl+或Cl2+;Z'=Cl、Cl2或不存在;m=0,1,2或3。在此溅射过程中,Cl+和Cl2+可以同时在硅表面制造吸附位和氯化表面。

气态氯化物的重新沉积

其中,t=0,1,2或3;t'=1,2或3。

反应式(3)和式(4)表明Ar+、Cl2+和Cl+可以提供进行物理辅助刻蚀的轰击离子源,从而实现快速各向异性刻蚀。在同等条件下,Ar电离成离子的效率远高于Cl2的电离[19],而对于离子辅助刻蚀,离子物理轰击的存在必不可少,因此必须在Cl2中加入适当的Ar以保证相对较高的刻蚀速率。随着压强的增大,离子的碰撞复合概率增加,ICP源的效率会降低,因此在整个实验过程中,系统被恒定在低压环境下。

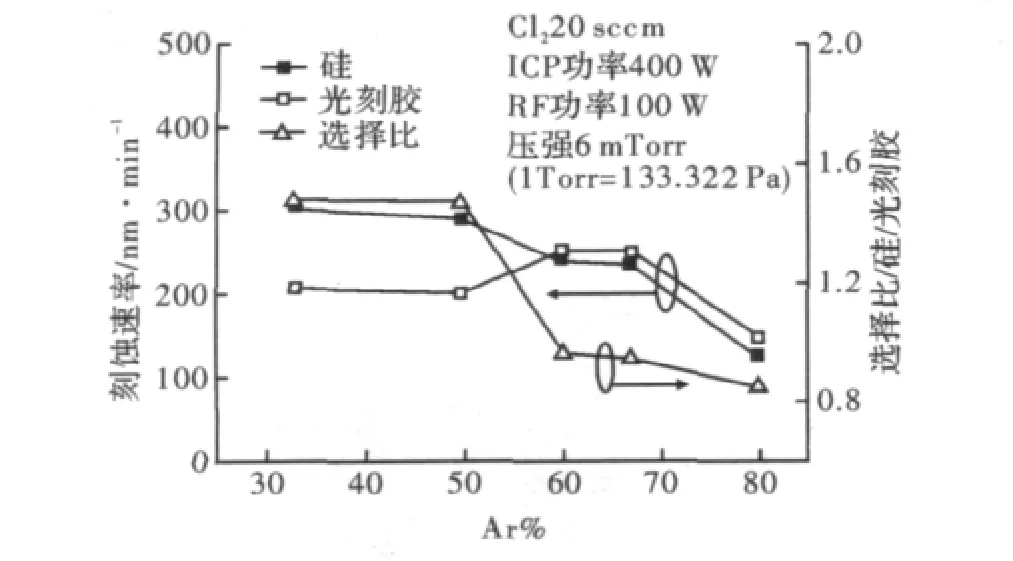

图1为硅的刻蚀速率及选择比随着Ar气体流量所占比例的变化规律。Cl2流量恒定为20 sccm,ICP功率为400 W,RF功率为100 W。Ar所占比例范围为30%~80%,硅刻蚀速率总趋势是随着Ar比例的增加而减小,文献[12]的研究中报道了类似的结果。在Cl2等离子体刻蚀硅的过程中,等离子体中会含有高浓度的刻蚀产物。等离子体中的刻蚀产物再沉积到衬底上如反应式(5)会降低刻蚀速率。当Ar比例较低时,高能Ar离子的物理辅助刻蚀对于材料表面刻蚀起着关键作用。随着Ar比例的增加,混合气体中Cl2所占比例减小,从而在等离子体中产生更多的Ar离子和更少的Cl、Cl+和Cl2+。Ar离子的增加增强了物理辅助刻蚀几率,但与此同时,化学刻蚀几率也相对降低,有充分的Ar离子轰击材料表面去除反应产物,但因为Cl2/Ar比例降低导致氯原子等化学反应基团的减少,从而硅刻蚀速率受到了限制,但是对于光刻胶的刻蚀速率也因此而增强,从而导致了选择比的降低。尽管Ar的增加,直接物理溅射去除Si的几率增加,但该作用相对较弱,并不能补偿化学刻蚀速率的减少。此外,由于在氯原子存在条件下,Cl2+和Cl+对硅的刻蚀产率比Ar+至少高两个数量级[20],这也是随着Ar比例增加刻蚀速率降低的一个原因。当Ar比例>70%时,刻蚀速率迅速降低。另一个可能的原因是随着Ar比例的增加,直流偏压会降低,从而导致离子物理轰击作用减弱,因此在Ar所占比例很高时,物理去除材料表面反应产物变得更加困难,此时尽管选择比依旧呈现下降趋势,但对于光刻胶的刻蚀速率由于物理刻蚀的减弱而降低。

图1 刻蚀速率和选择比随Cl2/Ar混合气体中Ar所占比例变化规律

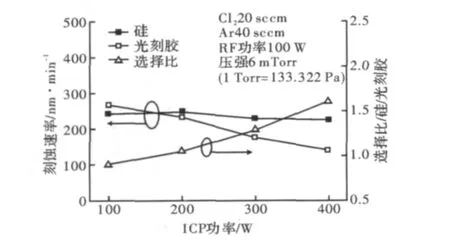

如图2所示,硅的刻蚀速率随着ICP功率的增加先增加再减小,但整体趋于不变,而选择比则表现为上升趋势。此时,由于RF功率恒定,因此离子轰击能量没有发生变化。刻蚀速率的增加是由于随着ICP功率的增加,化学反应粒子浓度增加,这些活性粒子可以到达材料表面并促进化学刻蚀。当ICP功率到达最优值后,继续则只增加ICP功率不能再提高等离子体密度。实验中,ICP功率在200 W附近达到最优。然后,随着ICP功率的增加,刻蚀速率缓慢下降。这是由于随着ICP功率的增加,离子的平均自由程降低,结果导致Cl+和Cl2+的浓度增加,氯原子浓度降低,从而离子辅助刻蚀随着氯原子与氯离子流量比的减小而减弱。同时,因为离子间互相碰撞的增强,使得离子入射到材料表面的动能降低,因此直接限制了对于光刻胶的刻蚀速率,选择比上升。刻蚀反应受到能够到达刻蚀表面氯原子浓度的限制。随着ICP功率的变化,硅刻蚀速率基本保持约为235 nm·min-1,没有发生显著变化,这归功于物理刻蚀和化学刻蚀的相对平衡。尽管氯原子浓度降低减少了材料表面的氯化过程如反应式(2),但与此同时增加的Cl+和Cl2+,增强了离子溅射如反应式(3),在一定程度上补偿了由于氯原子减少导致的刻蚀速率降低。

图2 刻蚀速率和选择比随ICP功率变化规律

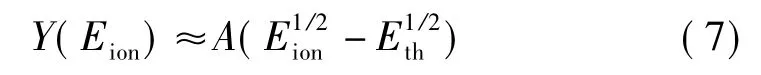

硅刻蚀速率和选择比随RF功率的变化规律如图3所示。ICP功率恒定为200 W。硅刻蚀速率随着RF功率的增加近似直线上升。根据经典的Gerlach-Meyer模型[21],离子辅助氯刻蚀速率由直接物理溅射速率、自发化学刻蚀速率和离子辅助刻蚀速率3部分组成。

离子辅助刻蚀速率[17]ER,单位 a toms·cm-2·s-1。

其中,θCl表征表面的氯化过程;Φion代表离子流量;Y(Eion)代表在表面Cl恒定条件下的溅射产率;Eion为离子能量。当离子能量较低时,溅射产率可以表示为[22]

其中,Eth为阈值能量;A为常数。在刻蚀过程中,RF功率的绝大部分被用来增强离子轰击和热电子的产生,而不是增强电离过程。在等离子体浓度保持不变时,离子辅助刻蚀速率随着RF功率的增加而增大如式(6)和式(7)。当离子轰击效率高时,材料表面的氯化产物会被很快移除,使得新鲜的材料表面暴露出来。此外,Ar离子轰击能量随着RF功率的增大而增大,直接物理溅射去除Si的速率也随之增大,同时由于光刻胶主要依靠离子轰击物理去除,因此光刻胶的刻蚀速率也随RF功率线性增加,并且增加的速度大于硅刻蚀速率的增加。选择比随着RF功率的增大而减小。结果表明RF功率对于刻蚀速率的影响显著。

图3 刻蚀速率和选择比随RF功率变化规律

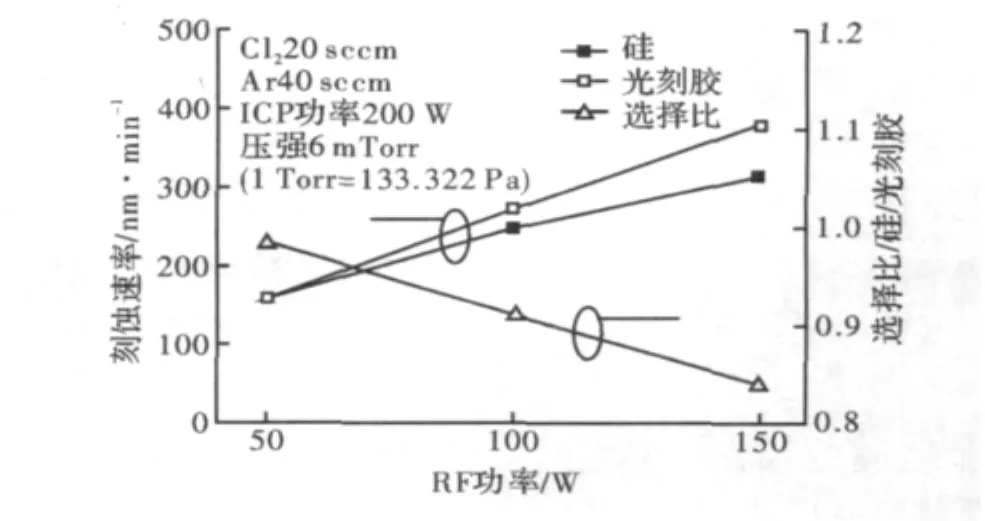

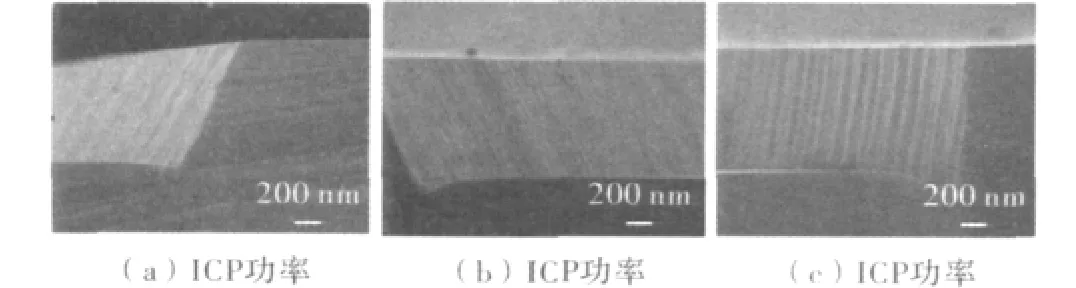

图4为硅片样品在不同ICP刻蚀条件下沟槽侧壁的SEM图。图4(a)和图4(b)的RF功率不同,其他条件相同。图4(b)和图4(c)的ICP功率不同,其他条件相同。可以看出它们在侧壁坡度、微槽效应以及侧壁形貌上存在差异,其中图4(a)图正面的条纹是由解理过程导致。侧壁坡度分别为 64°图4(a)、68°图4(b)和90°图4(c)。图4(b)的微槽比图4(a)深,而图4(c)的微槽最深。由于沟槽角落附近的刻蚀速率比沟槽中间快而在其角落附近形成的槽状形貌被称为微槽。当发射到光刻胶和沟槽侧壁的高能粒子的入射余角>80°时,其间会发生镜面反射[23],到达沟槽底部角落附近,从而加速该区域刻蚀速率形成微槽。在等离子体刻蚀中材料表面的离子入射角分布直接影响微槽和沟槽侧壁形貌。低挥发性氯化刻蚀产物的形成和离子辅助刻蚀会形成连续的坡状侧壁。离子角度分布(IAD)近似高斯形式,并且IAD函数的宽度由等离子体的功率和压强决定[24]。离子能量越大,其IAD更加尖锐。因此,RF功率越高,会导致更加尖锐的IAD。入射余角越大的离子经侧壁反射后,保留了自身更多的能量到达沟槽底部,从而形成更深的微槽图4(a)和图4(b)所示。此外,图4(b)的刻蚀速率快导致的侧壁面积比图4(a)大,从而更加有助于离子反射后刻蚀,也是导致图4(b)微槽比图4(a)更深的原因之一。图4(c)侧壁表面较粗糙。当ICP功率较低时,化学反应活性基团的浓度较低,材料表面氯化过程没有达到饱和,氯化产物会被瞬间移除,结果导致Si会被高能粒子直接物理溅射刻蚀,从而引起严重的侧壁表面损伤,而各项同性的氯化过程不能够及时修复损伤。刻蚀过程中化学反应基团的欠缺会增强各向异性刻蚀,使得侧壁更加陡峭。根据 J oubert等人[25]的工作,当离子物理轰击相对于化学反应起主导作用时,光刻胶损伤将会出现,而这种损伤会被转移到硅片上,形成条纹状形貌的侧壁。而对于沟槽底部和侧壁的刻蚀损伤,研究发现经过热氧化后在N2氛围中退火很长一段时间,可以有效地消除[26]。图4为光刻胶掩膜下Cl2/Ar等离子体刻蚀Si侧壁形貌SEM,图4(a)ICP功率:300 W,RF功率:50 W;图4(b)ICP功率:300 W,RF功率:100 W;图4(c)ICP功率:100 W,RF功率:100 W。其他参数:Cl220 sccm,Ar 40 sccm,压强 6mTorr。

图4 光刻胶掩膜下Cl2/Ar等离子体刻蚀Si侧壁形貌SEM图

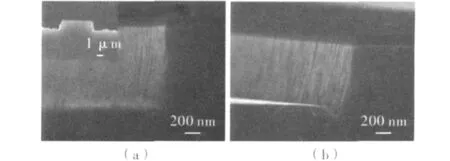

图5为SiO2掩膜下硅片样品在不同压强条件下刻蚀的形貌。图5(a)为图5(b)的放大图。可以明显地看到,图5(a)中沟槽底部产生大量的杂草,而图5(c)的底部则比较平整。同时,图5(c)的微槽比图5(a)更深。在二氧化硅掩膜下,其中的氧组分会和等离子产生化学反应,当压强较高时,反应生成物不能及时清除,从而沉积到硅片表面,而这些沉积物很难被刻蚀去除,从而形成杂草[27]。同样,因为图5(a)中这些杂草在侧壁底部附近的堆积,限制了微槽的形成。为得到平滑的刻蚀表面,刻蚀环境中应尽可能减少氧的含量,同时降低刻蚀环境的压强。图5SiO2掩膜下Cl2/Ar等离子体刻蚀Si形貌SEM图5(a),图5(b)压强:12 mTorr;图5(c)压强:6 mTorr。其他参数:Cl220 sccm,Ar 40 sccm,ICP功率 1 50 W,RF功率100 W。

图5 SiO2掩膜下Cl2/Ar等离子体刻蚀Si形貌SEM图

3 结束语

研究了Cl2/Ar组分、ICP功率和RF功率对于Si刻蚀速率和选择比的影响。同时分析研究了ICP功率和RF功率对于沟槽侧壁形貌的影响。研究发现,硅刻蚀速率随Cl2/Ar组分变化主要归因于刻蚀过程中物理刻蚀机制和化学刻蚀机制的相互竞争,对于光刻胶的刻蚀则由物理刻蚀机制决定。硅刻蚀速率随着ICP功率的变化,相对稳定不变,但选择比则随ICP功率的增加而上升。硅和光刻胶的刻蚀速率强烈依赖于RF功率,增加物理轰击能量,可以明显提高刻蚀速率。随着RF功率的增大,微槽效应更加明显,同时增强了各项异性刻蚀。增加ICP功率可以减小刻蚀表面损伤,使得侧壁形貌更加平滑。降低压强有利于刻蚀生成物的清除,减少杂草的形成。

[1]HU C Y,CHEN J F,CHEN S C,et al.Shallow trench isolation stress modification by optimal shallow trench isolation process for sub-65-nm low power complementary metal oxide semiconductor technology[J].J Vac Sci Technol B,2010,28(2):391-397.

[2]DONOHUE L A,HOPKINS J,BARNETT R,et al.Developments in Si and SiO2etching for MEMS based optical applications[C].Conference on Micromachining Technology for Micro-Optics and Nano-Optics II,San Jose,CA,2004:44-53.

[3]SHUL R J,ZHANG L,BACA A G,et al.Inductively coupled plasma-induced etch damage of GaN p-n junctions[J].J Vac Sci Technol A,2000,18(4):1139-1143.

[4]KHAN F A,ZHOU L,KUMAR V,et al.Low-damage etching of silicon carbide in Cl2-based plasmas[J].J Electrochem Soc,2002,149(7):G420-G423.

[5]KURYATKOV V,BORISOV B,SAXENA J,et al.Analysis of nonselective plasma etching of AlGaN by CF4/Ar/Cl2[J].J Appl Phys,2005,97(7):073302.

[6]ZHU K,KURYATKOV V,BORISOV B,et al.Evolution of surface roughness of AlN and GaN induced by inductively coupled Cl2/Ar plasma etching[J].J Appl Phys,2004,95(9):4635-4641.

[7]ZHIRNOV E,STEPANOV S,GOTT A,et al.ICP etching of III-nitride based laser structure with Cl2-Ar plasma assisted by Si coverplate material[J].J Vac Sci Technol A,2005,23(4):687-692.

[8]RHALLABI A,CHANSON R,LANDESMAN J P,et al.A-tomic scale study of InP etching by Cl2-Ar ICP plasma discharge[J].Eur Phys J Appl Phys,2011,53(3):336-342.

[9]XIAO Y B,KIM E H,KONG S M,et al.Inductively coupled plasma reactive ion etching of titanium thin films using a Cl2/Ar gas[J].Vacuum,2010,85(3):434-438.

[10]XIAO Y B,KIM E H,KONG S M,et al.Inductively coupled plasma reactive ion etching of gallium indium zinc oxide thin films using Cl2/Ar gas mix[J].Japan Journal of Appl Physics,2010,49(8):1-8.

[11]HSUEH K P,HOU R J,TUN C J.Evolution of surface morphology of dry-etched ZnO with Cl2/Ar plasma[J].J Vac Sci Technol B,2009,27(5):2187-2191.

[12]WU S L,LEE C H,CHANG S J,et al.Inductively coupled plasma etching of Si1-xGex in CF4/Ar and Cl2/Ar discharges[J].J Vac Sci Technol A,2006,24(3):728-731.

[13]OGRYZLO E A,IBBOTSON D E,FLAMM D L,et al.Doping and crystallographic effects in Cl-atom etching of silicon[J].J Appl Phys,1990,67(6):3115-3120.

[14]FLAMM D L.Mechanisms of silicon etching in fluorinecontaining and chlorine-containing plasmas[J].Pure Appl Chem,1990,62(9):1709-1720.

[15]EDDY C R,LEONHARDT D,DOUGLASS S R,et al.Characterization of Cl2/Ar high density plasmas for semiconductor etching[J].J Vac Sci Technol A,1999,17(1):38-51.

[16]HOEKSTRA R J,GRAPPERHAUS M J,KUSHNER M J.Integrated plasma equipment model for polysilicon etch profiles in an inductively coupled plasma reactor with subwafer and superwafer topography[J].J Vac Sci Technol A,1997,15(4):1913-1921.

[17]CHOE J Y,HERMAN I P,DONNELLY V M.Laser-induced thermal desorption analysis of the surface during Ge etching in a Cl2inductively coupled plasma[J].J Vac Sci Technol A,1998,16(6):3266-3273.

[18]CHENG C C,GUINN K V,DONNELLY V M,et al.In-situ pulsed laser-induced thermal-desorption studies of the silicon chloride surface-layer during silicon etching in highdensity plasmas of Cl2and Cl2/O2mixtures[J].J Vac Sci Technol A,1994,12(5):2630-2640.

[19]JIANG L D,PLANK N,BLAUW M A,et al.Dry etching of SiC in inductively coupled Cl2/Ar plasma[J].J Phys D Appl Phys,2004,37(13):1809-1814.

[20]CHANG J P,SAWIN H H.Kinetic study of low energy ionenhanced polysilicon etching using Cl,Cl2,and Cl+beam scattering[J].J Vac Sci Technol A,1997,15(3):610-615.

[21]GERLACHMEYER U.Ion enhanced gas-surface reactions-A kinetic-model for the etching mechanism[J].Surf Sci,1981,103(2-3):524-534.

[22]STEINBR C C.Universal energy-dependence of physical and ion-enhanced chemical etch yields at low ion energy[J].Appl Phys Lett,1989,55(19):1960-1962.

[23]HOEKSTRA R J,KUSHNER M J,SUKHAREV V,et al.Microtrenching resulting from specular reflection during chlorine etching of silicon[J].J Vac Sci Technol B,1998,16(4):2102-2104.

[24]AYDIL E S,QUINIOU B,LEE J,et al.Incidence angle distributions of ions bombarding grounded surfaces in high density plasma reactors[J].Solid State Electron,1998,42(5):A75-A82.

[25]JOUBERT O,CZUPRYNSKI P,BELL F H,et al.Analyses of the chemical topography of silicon dioxide contact holes etched in a high density plasma source[J].J Vac Sci Technol B,1997,15(3):629-639.

[26]LEE Y J,HWANG S W,YEOM G Y,et al.Etch-induced damage in single crystal Si trench etching by planar inductively coupled Cl2/N2and Cl2/HBr plasmas[J].Thin Solid Films,1999,341(1-2):168-171.

[27]DUANMU Q D,ZHANGA P,WANG G Z,et al.Silicon micro-hole array prepared by ICP [C].Beijing,China:Conference on MEMS/MOEMS Technologies and Applications II,2004:344-347.