六辊冷轧机新型换辊机构设计

王丹超,张雅莉,荀玉伟

为了缩短换辊时间和提高生产率,现代轧机都要求采用快速换辊装置。但是换辊操作是一个复杂的过程,不仅需要相关设备的配合,而且涉及轧机内部结构。本文以某厂1250 mm单机架六辊冷轧机为例,介绍了一种新换辊流程以及轧机内部相关结构的改进。

该六辊轧机兼有轧制和平整两种使用功能。为此,一方面,在轧制高强度极薄带材时,必须使用最有效的冷却润滑剂,为此机架内需要有足够的空间安装冷却润滑剂的喷射梁;而另一方面,为了提高板形控制能力,还必须在轧机内安装精密冷却装置来有效控制板形,提高板材质量。而传统的单机架六辊冷轧机的四层换辊轨道已占据机架内的大部分空间,无法实现上述设备的安装。因此,本文所述轧机取消了轧机内上工作辊和上中间辊换辊轨道,改为两层换辊轨道的结构形式,而新的轧机结构迫使换辊流程相应改变,同时轴承座等相关零件在结构上也需要改进,以满足换辊要求。

1 换辊形式

1.1 传统换辊方法

一般中小型单机架可逆六辊冷轧机采用简易方法来更换工作辊和中间辊,因工作辊和中间辊不能同时更换,换辊时间较长,不适合高速冷轧机使用;另一种广泛应用的换辊形式中的工作辊、中间辊既能单独更换,也能同时更换,换辊时间大为缩短,但这种换辊形式要求轧机内必须设置四层换辊轨道,以满足快速换辊需要。显然,这两种换辊方式均无法满足本文所述轧机的技术要求。

1.2 新型式换辊流程

由于取消了轧机内上工作辊和上中间辊换辊轨道,只设有下工作辊、下中间辊换辊轨道,所以上工作辊和上中间辊只能通过借助其它换辊轨道才能换出,所以本文采用上中间辊与上工作辊错位,上工作辊与下工作辊错位,然后上中间辊与上、下工作辊同时更换,下中间辊既可以单独更换,也可以同上、下工作辊和上中间辊一起更换。

换辊过程主要通过以下几步来完成:

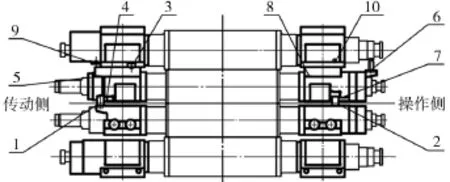

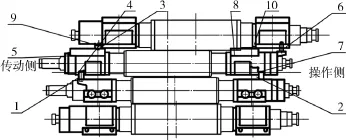

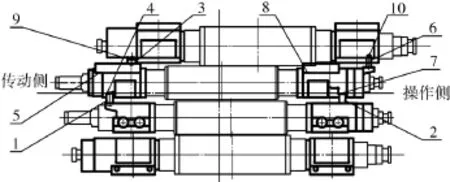

(1)原始位置 (见图1)。

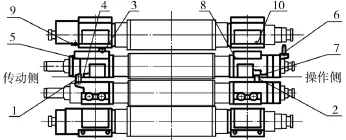

(2)上中间辊上升,上、下工作辊、下中间辊下降(见图2)。

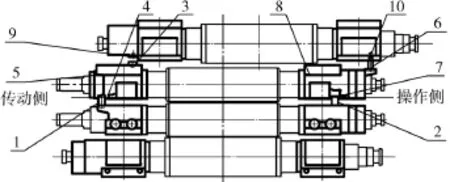

(3)上中间辊水平移动。该步动作完成后,上工作辊轴承座 (操作侧)的定位销6与上中间辊轴承座(操作侧)的定位孔10的中心重合,上工作辊轴承座 (传动侧)的定位块3与上中间辊轴承座(传动侧)的定位块9的中心重合,上中间辊和上工作辊的轴向定位完成(见图3)。

图1 步骤1

图2 步骤2

图3 步骤3

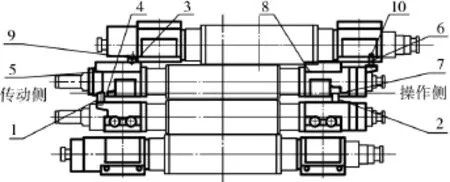

(4)上中间辊下降。此时,定位销6与定位孔10配合,定位块3与定位块9相接触,上工作辊和上中间辊的相对位置关系确定,并且依靠定位块将二者定位,使之无论在轴向,还是上下位置上都不能串动(见图4)。

图4 步骤4

(5)下工作辊、下中间辊水平移动。该步动作完成后,下工作辊轴承座 (传动侧)的定位块1与上工作辊轴承座 (传动侧)的定位槽4,下工作辊轴承座 (操作侧)的定位块2与上工作辊轴承座(操作侧)的定位槽7轴向定位关系确定,但是定位块上表面与定位槽上表面之间还有几毫米间隙,也就是说上下位置关系尚未确定(见图5)。

图5 步骤5

(6)上中间辊、上工作辊、下工作辊、下中间辊水平移动(见图6)。

图6 步骤6

(7)上中间辊、上工作辊水平移动及下降,下工作辊、下中间辊水平移动。上工作辊水平移动使上工作辊及轴承座水平右移,上工作辊轴承座 (传动侧)翅膀外侧的斜面5、上工作辊轴承座 (操作侧)翅膀内侧的斜面8分别沿缸块滑板的斜面向右移动,从而调整步骤(5)中定位块与定位槽之间那几毫米的间隙。

该步动作完成后,工作辊与中间辊在换辊过程中的水平移动和上下移动完成。一方面,上、下工作辊和上中间辊各辊面之间都留出了间隙,可防止换辊时辊面划伤;另一方面,上、下工作辊和上中间辊之间的定位关系得以实现,为更换新辊做好准备(见图7)。

图7 步骤7

2 结构设计及改进

根据新的换辊流程要求,上、下工作辊,上中间辊之间必须做到安全、准确的定位,以保证换辊时能够同时更换,而实现这一点就需要改进轴承座的局部结构。

2.1 工作辊轴承座改进

为适应新流程,在下工作辊轴承座 (传动侧)外侧上部左右各新设计一个悬臂结构,用于安装定位块1。下工作辊轴承座(操作侧)上部左右设计出用于安装定位块2的螺纹孔。

在上工作辊轴承座 (传动侧)上部左右也设计出用于安装定位块3的螺纹孔,对于定位块3的外形要求一侧设计成平面,另一侧设计成V形防串动形式;轴承座下部两侧分别开出定位槽4;轴承座翅膀外侧加工出斜面5。上工作辊轴承座 (操作侧)上部左右各增加一个悬臂结构,用于安装两个定位销6;轴承座下部两侧分别开出定位槽7;轴承座翅膀内侧加工斜面8(见图8)。

在新增加的结构中,定位块1、2分别与定位槽4、7配合来完成上、下工作辊之间的定位;定位块3和定位销6配合上中间辊的定位块、定位孔来完成上工作辊与上中间辊的定位;斜面5、8与滑板配合调整换辊时上、下工作辊轴承座之间的间隙。

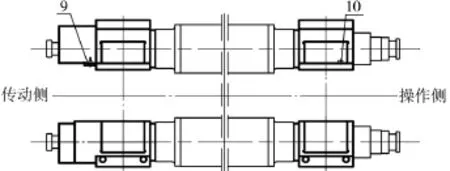

2.2 中间辊轴承座改进

为适应下中间辊轴承座单独换辊要求,在结构上设计出在换辊轨道上能稳定行走的车轮。上中间辊轴承座(传动侧)外侧左右分别设计出用于安装定位块9的螺纹孔;上中间辊轴承座(操作侧)外侧左右分别设计出定位孔10与上工作辊的位块3,定位销6配合完成上工作辊与上中间辊的定位(见图 9)。

图9 中间辊轴承座

2.3 滑板改进

在轧机工作辊弯辊缸块处的滑板上加工出与上工作辊轴承座相对应的斜面,在换辊过程中,通过该滑板与上工作辊轴承座斜面5、8的相对运动调整换辊流程最后一步中上、下工作辊错位时的间隙,完成上、下工作辊的定位。

3 结 语

实践证明这种新型换辊流程以及相关结构的改进设计完全适用于单机架六辊冷轧机快速换辊需要,对今后单机架六辊冷轧机的设计具有一定的参考价值。