基于CFD的双锥形孔板浮子流量计的优化

朴立华,张 涛,王军朋,马艳芳

基于CFD的双锥形孔板浮子流量计的优化

朴立华1,2,张 涛1,王军朋1,马艳芳2

(1. 天津大学天津市过程检测与控制重点实验室,天津 300072;2. 石家庄铁路职业技术学院机电系,石家庄 050041)

孔板浮子流量计因其结构简单、加工方便,近年被广泛应用,但与锥管浮子流量计相比,线性度较差、压力损失较大,尤其是大口径孔板浮子流量计,这些问题尤为明显.文中提出了一种双锥形孔板浮子流量计结构,利用计算流体动力学方法确定了双锥形结构的优化参数,根据优化结果加工样机进行实流实验,得到了可参比的实验数据.实验结果表明,与常见的单锥形结构相比,DN100双锥形孔板浮子流量计的线性度提高了约50%,压力损失减小了8%左右,明显改善了孔板浮子流量计的性能,也验证了仿真结果的正确性.

孔板浮子流量计;双锥形;计算流体动力学;结构参数;实流实验

浮子流量计结构简单、刻度直观、使用维护方便、应用面广,特别是金属管浮子流量计,工作可靠,是过程控制领域重要的流量仪表之一,然而,流量和浮子位置间为非线性关系[1-3].近年广泛应用的孔板浮子流量计浮子上有一个锥台,为单锥形结构,优点是结构简单、加工方便,但与传统的锥管浮子流量计相比,线性度较差、压力损失较大,尤其是大口径单锥形孔板浮子流量计,这些问题尤为明显,须寻求有效的方法来解决.

选取某公司生产的100,mm口径(简称DN,100)的孔板浮子流量计为研究对象,利用计算流体动力学(computational fluid dynamics,CFD)方法对加装4种不同形状浮子的孔板浮子流量计进行数值计算,结果表明,双锥形结构线性度好、压力损失小.为了确定双锥形结构的最优参数,笔者利用CFD方法对其流场进行数值计算,并根据优化结果加工样机进行实流实验,得到可参比的实验数据.

1 孔板浮子流量计工作原理

金属管浮子流量计如图1(a)所示,检测元件由一锥管和沿锥管中心轴上下移动的浮子组成,通常称为锥管浮子流量计.另外一种浮子流量计的结构如图1(b)所示,在一直管中嵌有一孔板,锥形浮子在其中上下移动,通常称为孔板浮子流量计,即单锥形孔板浮子流量计.将锥管浮子流量计锥管的内锥角φ改为浮子的外锥角,便于机械加工.为了使浮子在孔板中上下移动时不致碰到壁面,如图1(b)所示,在浮子上、下表面分别加装导向杆,加强浮子工作的稳定性.体积流量qV计算公式[1]为

式中:α 为面积系数;Df为浮子的最大直径,m;Af为浮子迎流面积,m2;Vf为浮子体积,m3;ρ为流体密度,kg/m3;ρf为浮子密度,kg/m3.

图1 浮子流量计结构示意Fig.1 Structure of rotameter

当锥角φ很小时,Df≫htan φ,可将h2tan2φ一项忽略不计.现在,各口径的金属管浮子流量计大都统一制造成250,mm长度的短管型流量计.在进行大流量测量时,由于锥管的长度不变,为达到必要的环通面积,势必要增加φ值,从而导致h2tan2,φ一项不能忽略不计,故h-qV为非线性关系.

浮子内嵌磁钢,与管体外一端嵌有小磁钢的机械连杆机构形成内外磁钢磁路耦合.流量变化时,内磁钢随浮子上下移动,引起外磁钢的位移,连杆随之转动一定角度,从而将浮子的直线位移h转换为传感器的角位移θ,指示出流量值,从而导致θ-qV为非线性关系.

2 双锥形浮子设计

2.1问题分析

图1(b)中浮子由2个圆柱体与1个位于2个圆柱体中间角度为φ的锥台组成,称为单锥形浮子(记为Sgl形浮子),加装Sgl形浮子的流量计称为单锥形孔板浮子流量计.某公司生产的DN100单锥形孔板浮子流量计浮子高度h和流量Q关系如图2所示.

图2 单锥形孔板浮子流量计h-Q的关系Fig.2 h-Q of sigle-cone orifice rotameter

从图2可以看出,单锥形结构下存在的问题是,流经流量计的流量Q大于某一值时,Q的变化率ΔQ/Δh随浮子直线位移h的增大而增大,通过磁耦合将h转换成传感器的角位移θ后,θ的变化率ΔQ/Δθ也随之明显增大,从而导致流量与输出信号间为非线性关系.这一非线性关系不但为浮子流量计的标定和数据处理带来不便,而且使仪表线性度差,读数误差增大,降低了浮子流量计的测量精度.

2.2双锥形浮子结构及参数设计

2.2.1 双锥形结构设计

为了改善大口径单锥形孔板浮子流量计的性能,应使流量计在整个量程范围内保持恒定的ΔQ /Δh,即小流量时应增大φ值;大流量时应减小φ值.故仅仅优化φ值无法同时改善大流量和小流量时浮子流量计的性能.为了解决这一问题,将图3(a)所示的Sgl形浮子的单锥台结构变为图3(b)所示的双锥台结构,称为双锥形浮子(记为Dbl形浮子),其中Dbl形浮子上2个锥台角度的关系为α >φ>β.加装Dbl形浮子的流量计称为双锥形孔板浮子流量计.

图3 浮子的结构参数Fig.3 Structure parameters of float

要保证双锥形孔板浮子流量计的性能指标最优,关键是确定H1、H2和D3的最优参数.下面以DN100单锥形孔板浮子流量计为实例对设计思路和设计方法进行详述.

2.2.2 结构参数设计

DN100单锥形孔板浮子流量计浮子参数如下:锥台高度H为50,mm,浮子大端直径D2和小端直径D1分别为87,mm、60,mm.

为了不改变浮子流量计的量程,固定D1、D2以及H1、H2之和,即Dbl形浮子的直径D2和D1同样分别为87,mm、60,mm,H1与H2之和为50,mm.锥台角度α和β随D3、H1、H2的取值不同而改变.

从图2可以看出,对于DN100单锥形孔板浮子流量计,线性度的转折点出现在示值流量不足满量程的40%左右.为了尽可能在整个量程范围内保持恒定的ΔQ/Δh,Dbl形浮子2个锥台的高度比值应与其一致,即H2/H之比约为40%.Sg,l形浮子锥台的总高度H为50,mm,利用CFD方法对H1和H2进行优化,优化后,Dbl形浮子锥台高度H1为35,mm,H2为15,mm.

还需优化Dbl浮子的直径D3,才能得到双锥形浮子流量计的最优参数.依据α>φ>β的原则,D3的最优值由CFD方法确定.

为了优化双锥形浮子流量计的性能,在保证α>φ>β的前提下,建立单锥形孔板浮子流量计和不同D3值下双锥形浮子流量计的二维数值计算模型,比较单锥形孔板浮子流量计和双锥形浮子流量计仿真结果的线性度和压力损失,得到Dbl浮子的最优参数.

3 CFD仿真计算

除支撑架外,浮子流量计的其他部分均为轴对称结构,利用三维流场进行数值计算,计算模型的内部流场能够真实反映实际流场的情况,但对流量数据而言,计算误差大[4];同时,三维模型的网格数量为二维模型网格数量的10到20倍左右,对计算机性能要求高、计算周期长.为了提高计算精度、节约计算时间,将浮子流量计简化为二维模型,利用CFD方法进行数值计算,通过对仿真数据的比较和分析,确定双锥形孔板浮子流量计的最优结构参数.

3.1GAMBIT建模

由于浮子流量计为轴对称结构,可采用旋转对称的二维流动模型进行数值计算[5].在CFD前处理软件GAMBIT中建立单锥形孔板浮子流量计和2种不同结构参数的双锥形孔板浮子流量计的二维模型,具体参数如第2.2节所述.为了使流量计入口端面的流动是充分发展的,增加10D入口直管段;为了使流动出口是充分发展的,添加5D出口直管段.在GAMBIT中,将整个流体域划分为相互连通的入口直管段、浮子流量计和出口直管段3部分.数值计算模型的结构图如图4(a)所示,其中x轴正向为流动方向.

在GAMBIT中建立计算模型后,导入CFD应用软件FLUENT中进行流场计算.如图4,(b)所示,为提高FLUENT软件的计算精度,利用边界层对浮子流量计的壁面网格进行加密[6].由于浮子流量计内部结构复杂且不规则,采用三角形网格剖分该流体域,同时对浮子附近的网格进行加密处理;为了控制网格数量,用四边形网格剖分出、入口直管段流体域.入口边界条件选用速度入口;出口边界条件选用流出物.

图4 浮子流量计数值计算模型Fig.4 Numerical models of rotameter

3.2FLUENT参数设置

由浮子流量计口径、被测介质和流量范围,要分析的流场为湍流[7].在湍流中心区采用RNG k-ε两方程黏度模型、近壁区采用非平衡的壁面函数法的策略.选择二维轴对称旋转的稳态求解器,根据有限体积法对方程进行差分离散.

流体介质为20,℃的水,密度为998.2,kg/m3,黏度为0.001,003,kg/(m·s).速度入口边界条件中,湍流参数选择湍流强度和水力直径,湍流强度用默认值,水力直径即圆管直径200,mm;根据实际加工能力设置壁面边界条件中的壁面粗糙度和粗糙常数,粗糙高度设为0.04,mm,粗糙常数设为0.6.求解控制参数中,离散格式选择基于压力-速度耦合的Coupled算法,压力方程使用一阶标准格式,其余方程使用二阶迎风格式.除上述参数外,其他参数使用默认值.

3.3流量仿真数据及分析

浮子流量计中,浮子和导向杆焊接在一起,当浮子和导向杆所受升力FS等于其重力G时,浮子才能稳定在某一高度h.FLUENT开始流场计算后,监视残差及FS.当残差收敛到10-4,且升力系数Cd不再变化时,计算结束.利用“浮子受力平衡度误差分析法”逐步调整入口流速,控制计算精度[8].当仿真升力FS与G的相对误差不超过0.2%时,得到仿真流量.

根据CFD计算结果,Dbl形浮子的2组优选结构参数如表1所示.

表1 Dbl浮子的结构参数Tab.1 Main structural parameters of Dbl float

浮子高度h及仿真流量的对应关系如图5所示,数据见表2.其中,Qs-Sgl、Qs-Dbl-1和Qs-Dbl-2分别为单锥形孔板浮子流量和2种双锥形浮子流量计Dbl-1和Dbl-2的仿真流量,k为线性度,Δi为拟合误差.采用最小二乘法分别计算3种孔板浮子流量计的线性度k[1].令拟合直线方程为q0=A+Bh,其中,q0为理想流量值,A、B分别为拟合直线的系数.则任一校准流量qi与拟合直线上对应理想值q0i间拟合误差Δi和线性度k分别为

3种孔板浮子流量计k值和Δi的计算结果见表2.

图5 不同结构浮子流量计h-Q的关系Fig.5 h-Q of rotameters with different structures

对图5和表2中的数据进行分析:

(1) 如表2所示,单锥形孔板浮子流量计和2种双锥形孔板浮子流量计Dbl-1和Dbl-2的线性度k分别为6.67%、4.67%和4.07%.可以看出,双锥形孔板浮子流量计的线性度明显优于单锥形结构;2种不同结构参数的双锥形孔板浮子流量计相比较,Dbl-2的线性度更好.图5更加直观地反映了这一点.

(2) 在每一个浮子位置h处分别比较3种孔板浮子流量计的Δi值,从表2可以看出,对每一个h而言,双锥形孔板浮子流量计的拟合误差Δi明显小于单锥形结构;2种不同结构参数的双锥形孔板浮子流量计相比较,Dbl-2的拟合误差均最小.

分析可以得出结论:加装Dbl-2形浮子的DN100双锥形孔板浮子流量计的线性度最好.

表2 流量仿真数据Tab.2 Simulation data of flow

3.4压损仿真数据及分析

在浮子流量计前1D、后4D处为取压位置,两处压力之差即为压力损失[9].浮子位置h为4.2,mm和45.2,mm时,单锥形浮子流量计Sgl和双锥形浮子流量计Dbl-2的压力损失仿真数据如表3所示.其中,ps-Sgl代表单锥形浮子流量计的压损,ps-Dbl-2代表双锥形浮子流量计Dbl-2的压损.

表3 压力损失仿真数据Tab.3 Simulation data of pressure loss

表3可以看出,无论是在量程下限4.2,mm位置处,还是在量程上限45.2,mm位置处,ps-Dbl-2均小于ps-sgl.对于同一浮子流量计而言,压力损失随h的增加(流量的增大)而增大,故量程上限对应的压力损失是表征浮子流量计性能的重要指标.浮子位置h为45.2,mm时,单锥形浮子流量计Sgl和双锥形浮子流量计Dbl-2的仿真流量基本相同,而相同流量下不同流量计的压力损失更具有可比性.如表3所示,在量程上限,ps-Dbl-2明显小于ps-Sgl,差值为0.47,kPa,表明双锥形结构Dbl-2可以减小孔板浮子流量计的压力损失.从第3.3节和本节的仿真数据分析可以看出,双锥形浮子流量计Dbl-2不但提高了浮子流量计的线性度,而且减小了压力损失.双锥形浮子Dbl-2的结构参数对DN100孔板浮子流量计而言最优.

4 实流实验

根据Dbl-2的结构参数加工Dbl形浮子,将Dbl形浮子与Sgl形浮子共用同一管体,分别组装成单锥形和双锥形孔板浮子流量计进行实流测试.

4.1实验装置

实验装置如图6所示.该标准装置采用水塔稳压,流量范围连续可调,能够分别使用称重法和标准表法对流量计进行检定.用称重法对标准表进行检定后,用标准表法对DN100孔板浮子流量计进行实验研究,装置准确度为0.15%.

图6 水流量标准装置Fig.6 Water flow standard facility

4.2流量实验数据及分析

在同一实验装置和相同的实验条件下检定单锥形和双锥形孔板浮子流量计,得到可参比的实验数据结果,以验证仿真结果的正确性.

在DN100孔板浮子流量计的设计流量范围6.3~63,m3/h内,均匀选择包括量程上限和量程下限在内的11个流量点,分别测量正、反行程下这11个流量点对应的角位移传感器的偏转角度θ,然后对正、反行程下的θ取平均值,实验数据如表4所示.其中Qb为标准表流量,θSgl、θDbl-2分别为单锥形孔板浮子流量计和双锥形孔板浮子流量计的偏转角度.令拟合直线方程为q0=A+Bθ,采用与第3.3节同样的方法计算拟合误差Δ和线性度k,计算结果见表4.

从表4可以看出:

(1) 单锥形孔板浮子流量计的线性度k值为6.59%,双锥形孔板浮子流量计Dbl-2的k值为3.59%,双锥形孔板浮子流量计的线性度明显优于单锥形结构,提高了45.5%.

(2) 在每一个流量点上比较2种孔板浮子流量计的拟合误差Δ,可以看出,除12.60,m3/h和50.40,m3/h2个流量点略大外,其他流量点双锥形结构的Δ值均小于单锥形结构.

比较流量数据的仿真与实验结果可以看出,无论是线性度k还是线差Δ,仿真数据与实验数据的趋势完全吻合,数值上的差别也不大.

表4 流量与偏转角度的关系Tab.4 Relationship between flow and deflexion angle

4.3压损实验数据及分析

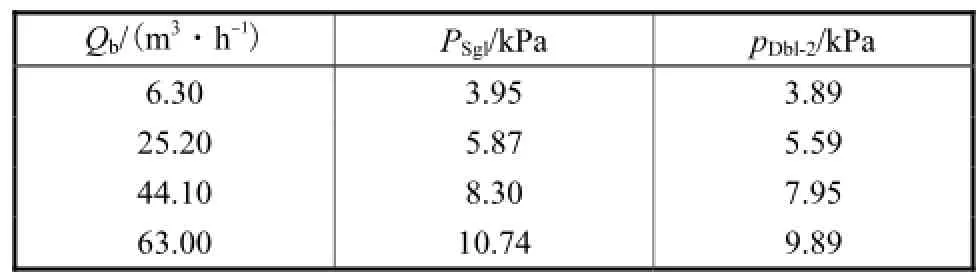

实验中,取压孔为图6中18、19孔径,均为8,mm[8].在浮子流量计量程范围内均匀选取4个流量点,用差压变送器测量压力损失.差压变送器的精度为0.1%,测量范围由出厂时的0~100,kPa改为0~20,kPa.实验数据如表5所示.其中psgl、pDbl-2分别为单锥形孔板浮子流量计和双锥形孔板浮子流量计Dbl-2的压力损失.

从表5中可以看出,在每个流量点处,双锥形孔板浮子流量计的压力损失小于单锥形孔板浮子流量计,最大差值出现在量程上限63,m3/h处.与单锥形孔板浮子流量计相比,Dbl-2的压损减小了0.85,kPa,减小幅度为7.9%.比较压力损失的仿真与实验结果可以看出,对同一种结构而言,虽然仿真压力损失比实验数据略小,但趋势一致,同时数值上非常接近,都可以反映出双锥形结构减小了压损.

表5 压力损失实验数据Tab.5 Experimental data of pressure loss

从第4.2节和本节的实验数据分析可以看出,双锥形孔板浮子流量计不但提高了浮子流量计的线性度,而且减小了压力损失.双锥形孔板浮子流量计的压力损失与传统的锥管浮子流量计相比已非常接近[10].

5 结 论

(1) 针对大口径单锥形孔板浮子流量计存在的问题,提出了一种双锥形孔板浮子流量计结构.

(2) 通过流量与浮子位置的关系找出浮子流量计线性度的转折点,根据转折点处流量与量程上限的比例关系确定双锥形浮子2个锥台的高度,再利用CFD方法优化锥台连接处的直径,从而得到了双锥形孔板浮子流量计的最优结构参数.

(3) 根据CFD优化结果加工样机进行实流实验,实验结果也表明,双锥形孔板浮子流量计从线性度和压力损失2个方面明显改善了孔板浮子流量计的性能,验证了仿真结果的正确性.

[1] 苏彦勋,梁国伟,盛 健. 流量计量与测试[M]. 北京:中国计量出版社,2007.

Su Yanxun,Liang Guowei,Sheng Jian. Flow Measurement and Testing[M]. Beijing:China Metrology Press,2007(in Chinese).

[2] Vedat Tanyldz,Haydar Eren.A new production technique for rotameters and venturimeters[J]. Measurement,2006,39(7):674-679.

[3] Wang Junpeng,Zhang Tao,Piao Lihua.Research on simulation model of rotameter[C]// International Conference on Electric Information and Control Engineering (ICEICE 2011). Wuhan,China,2011:3534-3537.

[4] 朴立华,张 涛,毕丽红. 基于CFD的大口径锥管浮子流量计结构设计[J]. 天津大学学报,2010,43(9):804-809.

Piao Lihua,Zhang Tao,Bi Lihong. Structural design of large diameter cone rotameter based on CFD[J]. Journal of Tianjin University,2010,43(9):804-809(in Chinese).

[5] Fluent Inc. Fluent User’s Guide[EB/OL]. https:// www1.ansys.com/customer/default.asp,2003-01-25.

[6] Fluent Inc. Gambit Modeling Guide[EB/OL]. https:// www1.ansys.com/customer/default.asp, 2003-01-25.

[7] Clement Kleinstreuer. Engineering Fluid Dynamics:An Interdisciplinary Systems Approach[M]. Cambridge,UK:Cambridge University Press,1997.

[8] 徐 英,刘正先,张 涛. 浮子流量计三维湍流流场的数值研究[J]. 天津大学学报,2004,37(1):74-79.

Xu Ying,Liu Zhengxian,Zhang Tao. Computation of the 3D turbulence flow field of float flowmeter[J]. Journal of Tianjin University,2004,37(1):74-79(in Chinese).

[9] 中国计量科学研究院. JJG257—2007浮子流量计检定规程[S].北京:中国计量出版社,2007.

National Institute of Metrology. JJG257—2007 Verification Regulation of Rotameter[S]. Beijing:China Metrology Press,2007(in Chinese).

[10] 朴立华,张 涛,孙立军. 浮子流量计压力损失的实验研究[J]. 化工自动化及仪表,2010,37(1):56-59,62.

Piao Lihua,Zhang Tao,Sun Lijun. Experimental research of rotameter pressure loss[J]. Control and Instruments in Chemical Industry,2010,37(1):56-59,62(in Chinese).

Optimization of Double-Cone Orifice Rotameter Based on CFD

PIAO Li-hua1,2,ZHANG Tao1,WANG Jun-peng1,MA Yan-fang2

(1. Tianjin Key Laboratory of Process Measurement and Control,Tianjin University,Tianjin 300072,China;2. Department of Machinery and Powergenerating,Shijiazhuang Institute of Railway Technology,Shijiazhuang 050041,China)

Because of its simplicity in structure and easiness to process, orifice rotameter is widely used in recent years. But compared with cone rotameter, orifice rotameter has poor linearity and high pressure loss, especially for large-diameter orifice rotameter. This paper proposed a new structure of double-cone orifice rotameter. The computational fluid dynamics (CFD) method was used to determine the optimal parameters of double-cone structure. The prototype based on optimized structural parameters had been developed to conduct real flow tests, and the experimental data was obtained. Experimental results showed that the linearity of DN100 dual-cone orifice rotameter was increased by about 50% compared with the single-cone structure and the pressure loss was reduced by 8%. Not only was the performance of orifice rotameter significantly improved, but also the correctness of the simulation results was verified.

orifice rotameter;double-cone;computational fluid dynamics;structure parameters;real flow tests

TH814

A

0493-2137(2012)03-0236-06

2011-03-07;

2011-04-07.

朴立华(1975— ),女,博士研究生,hbpiaolh@163.com.

张 涛,ZT50@tju.edu.cn.