吊耳焊缝应力分析及其结构设计

吴和保,龙玉阳,胡汉华,余经炭

(1.武汉工程大学机电工程学院,湖北 武汉 430074;2.武汉纽威制药机械有限公司,湖北 武汉 430065)

0 引 言

提取罐吊耳是开门机构驱动的支撑部件,它通过自动控制的气缸实现罐体卸料门的开启和关闭.卸料门的开关过程中,吊耳承受着较大的交变应力作用,工程实践中,常常容易出现吊耳底部与筒壁焊接处焊缝开裂现象,严重影响提取罐的正常运行和操作安全.提取罐属于压力容器,设备运行安全系数要求较高,焊缝开裂的预防就显得尤为重要,为了准确预测开裂源的位置,本文通过力学计算和有限元软件全面分析研究了吊耳根部焊缝的应力分布特征和裂纹形成机理,确立了应力大小与焊缝尺寸的关系,并提出了防止焊缝开裂的优化设计方案.

1 吊耳根部焊缝强度分析

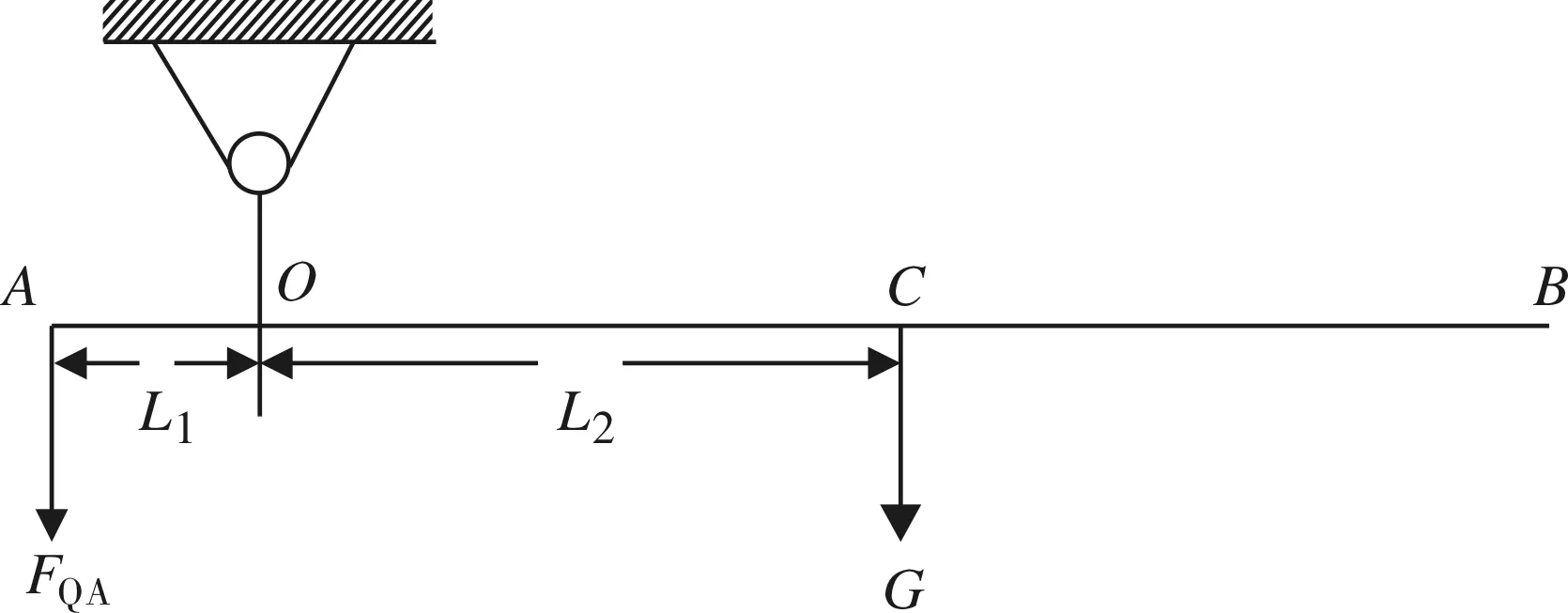

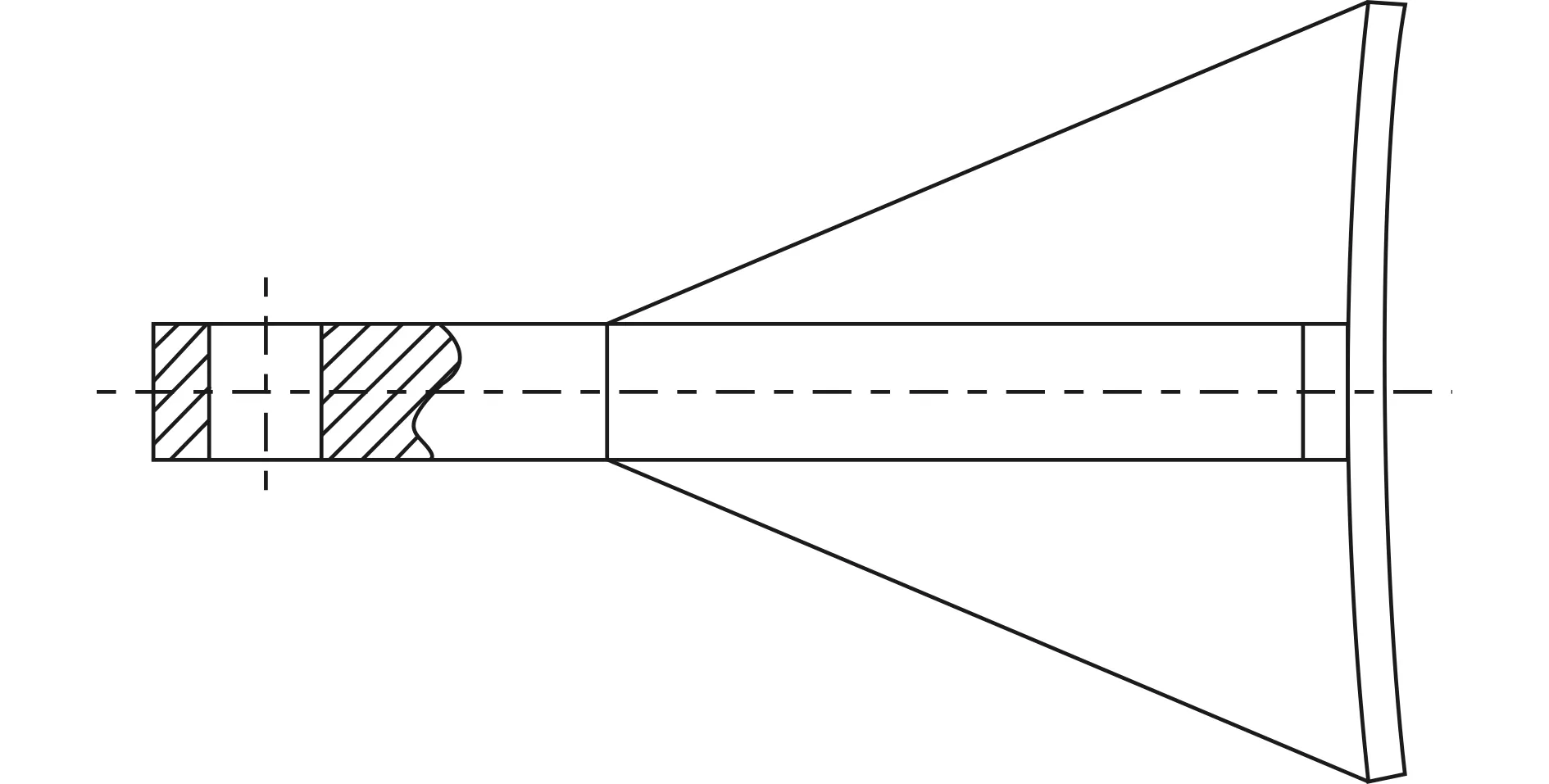

卸料门的开关过程是一个匀速运动,中药提取完成后,容器内部压力卸除,锁紧缸快开开关打开瞬间,吊耳根部所受拉应力最大.如图1所示.

图1 排渣门受力简图Fig.1 Free-body diagram of slagging door

由杠杆平衡条件得:

FQA·l1=G·l2

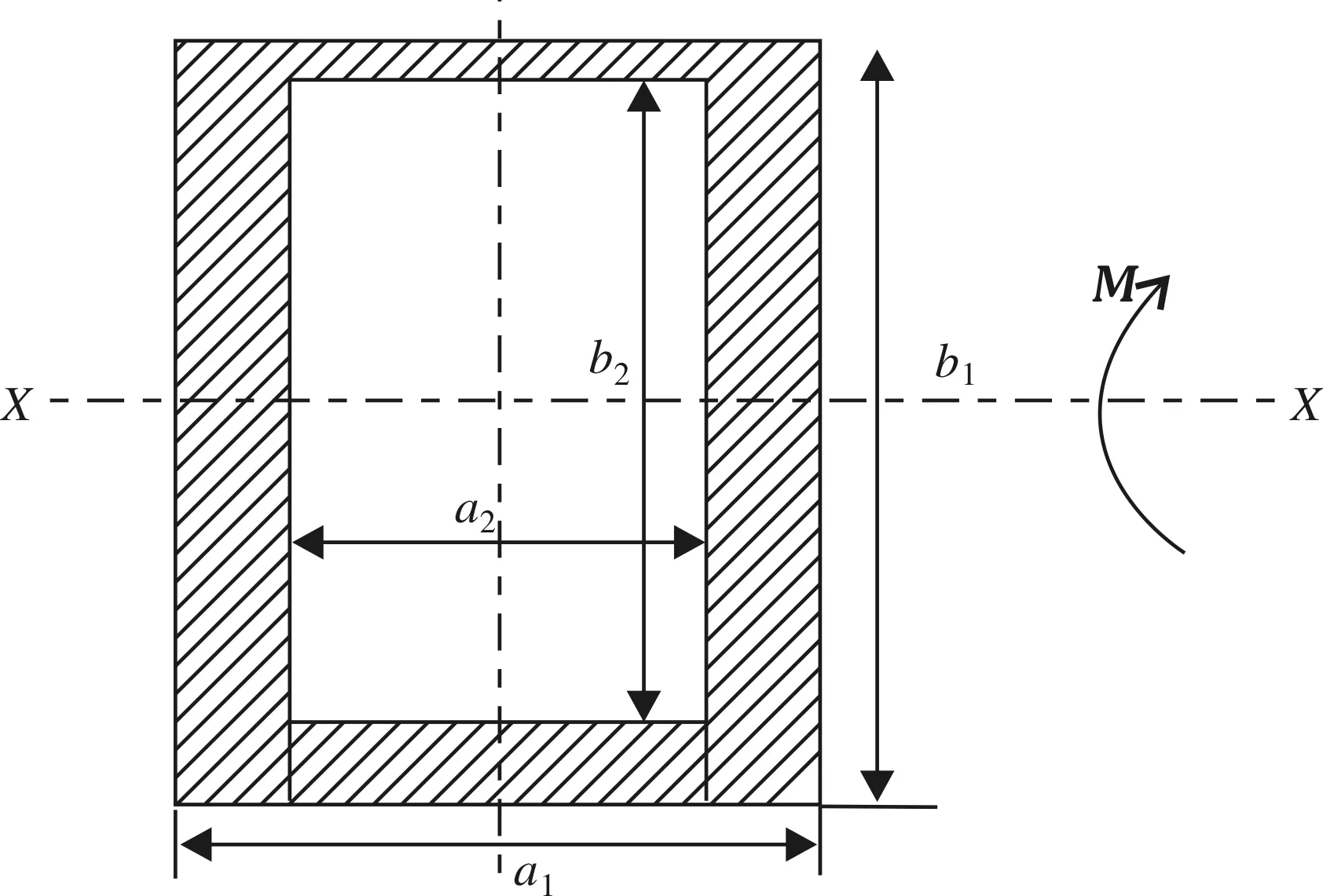

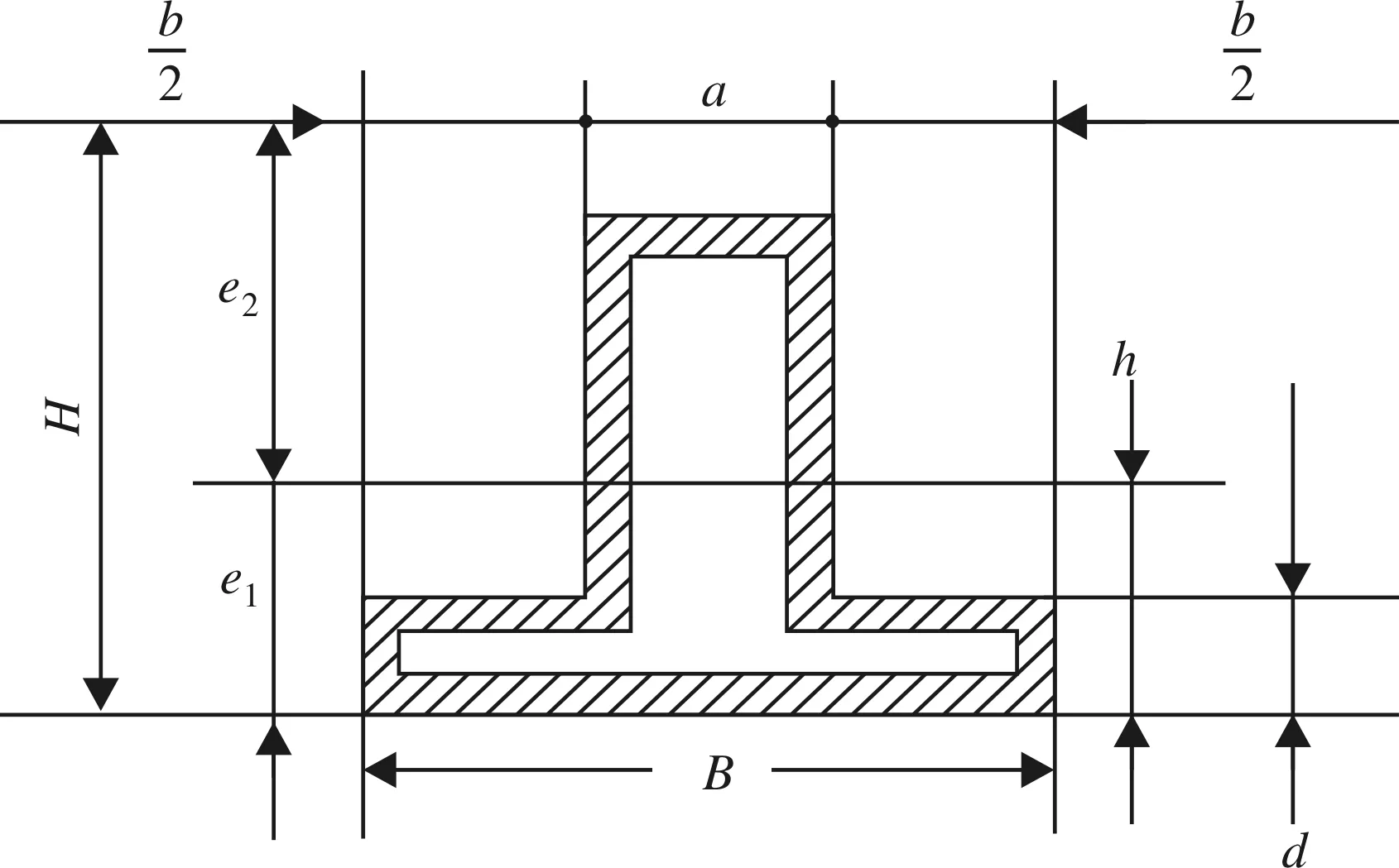

以启闭缸吊耳为研究对象,现对其进行受力分析,作用在吊耳上的力FQA,表现形式为对吊耳的弯矩,吊耳与补强板的焊接方式为连续角焊,焊缝宽度为6 mm,焊缝截面为矩形框,如图2所示.

图2 焊缝截面图Fig.2 Diagram of weld section

矩形框惯性矩为

1.34×10-5m4

抗弯截面系数[1]:

最大拉、压应力:

其中:σ为角焊缝许用应力,n为安全系数.查表[1]得:角焊缝拉伸、压缩、弯曲许用应力[σ]=118 MPa,安全系数按抗断裂计算取n=4.

那么σ·n=148.98 MPa>[σ]

该截面处的理论拉应力大于许用应力,该截面是危险截面,且根据焊缝断裂原因以及弯矩的作用形式,分析知最大拉应力位于矩形框下截面.

2 基于有限元软件的吊耳根部焊缝模拟

为了深入分析焊缝产生裂痕原因,采用有限元软件建模[2-4],进行网格划分和有限元的计算,得出吊耳根部应力分布图,如图3所示.其中,吊耳尺寸为238×180×50,底板尺寸为320×180×8,材料均为Q235,吊耳与底板采用角焊形式,焊条牌号J427,焊缝高度为8 mm.

图3 焊缝截面应力分布图Fig.3 Diagram of stress distribution on weld section

由上图分析可知,由于受转矩作用,矩形焊缝框一端受拉应力作用,一端受压应力作用,且最大应力位于矩形框下端,σmax=60.809 7 MPa,与理论分析相符.

3 防止焊缝开裂的措施

在最危险截面处,增加一块补强筋板.如图4所示.

图4 吊耳俯视图Fig.4 Vertical view of lifting lug

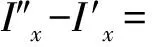

加上补强板后,整个焊接截面如图5所示.

图5 焊缝截面图Fig.5 Diagram of weld section

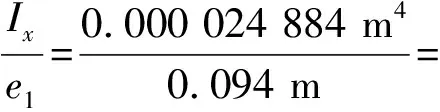

该截面的惯性矩Ix由下面公式算得:

0.000 055 681 m4-0.000 030 797 m4=

0.000 024 884 m4

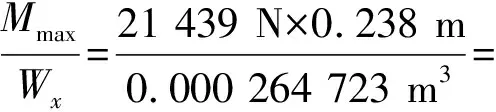

该截面的抗弯截面系数:

0.000 264 723 m3

最大拉应力:

19.27 MPa

σ·n=77.08 MPa<[σ]

加了补强板之后,适当的增加了焊缝的面积,增大了抗弯截面系数,危险截面的最大拉应力由148.98 MPa降至77.08 MPa,对吊耳与补强板焊缝的抗裂起到很大程度上的帮助.

4 结 语

通过理论计算和有限元软件建模两种途径分析了中药提取罐启闭缸吊耳的焊缝强度问题,得到以下结论:

(1) 经计算,吊耳根部矩形焊缝截面的截面系数为1.37×10-4m3,最大拉应力为148.98 MPa,大于许用应力值,该截面为危险截面,容易开裂.

(2)运用有限元软件对矩形焊缝截面进行了数值模拟,其上应力分布为:从矩形框中部向两端,应力值逐渐增大,最大应力集中于矩形框最底部.

(3)通过在吊耳底部增设一个补强筋板,使其危险截面最大应力值降至77.08 MPa,有效地预防了焊缝开裂.

参考文献:

[1] 中国有色工程设计研究总院.机械设计手册[M]. 北京:化学工业出版,2002.

[2] 高勇,冯达辉,王敬国,等,基于ANSYS软件的钻机回转器齿轮齿根应力计算方法[J].矿山机械,2011(10):18-21.

[3] 刑静忠,李军.ANSYS的建模方法和网格划分[J].中国水运:学术版.2007(11):36-39.

[4] 周金枝,李小飞.AYSYS软件在压力容器结构优化设计中的应用[C]//湖北机械工程学会设计与传动学会、武汉机械设计与传动学会2008年学术年会论文集.陈定方.武汉:2008:102-105.

[5] 张涛,吴艳阳,杨清. 立式撞击流反应器中桨叶优化设计[J].武汉工程大学学报,2011,33(5):78-81.