双半外圈角接触球轴承滚动体裂纹分析

王新伟,王晓凯 ,李淑镜

(1.哈尔滨轴承配件有限公司,黑龙江 哈尔滨 150030 ;2.哈尔滨轴承集团公司 质量管理部,黑龙江 哈尔滨 150036)

1 前言

轴承质量是关系到装机设备安全、可靠运行的重要前提,钢材的内部质量是决定轴承寿命的关键因素。因此,从材料采购、进厂检查到锻造、车工、热处理、磨工、装配各工序都要严格按工艺规程执行,确保材料在各道工序质量合格,才能保证轴承成品质量合格。某双半外圈角接触球轴承在某厂装机试车115min后,用户分解检查时发现一个钢球有裂纹。为了查明该钢球裂纹原因,进行一系列测试和模拟性试验工作。

2 试验与分析

(1)裂纹钢球形状如图 1 所示。裂纹长度为4.1mm。

(2)裂纹球表面经轻抛光,用4% HNO3酒精溶液腐蚀,经显微组织观察,裂纹边缘有脱碳,如图2所示。

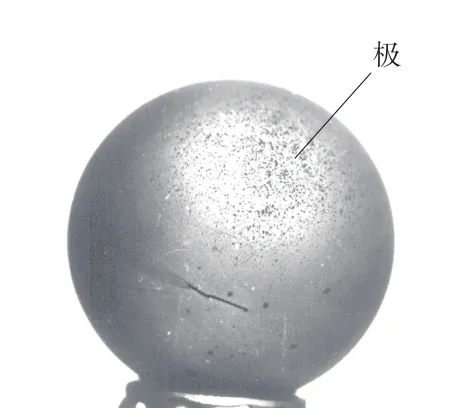

(3) 裂纹钢球淬回火组织为隐晶状马氏体+均匀分布的残留碳化物(图3),硬度测定为63~63.5HRC ,符合热处理质量标准规定。

图1 轴承滚动体(7/8"钢球)裂纹形状,2 ×,试样经4% HNO3酒精溶液腐蚀

图2 7/8〞钢球裂纹边缘脱碳,200 ×

(4) 看谱分析裂纹钢球材料为ZGCr15钢。

(5) 裂纹钢球经600℃、2h高温回火,在50%HCl 水溶液中加热至60~70℃,浸蚀40min,可见裂纹平行于球极的切线方向,位于极到环带之间的2/3 处,如图 4 所示。

(6)沿钢球两极纵向剖开,显微观察,无气孔、夹渣等缺陷。钢中的非金属夹杂物符合技术条件规定。

(7)裂纹切断金属流线(图 5),裂纹深度为2.0 mm。

通过以上试验可证明:

图3 裂纹钢球淬回火组织(合格),500 ×

图4 裂纹在钢球上分布位置,2 ×

图5 纵向剖面钢球裂纹与金属流线分布,裂纹切断流线,25 ×

(1)裂缝钢球材料和热处理质量符合相关标准规定。

(2)裂纹边缘有脱碳,说明钢球裂纹是在淬火前形成的。

(3)钢球裂纹不是材料裂纹造成的。其分布与材料裂纹方向不一致。材料裂纹在钢球上表现特征是顺金属流线分布,从一个极到另一个极,垂直于环带,裂纹边缘有明显脱碳现象。

(4)钢球裂纹不是材料内部缺陷造成的。裂纹切断金属流线,而不是平行金属流线,裂纹与材料内部缺陷分布不一致。

(5)裂纹不是冲压折叠。其分布和这种缺陷不符。

为了进一步弄清楚裂纹产生的原因,对钢球生产全过程进行调查,经过对7/8"钢球生产工艺过程进行全面分析研究,认为冲压前材料本身有外伤(非材料缺陷),在冲压时有可能产生上述钢球裂纹缺陷。

为了证明上述设想,进行以下模拟试验:

试验规程Ⅰ:用7/8"钢球原料,首先在料端部4mm 处做一外伤,用大约25°刀刃,在材料横向剁一个0.5 mm 深的口,然后冲压成球,并经过正常工艺退火、淬火和回火。

试验规程Ⅱ:和规程Ⅰ基本相同,仅使剁口底部造成一小裂纹。

两种规程的钢球淬回火后均进行600 ℃、2h高温回火,纵向剖开,测量裂纹深度,见表 1。钢球纵向剖开,经热酸洗后,裂纹分布方向与金属流线分布和故障钢球类似,见图 6 和图 7 。

表1 两种试验规程对比

由材料外伤造成钢球裂纹的试验结果可以看出:

(1)材料外伤冲压后形成的裂纹横向分布在极和环带之间,深度增加4倍左右;

(2)成形后钢球裂纹深度(除掉0.7mm加工余量)和形状 与7/8"故障球相似,裂纹切断金属流线。

图6 规程Ⅰ,剁口底部不造成裂纹的钢球金属流线与裂纹分布方向,20 ×

图7 规程Ⅱ,剁口底部造成裂纹的钢球金属流线与裂纹分布方向,20×

3 结 论

综合以上试验分析结果证明,该轴承滚动体(7/8"钢球)裂纹是由于材料外伤经冲压后形成的缺陷。