AP 1000堆芯余热导出系统的分析与研究

张军承

(国核工程有限公司,上海 200233)

0 引言

核电站的安全运营不仅是一种商业行为,更是一种社会责任。作为核电站三大基本功能之一的“余热导出功能”对核电站的安全有着举足轻重的作用。对于压水堆核电站而言,在停堆冷却、设备维修和反应堆换料停堆期间,堆芯余热排出系统以及其他相关单元应正确地投运,否则,若发生丧失余热排出功能的事故,会导致反应堆堆芯裸露以及随后的燃料包壳损坏,甚至会造成放射性裂变产物向外界环境释放的严重后果。美国西屋公司的AP 1000是第3代核电技术,它的余热导出系统设计独特,功能先进,引入了“非能动”的全新理念,提高了反应堆停堆过程的安全裕度。

1 核电站反应堆堆芯余热产生的机制

核电厂与常规电厂有一个显著不同:当核电站的反应堆停闭以后,核功率虽然消失,但由裂变碎片及中子俘获产物的衰变所产生的剩余功率却下降缓慢,导致压水堆一回路内部还留存有一定的剩余功率。这些剩余功率表现为反应堆堆芯衰变热以及反应堆冷却剂系统的显热,其主要包括以下几个部分:

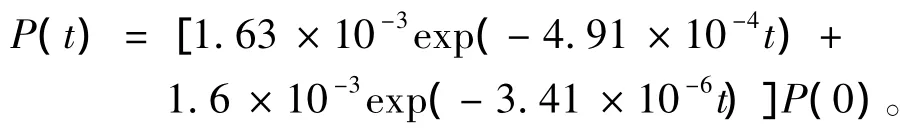

(1)剩余裂变发热

式中:P(t)为停堆t时后的剩余裂变功率;P(0)为停堆前的堆功率;t为停堆时间。

(2)剩余衰变发热。

1)裂变产物的衰变热

式中:t′为停堆前反应堆连续运行的时间;A,a均为系数。

2)中子俘获反应产物的衰变热

反应堆停堆后,其剩余功率按照一个负的周期迅速衰减,周期的长短最终取决于寿命最长的放射缓发中子裂变核群的半衰期。停堆后不同种类的热源随时间变化的特性各不相同,其中的显热和剩余中子裂变热大约在30 s内传出。其后,主要表现为衰变热。

以满功率长期运行的压水堆为例,停堆后反应堆的剩余功率(主要是衰变热)随时间变化的衰减规律见表1。

表1 压水堆的衰变热

在核电站运营期间,操纵员可以调节反应堆的核功率,但却控制不了反应堆剩余功率的释放。为了保障反应堆的安全,任何时刻都必须将剩余功率导出。因此,核安全的主要问题是:要在任何情况下保证反应堆堆芯燃料的持续、有效冷却。

2 AP 1000停堆冷却系统与第2代核电技术的设计差异及特点

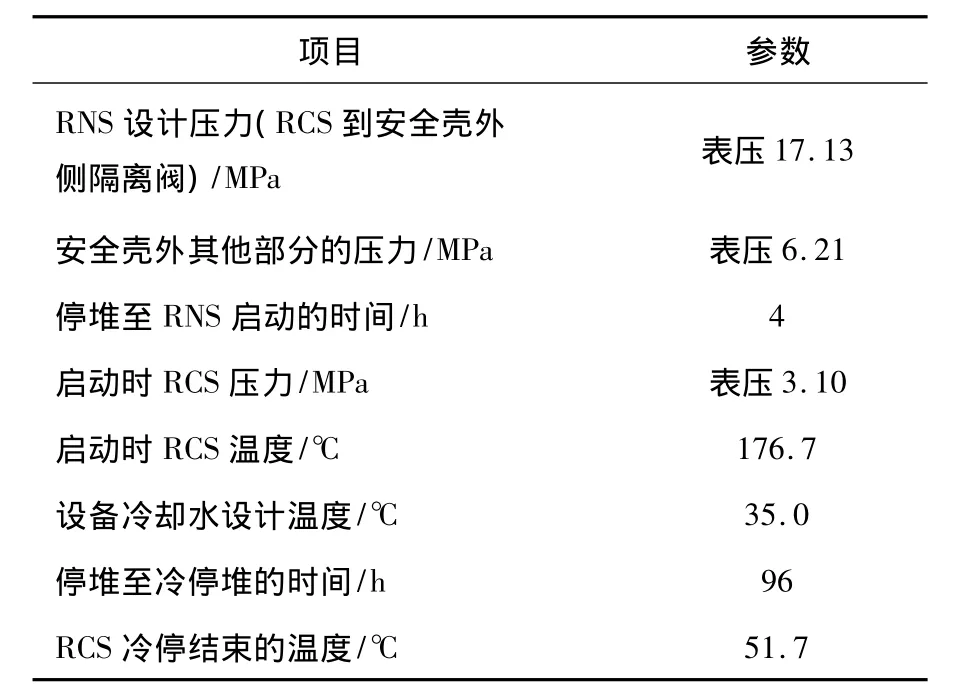

AP 1000核电站是美国西屋公司在第2代核电技术和多年核电机组实践经验的基础上,优化设计的创新型第3代核电技术。它完善了第2代核电技术的一些不足之处,采用经过美国核管会(NRC)独立验证的新技术,显著改善了核电机组的安全性和经济性。AP 1000正常余热排出系统重要设计参数见表2。

表2 AP 1000正常余热排出系统重要设计参数

与第2代核电机组相比(以广东大亚湾核电机组为例),AP 1000的正常余热排出系统(RNS)在以下几个方面进行了改进。

(1)RNS设计的安全级别降为非核级,提高了核安全性能,同时降低了核电经济成本。

(2)第2代核电技术将系统内的2台RNS水泵布置在安全壳内,AP 1000设计时则布置到了安全壳外,同时增加了4个安全壳隔离阀。这样的设计增大了安全壳内的容积空间,同时还为RNS泵提供了保护,避免了事故工况下水泵被水淹没而失效,提高了设备的安全、可靠性。

(3)RNS增设了对安全壳内置换料水贮存箱(IRWST)的冷却功能。在正常运行工况下,通过RNS的热交换器,可将IRWST的水温控制在50℃以下。在事故工况下,通过RNS冷却,避免IRWST内的水沸腾。而第2代核电技术的正常余热排出系统没有设计对IRWST的冷却功能。

(4)RNS增设了对乏燃料水池冷却系统(SFS)乏燃料水池的冷却功能。提高了SFS热交换器冷却功能的冗余度,第2代核电技术无此设计。

(5)RNS增设了从屏蔽容器装料池取水的功能。在事故工况下,RNS余热排出泵可以选择从屏蔽容器装料池取水,向堆芯注水,冷却堆芯,增加了堆芯冷却水源。第2代核电技术的正常余热排出系统没有设计该项功能。

(6)在发生大的失水事故(LOCA)时,反应堆堆芯被淹没,以地坑再循环模式进行自然循环冷却的同时,当条件满足时RNS可以投入运行,进行局部强制循环冷却,提高了反应堆堆芯的安全冷却功能。第2代核电技术只能依靠地坑喷淋水再循环系统实现冷却功能,冷却效率较低。

非能动堆芯冷却系统(PXS)设计为抗震I类、核安全相关系统,属于AP 1000专设安全系统的重要组成部分。PXS由非能动堆芯余热排出系统(PRHRS)和非能动安全注入系统(PSIS)2部分组成。主要设备包括2个安注箱(ACC)、2个堆芯补水箱(CMT)、1个安全壳内置换料水贮存箱(IRWST)、1个非能动余热排出热交换器(PRHR HX)、2个自动降压系统(ADS)喷淋器、4个pH值调节篮以及IRWST滤网和IRWST集水器等。这些设备根据不同的设计标高、安装位置分布在核岛安全壳内部。

“非能动”新概念理论的应用,是AP 1000区别于第2代核电技术的最突出的特点。

AP 1000非能动安全设施相关系统的运行不需要交流电源,也不需要泵及相关的支持系统。在事故工况下,非能动安全系统仅依靠自然力来驱动(例如重力、自然循环和压缩空气)。反应堆堆芯的冷却采用“非能动”设计思想,取消了安全级的应急电源,极大地降低了发生人为失误的可能性,显著地提高了系统运行的可靠性以及核电站的安全性和经济性。以下是AP 1000的非能动堆芯冷却系统与第2代核电机组的设计差别(以广东大亚湾核电机组为例):

(1)对于PXS,用非能动的堆芯补水箱(CMT)取代了庞大复杂的高压安注系统,减少了2台高压安注泵以及大量的安注管线和阀门,减少了机械贯穿件的数量,是AP 1000的设计亮点。把第2代核电技术的安注泵、上充泵系统的通过热段安注、冷段安注、冷热段同时安注等复杂的安注过程,简化为反应堆压力容器的直接安注,减少了大量的操作,对减少核电站运行操作工作量有着十分重要的现实意义。

(2)AP 1000的中压安注原理与第2代核电技术基本相同,只是用球形安注箱(ACC)取代了第2代核电技术的圆柱形容器罐,其他并无实质性差异。第2代核电技术设计了3个中压安注箱,总容积为47.7×3=143.1(m3);而 AP 1000设计了2个中压安注箱,总容积为56.6 ×2=113.2(m3),中压安注水装量少些,但能满足要求。

(3)AP 1000的低压安注系统利用IRWST的高位水压头向反应堆堆芯注水,取消了低压安注水泵以及大量的管线阀门,简化了大量复杂的操作。增设了严密隔离的爆破阀,事故时打开,执行安注程序。

(4)内置换料水箱水容积为2860 m3,布置在安全壳内部。采用第2代核电技术配置的换料水箱容积是1600 m3,布置在安全壳外部。IRWST被赋予了热阱的功能,它可以接受稳压器超压释放的一回路冷却剂热量(以蒸汽方式)并对其进行冷却。采用第2代核电技术的换料水箱设计不接受其他热源,换料水箱内的水是常温的,无需冷却。

PXS在假想设计基准事故下提供反应堆的应急堆芯冷却。在非LOCA事故工况下,非能动余热排出热交换器(PRHR HX)提供堆芯衰变热的排出;在正常补水系统供应不足的情况下CMT提供RCS补水和硼化;在各类LOCA过程中,CMT,ACC,IRWST以及安全壳再循环水向RCS提供非能动的注水;pH值调节篮内装有颗粒状的磷酸三钠(TSP),可维持再循环水pH值在8左右。

AP 1000在“半管(Mid-Loop)”运行工况下,反应堆停堆换料期间,RNS正常投入,连续对堆芯进行冷却。当蒸汽发生器(SG)的下封头进、出口管嘴装上封盖后即可进行SG在役检查或维修。

AP 1000的“Mid-Loop”系统设计特点如下:

(1)屏蔽电动机主泵(RCP)与蒸汽发生器(SG)为一体化设计,这样设计的优点是:装置结构紧凑,取消了RCP与SG之间的冷段一回路管道,在节省高压管材的同时,减少了流体环路的水阻力,提高了反应堆冷却剂的循环效率。

(2)大大简化了反应堆主设备的支承系统。SG设计采用单根垂直支撑;同时,由于主设备一体化的设计,取消了RCP复杂的垂直与横向支吊架支承系统。设计为简化的设备支吊架系统,有利于RCP的装拆和维修。

(3)反应堆压力容器的冷段、热段环路管道设计上存在高度差,冷段管道中心线比热段管道中心线高出444.5 mm;热管段位置较传统设计高出很多;当RCS将热管段水位降到80%的热段正常水位时,稳压器内的工质通过热段管道“半管”通道进入蒸汽发生器,与此同时,SG与主泵本体内的工质已经排空。这样,当建立“Mid-Loop”运行工况后,可及时对SG与主泵进行检修。

(4)RNS与反应堆压力容器热管段接管座呈渐缩形管嘴。这样的设计有2点好处:由于反应堆压力容器热管段管径大,工质流速低,相对于没有减缩形管嘴设计的系统,增大了半管运行工况下RNS泵入口汽蚀余量的安全裕度;大量试验证明,采用该设计的系统,在“Mid-Loop”运行工况下,即使RNS泵入口产生“涡流”现象,泵入口进入的空气量仍低于5%,使泵入口产生汽蚀的可能性大大降低。

(5)RNS泵的入口管线设计成“自排气”管线。RNS泵的入口管线,从泵入口到RCS热管段设计为一个持续向上的坡度,没有局部高点。这样,当RNS泵吸入过量空气产生汽蚀而停泵后,不需要重新向泵的入口管线充水。当热管段重新建立起足够高的水位时,泵可立即启动。在以往的设计中,由于管线设计复杂,存在局部高点,当留存有空气时,系统需要重新注水排气。

(6)“Mid-Loop”运行系统设计有宽量程稳压器水位计以及窄量程热管段水位计。该设计能为整个稳压器提供水位指示,在停堆操作期间,稳压器降到半管水位时,仍能提供连续读数显示。RCS在每条热管段上都有一个窄量程水位计,用于电站冷停期间在主控室提供热管段精确水位指示信号。这些水位监控特性明显提高了半管运行期间的可靠性。

3 AP 1000压水堆堆芯冷却系统控制策略

AP 1000对于压水堆的堆芯冷却设计,主要考虑了正常停堆冷却工况、事故运行工况(包括Non-LOCA事故、LOCA事故和停堆事故等)并分别采取了不同的控制策略。

3.1 正常停堆冷却过程

核电站停运期间,只要启动给水系统(SFW)可以正常运行,并且化学和容积控制系统(CVS)能够维持RCS水装量,则非能动堆芯冷却系统(PXS)不会触发。正常停堆冷却过程步骤如下。

3.1.1 反应堆冷却剂的硼化和除气

停堆前,硼酸溶液从CVS添加到RCS冷却剂中,使冷却剂中的硼浓度满足冷停堆的要求。在冷却剂硼化过程中,补给了相对高浓度的硼水,若稳压器的水位太高,此时通向废液系统暂存箱的下泄通道排放阀自动打开,排出部分低浓度的硼水,以维持稳压器水位稳定。

如果停堆是为了换料或其他原因,需要打开RCS的压力边界,利用 CVS和放射性废液系统(WLS)为冷却剂进行排气,减少冷却剂中的放射性裂变气体和氢的含量。

3.1.2 第1个阶段:SGS和 RCS配合进行堆芯冷却

在停堆冷却初期,冷却剂中滞留有衰变热、显热等剩余热功率,通过蒸汽发生器把热量传导给二回路的主蒸汽,二回路的蒸汽通过旁路排放系统减温、减压后排放到汽轮机组的冷凝器。这种冷却模式一直运行到RNS能够投入。

该阶段约需4 h,之后,当蒸汽压力降到0.86 MPa左右时,旁路排放系统退出,蒸汽发生器排污系统(BDS)继续运行,排出蒸汽发生器的热量。同时,RNS投入运行,承担从RCS导出堆芯余热的工作。

在反应堆停堆冷却过程中,稳压器电加热器与喷淋系统控制着稳压器的汽腔压力。随着RCS压力和温度的降低,PXS的一些功能被隔离。

(1)RCS压力降到6.9MPa左右时,关闭安注箱注入管线上的隔离阀,以防止在RCS压力低于安注箱压力时安注箱误注入。

(2)RCS降压后,在进行稳压器和RCS排水前,关闭CMT入口管线上的电动隔离阀。

3.1.3 第2个阶段:通过RNS导出堆芯余热

停堆前,操作员首先把IRWST的进、出口管线与RNS导通,启动RNS泵运行一段时间,提高RNS中的硼浓度并做硼浓度取样检测,必要时调节硼浓度。

当RNS运行工质的硼浓度达到设计值时,关闭IRWST进、出口隔离阀,将 RNS与 IEWST系统隔离。

当反应堆冷却剂温度在177℃以下、压力低于3.1MPa时,将RNS与RCS导通,RNS投入运行,开始第2个阶段的堆芯冷却。

由于冷却,稳压器内工质的压力、温度不断降低,为保证RCP的正常运行,避免RCP发生汽蚀,依靠稳压器的电加热器,保持稳压器内汽腔压力高于RCP安全运行所需的汽蚀余量(NPSH)。

RCS温度降到80℃左右时,通过CVS将过氧化氢添加到RCS中,以降低RCS的放射性。稳压器汽腔消失,充满水后,通过CVS的下泄流控制阀来控制RCS的压力,打开稳压器喷淋阀,以保持稳压器与RCS其他部分冷却剂的化学成分均匀。

RCS温度降到70℃左右后,在RCS的放射性降到可以进行计划停堆操作时,可将RCP停止运行。冷停堆后,RNS为CVS的净化流提供驱动力。3.1.4 “Mid-Loop”运行方式堆芯冷却

通常情况下,在反应堆停堆后大约96 h,RCS温度可以降到低于50℃,RCS压力降至常压状态。此时,若RCS需要进行维护或换料操作,则反应堆堆芯可通过“Mid-Loop”运行方式继续进行冷却。

在进行“Mid-Loop”运行前,操作员将CVS下泄控制阀置于“换料排水”模式,此时手动关闭补水泵,下泄流控制阀将控制排放到WLS的排水流量。一旦RCS水位达到了热段的顶端,排水流量将降低,以便于水位的控制。

当反应堆压力容器的热段水位降到热段满管水位的80%时,操作员可以隔离下泄控制阀,停止排水。当“Mid-Loop”运行条件达到后,RNS泵可以在“Mid-Loop”方式下正常运行,进行堆芯冷却。此时,可以打开RCS压力边界,进行设备维修。

3.2 反应堆堆芯冷却系统的事故运行工况

AP 1000设计了多种反应堆停堆冷却手段,除了正常停堆冷却方式外,当发生Non-LOCA,LOCA等事故工况时,反应堆的保护和安全监督系统(PMS)、多样性驱动系统(DAS)联锁保护动作,相继触发安注信号、PRHR HX、自动降压系统(ADS)、IRWST注入、安全壳再循环冷却等相关系统,实现反应堆堆芯冷却。

(1)第1种方式:通过非能动余热排出热交换器(PRHR HX)排出堆芯余热。

反应堆停堆后,当出现蒸汽发生器液位低且启动给水流量低时,则通过PRHR HX实现堆芯冷却。其中,非能动余热排出热交换器布置在比RCS环路高的安全壳内置换料水贮存箱(IRWST)内,一回路主泵不可用时,反应堆冷却剂依靠工质的热密度差,以自然循环方式流过非能动余热排出热交换器,实现余热导出,这是一种自然循环的冷却方式。

(2)第2种方式:通过正常余热排出系统(RNS)热交换器排出堆芯余热。

反应堆停堆后,当启动给水系统出现故障且非能动余热排出系统(PRHR)不可用时,则可启动ADS,降低反应堆冷却剂系统压力。当反应堆冷却剂温度低于177℃、压力低于 3.1 MPa时,RNS投运,CCS通过RNS热交换器把一回路余热导出,这是一种强制循环的冷却方式。

(3)第3种方式:通过非能动安全壳再循环冷却系统排出堆芯余热。

若RNS泵也不能运行,当安注箱、CMT和IRWST注水完成,安全壳内的淹没水位足够高时,启动安全壳再循环冷却,实现堆芯余热导出。安全壳内的水加热到饱和温度后,蒸汽开始向安全壳排放,直到安全壳内的蒸汽在钢壳内壁上冷凝,钢壳以非能动安全壳冷却系统(PCS)作为热阱进行冷却,这是一种自然循环的冷却方式。

4 结束语

当前,对于压水堆核电站堆芯冷却系统的设计,美国西屋公司针对AP 1000提出的“非能动”理念应该是可取的、先进的。即使面临日本福岛核电站当时的恶劣条件,AP 1000的先进技术依然可以保障核电站的安全。AP 1000的全球“首堆”建在中国,人们希望AP 1000第3代核电技术能够经得起科学、严谨的考核验证,给核电事业带来新的期待。

[1]苏林森.900 MW压水堆核电站系统与设备[M].北京:原子能出版社,2005.

[2]林诚格.非能动安全先进核电厂AP 1000[M].北京:原子能出版社,2008.

[3]西屋电气公司.西屋公司的AP 1000先进非能动型核电厂[J].现代电力,2006,23(5):55-65.

[4]王秀清.世界核电复兴的里程碑[M].北京:科学出版社,2008.

[5]臧希年,申世飞.核电厂系统及设备[M].北京:清华大学出版社,2003.

[6]张小冬,刘琳.AP 1000反应堆控制系统特点分析[J].核动力工程,2011,32(4):62 -65.