火电厂引风机变频改造探讨

王永先,许俊永

(莱城发电厂,山东 莱芜 271100)

0 引言

在火力发电厂中,风机是最主要的耗电设备之一,长期连续运行并经常处于变负荷或低负荷运行状态,节能潜力巨大。发电厂辅机的经济运行,直接关系到厂用电率的高低。随着煤炭价格的日益上涨,企业利润空间不断压缩,大容量机组不断投产,外电入鲁的份额越来越大,在山东电力作为商品已处于买方市场,机组的利用小时持续下降,五大发电集团之间的竞争日趋激烈。降低厂用电率,降低发电成本,走内涵式发展之路,提高企业盈利能力,提高企业相对竞争能力,已成为企业可持续发展的必由之路。

风机改变频之后,风机耗功降低、运行效率提高、厂用电率降低,节能效果显著,但变频改造后出现了一些新的问题:如变频器频繁故障,机组RB次数增多,变频切工频控制方案设计不完善,无法保证炉膛负压稳定,造成机组MFT动作,严重影响了风机及锅炉的安全、经济运行。为此在引风机变频改造设计时,必须充分考虑如何稳定炉膛负压、挡板卡涩、RB 等一系列问题[1]。

1 莱城电厂引风机设备介绍

莱城电厂1-4号机组额定容量均为300 MW,分别配有两台轴流式引风机,引风机及其电机规范分别如表1和表2所示。

表1 引风机规范

表2 引风机电机规范

两台引风机均为用6 kV、2 000 kW定速电机驱动运行,靠调节进口挡板开度来调整引风量,以保证炉膛负压稳定。由于引风机风量裕量比较大,改造前机组满负荷运行时引风机电流约158 A,挡板开度在90%左右,大部分时间机组都不在满负荷状态,因此节流损失较大,考虑对引风机进行变频改造[2]。

2 引风机变频改造总体方案

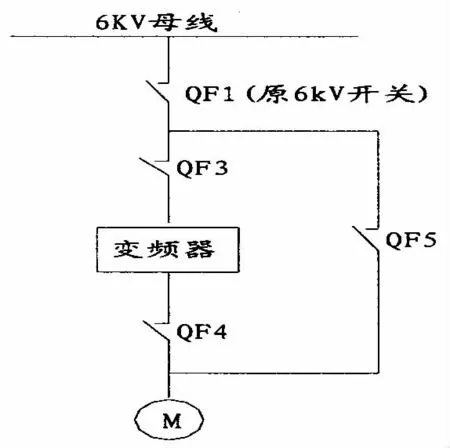

图1为引风机变频改造的一次控制原理总图,其中QF1为原来引风机的开关,位置在6 kV开关室,QF3和QF4分别为变频器的进出口开关,QF5为变频器的旁路开关,位置均在改造后的变频器小室。

图1 引风机变频改造一次控制原理图

正常运行为QF1、QF3、QF4和变频器在合闸位,系统在变频工况下运行,当遇到故障后,QF3、QF4和变频器分闸,旁路开关QF5合闸,系统在工频工况下运行。为确保所有开关的状态正确反馈,所有开关状态反馈均采用三取二方式。以上开关的分/合闸控制及联锁保护均在DCS里完成。

3 引风机变频改造核心问题及解决方案

3.1 旁路触发的条件及信号保持

根据引风机变频改造的一次控制原理总图,结合实际情况,将以下4个信号拟定为旁路触发信号:

1)变频器重故障;

2)变频器停运且DCS未发手动停止指令;

3)QF3 停运;

4)QF4 停运。

在变频器正常运行的情况下,以上任意信号动作,则旁路触发总信号动作,在出口处增加RS触发器,用于保持该信号,复位信号用QF5合闸信号。

3.2 变频切工频防止炉膛负压大幅波动

在引风机变频器出现故障时(旁路触发),如果立刻进行变频切工频操作,则会引起炉膛 “过负压”,而通过延时进行变频切工频操作,则由于机组的工况不同,对延时的具体时间也很难把握。因此如何避免在变频切工频过程中炉膛负压大幅波动,防止机组跳闸,是引风机变频改造的关键。

莱城发电厂变频切工频的逻辑设计(以A引风机变频器故障为例):

1)A引风机变频器旁路触发条件满足后直接按预定函数(工频下负荷与挡板的对应关系)超驰关A引风机静叶执行器,当静叶执行器反馈与目标值偏差小于15%时,合闸QF5,当偏差小于10%时投入静叶自动。

2)静叶自动投自动条件设计:A引风机旁路触发条件断电延时3 s、A引风机QF5合闸且静叶反馈与目标值偏差小于10%。

通过以上逻辑设计可以看出,在变频切工频的过程中,特别是在机组低负荷时,引风机静叶执行器的关闭时间比较长,在这较长的时间内如何解决由于引风量不足,而造成的炉膛“冒正压”问题,是变频改造的又一关键。

通过逻辑设计解决这一问题。A引风机旁路触发条件满足后,超驰B引风机变频指令至当前值的2倍。当A引风机的QF5合闸后(切旁路成功),将B引风机变频转速自动解除,并将其指令超驰到原值。如果A引风机切旁路失败,则也将B引风机变频指令超驰到原值,但不解B引风机变频转速自动。

3.3 变频切工频挡板卡涩应对方案

在变频切工频过程中,如果发生静叶挡板卡涩,依据以上的变频切工频方案,则程序无法继续进行,同时因为故障引风机的所有挡板全开,风机不出力,则会造成两台引风机之间的 “烟气再循环”,严重影响炉膛负压稳定,威胁机组安全。

在变频器旁路触发条件满足后,静叶执行器按预定函数关挡板,在QF5未合闸的情况下,如果10 s内,静叶执行器反馈还大于95%,则认定该挡板卡涩,分闸该风机的QF1,按风机跳闸处理。

在该逻辑中之所以增加QF5未合闸这一 “与条件”,则是防止机组在满负荷运行情况下,按预定函数关闭目标值本身就大于95%,从而引起QF1误动作。

3.4 引风机改变频后RB动作情况

引风机RB发生后的控制逻辑不变,但引风机跳闸(QF1分闸)的触发条件在原来的基础上增加3条。

1)变频器在重故障的情况下,如果在2 s内,QF3和QF4任一开关在合闸位,则触发QF1分闸(保护变频器)。

2)变频器旁路触发动作,QF5发出合闸指令后,如果2 s内QF5未达到合闸位,则表明QF5开关故障,则触发QF1分闸。

3)在变频器旁路触发条件满足后,静叶执行器按预定函数关挡板,如果10 s内,静叶执行器反馈还大于95%,则触发QF1分闸。

发生以上三种情况,QF1分闸后,执行原RB动作逻辑。

3.5 改变频后引风机入口挡板控制逻辑更改

原设计逻辑中,引风机启动前要求入口挡板关闭,启动后自动打开入口挡板,而引风机的启动停止信号使用的是QF1开关的状态。当变频器改造后,在变频启动过程中,首先启动QF1,在变频器充电发出启动允许后,方可启动变频器。因此在这一过程中QF1的合闸,并不能代表引风机已经运行,因此必须对引风机入口挡板自动开的逻辑进行更改:当引风机QF1合闸,同时引风机变频器运行或引风机QF5合闸后,则自动打开引风机入口门。

3.6 风机出力平衡

设计两台一次风机只在全变频或者全工频情况下才进行出力平衡。

当两台变频器均投入自动运行时,两台变频器通过调节风机转速控制出力,风机出力按风机转速指令进行平衡,使两台一次风机出力相当。

当两台一次风机都工频运行时,入口挡板投自动状态,两台风机出力按挡板开度进行平衡。

当两台风机中有一台变频,一台工频时,平衡回路切除。

4 引风机变频改造试验项目

4.1 静态试验

设备改造后,为验证就地装置、逻辑组态,以及线路接口的正确性,特做本试验。试验前将QF4、QF5摇到试验位,首先对单体设备进行启/停操作,验证设备动作及状态反馈的正确性。然后做变频切工频试验,验证各装置动作是否符合逻辑设计要求。

4.2 动态试验

机组启动后,通过阶跃扰动,对变频器的PID参数进行整定,确保变频器自动调节正常。对机组带负荷后的变频切工频试验,可根据现场实际情况确定是否做。

5 莱城电厂引风机变频切工频实例

2011年4月9日4号机组A引风机由于变频器故障,造成A引风机发生变频切工频操作。

A引风机故障前4号机组负荷270 MW,炉膛负压-40 Pa,两台引风机均变频自动运行。A引风机变频器跳闸,变频切工频信号触发,A引风机静叶挡板由100%开度关至80%,A引风机QF5合闸切工频运行,A引风机静叶挡板自动投自动,B引风机变频器自动解除。

变频切工频过程中,炉膛负压最高至+78.8 Pa(炉膛负压高保护定值为3 240 Pa),最大动态偏差为118.8 Pa,波动在允许的范围内。机组负荷、汽包水位、主汽压、主汽温等参数保持稳定,切换过程未对炉膛燃烧造成太大影响。

6 结语

莱城电厂引风机变频改造后曾数次因为变频器本身的问题发生变频切工频,在这些切换过程中,变频控制系统以良好的控制品质通过了这些考验,保障了机组的安全运行,对厂用电率的降低起到了非常积极的作用。