云南汤丹某氧化铜尾矿的浸出研究

马建业,刘云清,胡慧萍,陈启元

(中南大学 化学化工学院,湖南 长沙,410083)

我国铜资源严重不足,近地表的含铜富矿日趋枯竭;随着铜矿的长时间开采,产生了大量的废石、尾矿和表外矿。全国铜矿采出的表外矿、铜含量(质量分数,下同)低于0.3%的废石中含铜6 000万t以上,可作为浸出利用的尾矿中铜200万t以上。若这些低品位矿能作为湿法炼铜原料,则其储量非常大[1-2]。贫矿、尾矿、尾砂以及难选氧化铜矿的综合利用对缓解铜资源短缺意义重大。若能够将这些数量庞大的尾矿进行二次回收,不仅可以减小铜资源短缺的缺陷,同时可以解决铜矿尾矿污染环境的问题,实现良好的经济效益和社会效益[3-4]。湿法冶金在处理低品位氧化铜矿方面具有许多优势。云南汤丹氧化铜浸出尾矿组成复杂,脉石钙镁含量高,属于典型的混合铜矿,“酸浸-萃取-电积”以及生物冶金等方法都不适用[5-7],因此,氨浸法成为汤丹氧化铜浸出尾矿湿法冶金的唯一选择。在此,本文作者考虑尾矿成分,采用 NH3·H2O-NH4+体系,避免了酸浸的缺点,同时,其他金属离子浸出较少(如采用硫酸浸出,大部分金属会溶于硫酸),有利于后期的浸出液净化。

1 试验

1.1 实验原料

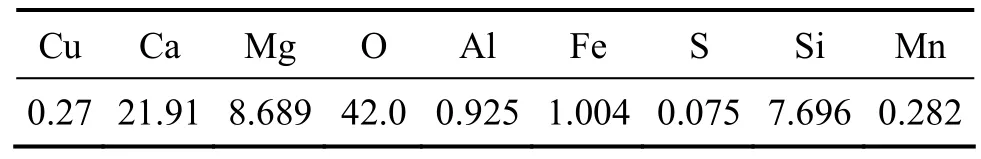

实验原料来自云南省汤丹某氧化铜浸出尾矿。该矿属于沉积砾岩型铜矿,主要矿石矿物为辉铜矿、斑铜矿、硅孔雀石、铜蓝等[8]。取20 kg矿样标本,碾碎、混匀,用四分法采样,筛分处理。其主要物相组成及粒度分布如表1和表2所示。矿样粒度分布统计结果见表3。

从表1可以看出:该尾矿属于典型的混合铜矿,矿样中易被碱性氨液浸出的自由氧化铜及硅孔雀石[9]中累计铜含量为 0.147 0%,占样品总铜含量的54.44%;而需要氧化处理的各类次生硫化铜矿及原生硫化铜矿中累计含铜 0.124 7%,占样品总铜含量的45.56%。从表 2可见:矿样中碱性脉石(CaO+MgO)含量高达45.15%,石英含量约为16.5%,同时还含有铁、锰、铝等金属。从表3可以看出:矿样的粒度在61 µm以下的含量占89.97%。

表1 尾矿中铜的化学物相Table 1 Analysis results of copper phase in tailings

表2 尾矿中的主要化学成分(质量分数)Table 2 Analysis results of chemical compositions in tailings %

表3 矿样粒度分布统计结果Table 3 Analysis results of particle size

1.2 仪器与试剂

仪器为:玻璃夹套反应器;DF-101S集热式恒温加热磁力搅器;TAS-990F型原子吸收分光光度计(北京普析通用仪器有限责任公司制造)。

试剂为:碳酸铵、氯化铵、双氧水、氨水,均为分析纯。

1.3 实验方法

实验采用水浴法,在玻璃夹套反应器中进行(密封,防止因为氨挥发而影响浸出效果)。每次称取20 g矿样放入反应器,以一定液固比加入配置好的NH3·H2O-NH4+溶液,用集热式恒温加热磁力搅拌器控制温度及搅拌,搅拌速度为900 r/min。反应后,抽滤,滤渣于100 ℃烘干48 h,浸出液用火焰原子吸收分光光度法或者碘量法测定铜的含量。

矿物的粒度越小,其比表面积就越大,反应时与浸矿剂的接触面积也越大,化学反应速率增加大,浸出时间会缩短。一般采用粒度分布范围比较窄的固体原料,在浸矿剂浓度大大过量的条件下进行浸出。该浸出尾矿的颗粒分布范围很窄,进一步磨细或者粒度分级对湿法工艺研究价值有限,因此,本实验不考虑粒度对浸出率的影响。

1.4 体系中硫化铜矿氧化的可能性

298 K时体系中各物种的标准生成吉布斯自由能如表4所示。

表4 298 K时体系中各物种的标准生成吉布斯自由能ΔfGmTable 4 Standard Gibbs free energies at 298 K

同理可得:

所以,反应式(1)~(6)在体系中都可能发生,也就是说,辉铜矿、斑铜矿及铜蓝均有可能被氧化。

2 结果与讨论

2.1 常规浸出

考虑到氨的挥发性和浸出效率,以NH3·H2O和铵盐的混合溶液为浸出剂,在电磁搅拌下浸出矿样中的铜,分别考察浸出时间、总氨浓度及c([NH4+])/c(NH3)( NH4+与NH3的浓度比)、反应温度、液固比等主要因素对铜浸出率的影响,从而确定常规浸出的条件。各因素对铜浸出率的影响如图 1~5所示,结果表明浸出时间、c([NH4+])/c(NH3)、反应温度、液固比对铜的浸出率均有不同程度的影响。

2.1.1 浸出时间对铜浸出率的影响

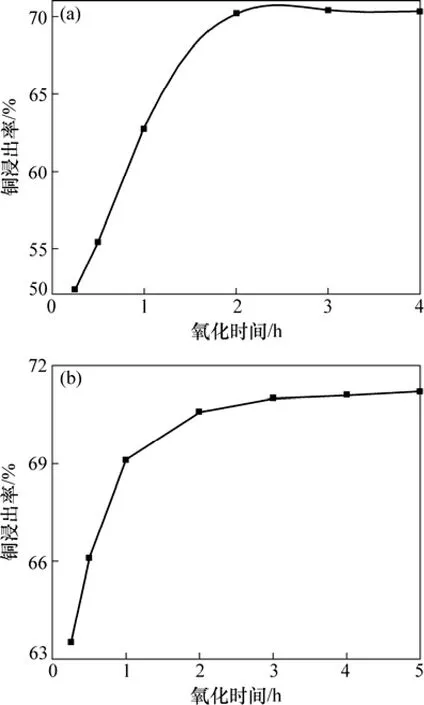

浸出时间对铜浸出率的影响如图1所示。从图1可以看出:铜浸出率受时间的影响较大,铜离子的浓度在最初阶段随着时间的变化上升很快,浸出率显著提高;当浸出时间达到一定时侯,铜浸出率的会持续增加,但趋于平缓;超过某个时间段后,铜浸出率基本维持在一个水平,也可能出现细微的波动。这是因为此时溶液中Cu2+形成了动态平衡。因此,选择合理的浸出时间对铜浸出效果有很大影响。在NH3·H2O-(NH4)2CO3体系中浸出时,浸出时间选取 4 h;在NH3·H2O-NH4Cl体系中浸出时,浸出时间选取6 h。

图1 浸出时间对铜浸出率的影响Fig.1 Effect of leaching time on leaching rate

2.1.2 总氨浓度对铜浸出率的影响

铜浸出率受浸矿剂总氨浓度的影响如图2所示。从图2可见:铜的浸出率随总氨浓度的增加先增大后减小,但总体来讲,总氨浓度对铜的浸出率影响有限。由图 2(a)可知:在 NH3·H2O-(NH4)2CO3体系中,c([NH4+])/c(NH3)=1:1,浸出时间 为4 h,反应温度为30 ℃,液固比为5:1时,总氨浓度为4 mol/L为转折点。由图 2(b)可知:在 NH3·H2O-NH4Cl体系中,c([NH4+])/c(NH3)=1:1, 反应温度为40 ℃,浸出时间为6 h,液固比5:1时,总氨浓度为3 mol/L为转折点。

2.1.3 c([NH4+])/c(NH3)对铜浸出率的影响

图2 总氨浓度对铜浸出率的影响Fig.2 Effect of the concentration of total ammonia on leaching rate

图3 c([NH4+])/c(NH3)对铜浸出率的影响Fig.3 Effect of c([NH4+])/c(NH3) on leaching rate

c([NH4+])/c(NH3)对铜浸出率的影响如图3所示。从图3可见:c([NH4+])/c(NH3)对铜浸出率的影响十分显著,甚至具有决定作用,在某一个范围内对铜的浸出有利,因此,选取适宜的c([NH4+])/c(NH3)十分重要。由图3(a)可知:在NH3·H2O-(NH4)2CO3体系中,浸出时间4 h, 反应温度30 ℃,当c([NH4+])/c(NH3)=3:1时,铜的浸出率最高。由图 3(b)可以看出:在NH3·H2O-NH4Cl体系中,反应温度为40 ℃,浸出时间为6 h,液固比为5:1,当c([NH4+])/c(NH3)=2:1~5:1时,对铜的浸出有利;当c([NH4+])/c(NH3)=3:1时,铜的浸出率最高。

2.1.4 液固比对铜浸出率的影响

浸矿剂体积与矿样固体质量之比(简称为液固比)对铜浸出率的影响如图4所示。从图4可见:铜的浸出率随液固比的增大而一直增加,当液固比为3:1~10:1时,铜浸出率受液固比的影响十分显著;当液固比大于10:1时,铜浸出率增加有限。表明在当前条件下,该尾矿的浸出是扩散控制过程,液固比增大,矿浆的黏度降低,对反应物和生成物的扩散有利;当液固比达到一定程度后,矿物固体颗粒能够充分与浸矿剂溶液接触,此时,化学反应成为速控步骤,浸出率受液固比影响较小。考虑到生产成本及经济效益,选取液固比为10:1较适宜。

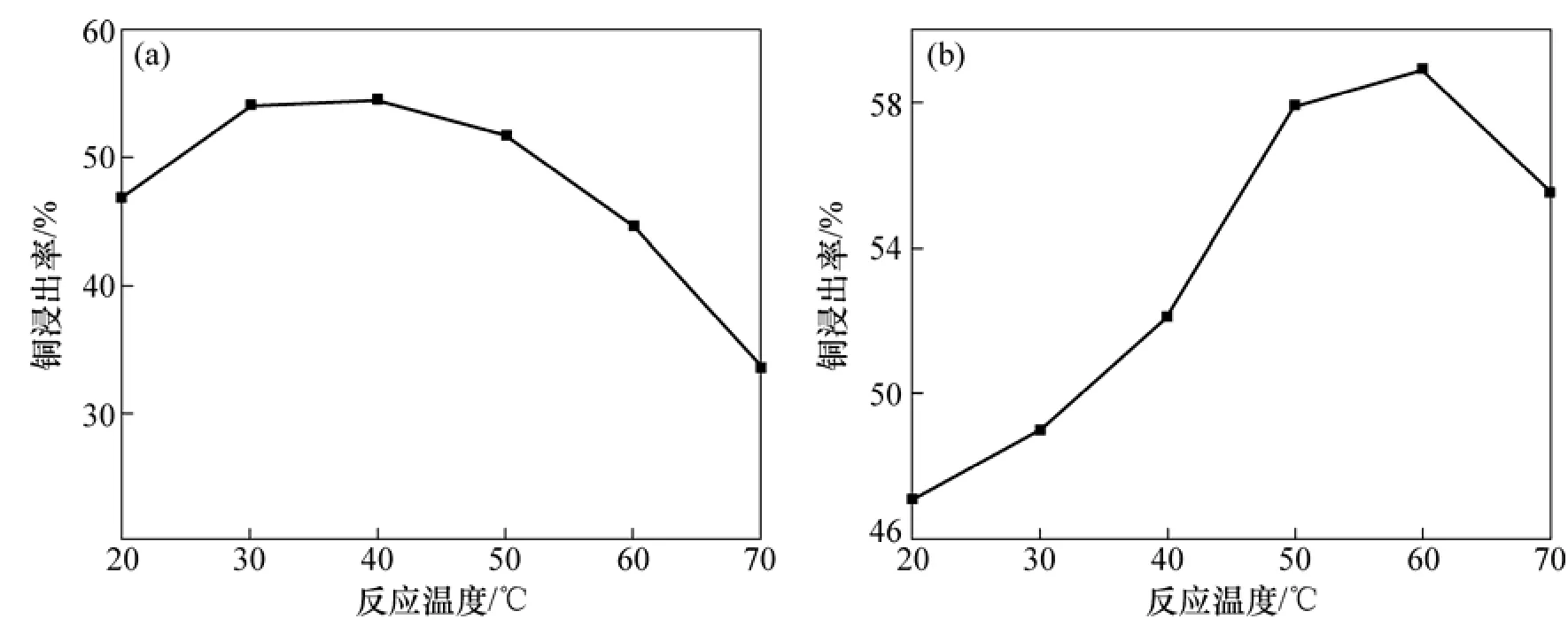

2.1.5 反应温度对铜浸出率的影响

反应温度对铜浸出率的影响如图5所示。由图5(a)可知:在NH3·H2O-(NH4)2CO3体系中,浸出时间为4 h,c((NH4)2CO3)=1.5 mol/L, c(NH3·H2O)=1 mol/L,液固比=10:1,在30~40 ℃时,铜浸出率达到最大值,因此,浸出温度取 30 ℃为宜。由图 5(b)可以看出:在NH3·H2O-NH4Cl体系中,总氨浓度为 3 mol/L,c([NH4+])/c(NH3)=3:1,浸出时间为6 h,液固比为10:1,当反应温度低于60 ℃时,铜浸出率随温度的升高而显著提高;在50~60 ℃时,铜浸出率达到最大值。因此,反应温度选取50 ℃。

图4 液固比对铜浸出率的影响Fig.4 Effect of solid to liquid ratio on leaching rate

图5 反应温度对铜浸出率的影响Fig.5 Effect of temperature on leaching rate

2.2 添加氧化剂下的浸出

在常规浸出条件下引入氧化剂,研究氧化剂H2O2和NaClO对铜浸出率的影响,结果如图6所示。通过理论计算,结合实际情况,添加氧化剂用量为 0.15 mL/g,从图6可见:在相同条件下,添加H2O2可以显著提高铜的浸出率,提高10%~25%,而加入NaClO对铜浸出率的影响很小。在浸矿液缓冲溶液中,H2O2氧化性较强,可以与硫化铜矿发生氧化还原反应,将部分硫化铜矿氧化生成可溶性铜盐而浸出;而NaClO的加入提高了浸出液的碱性,在强碱性条件下,NaClO的氧化性有限,不能有效处理硫化铜矿。

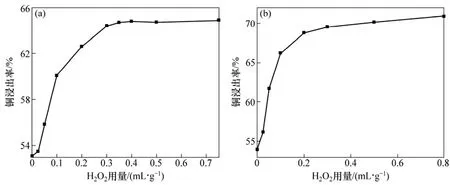

2.2.1 氧化剂用量对铜浸出率的影响

氧化剂用量(氧化剂体积与矿样固体质量之比)对铜浸出率的影响如图7所示。从图7可见:在实验范围内,铜的浸出率随氧化剂用量的增加而增加;达到某个范围时,浸出率增长趋于平缓,随后不再变化。硫化铜矿的氧化需要一定量的氧化剂,当H2O2的用量足够时,硫化铜可以充分反应。

从图 7(a)可知:NH3·H2O-(NH4)2CO3体系中,浸出时间为4 h,反应温度为30 ℃,c((NH4)2CO3)=1.5 mol/L, c(NH3·H2O)=1 mol/L,液固比为10:1,氧化剂用量为0.30~0.40 mL/g较为适宜。考虑工艺成本及对实验设备的要求,选择氧化剂用量为0.30 mL/g,整体效果最好。

图6 氧化剂对铜浸出率的影响Fig.6 Effect of oxidant on leaching rate

图7 氧化剂用量对铜浸出率的影响Fig.7 Effect of dosage of oxidant on leaching rate

由图7(b)可知:在NH3·H2O-NH4Cl体系中,总氨浓度为3 mol/L,c([NH4+])/c(NH3)=3:1,浸出时间为6 h,温度为 50 ℃,液固比为 10:1,氧化剂用量为0.20~0.40 mL/g时较好。

2.2.2 氧化浸出时总氨浓度对铜浸出率的影响

氧化浸出时总氨浓度对铜浸出率的影响如图8所示。从图8可见:铜浸出率随浸矿剂总氨浓度的增加先增大后减小,整体上,总氨浓度对铜浸出率的影响很有限。

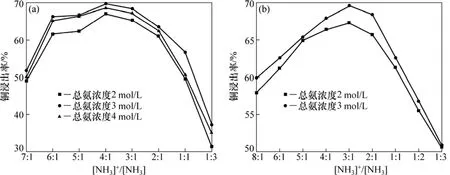

2.2.3 氧化浸出时 c([NH4+])/c(NH3)对铜浸出率的影响

氧化浸出时,c([NH4+])/c(NH3)对铜浸出率的影响如图9所示。从图9可见:c([NH4+])/c(NH3)对铜浸出率有决定作用。

由图 9(a)可知:在NH3·H2O-(NH4)2CO3体系中,浸出时间为4 h, 反应温度为30 ℃,液固比为5:1,H2O2用量为0.30 mL/g,当c([NH4+])/c(NH3)=3:1~6:1时,对铜的浸出率有利。总氨浓度为 4 mol/L,当c([NH4+])/c(NH3)为4:1时,铜的浸出率最高。

由图9(b)可知:在NH3·H2O-NH4Cl体系中,浸出时间6 h,反应温度50 ℃,液固比=10:1,22OHc =0.20 mL/g,当c([NH4+])/c(NH3)为5:1~2:1时,对铜的浸出率有利,总氨浓度为3 mol/L,c([NH4+])/c(NH3)为3:1时,铜的浸出率最高。

2.2.4 氧化浸出时反应温度对铜浸出率的影响

图8 氧化浸出时总氨浓度对铜浸出率的影响Fig.8 Effect of concentration of total ammonia on oxidizing leaching rate

图9 氧化浸出时c(NH4+)/c(NH3)对铜浸出率的影响Fig.9 Effect of c(NH4+)/c(NH3) on oxidizing leaching rate

图10 氧化浸出时反应温度对铜浸出率的影响Fig.10 Effect of temperature on oxidizing leaching rate

氧化浸出时反应温度对铜的浸出率如图10所示。由图10(a)可知:NH3·H2O-(NH4)2CO3体系中,浸出时间 4 h,液固比为 10:1,c((NH4)2CO3)=1.6 mol/L,c(NH3·H2O)=0.8 mol/L,c(H2O2)=0.30 mL/g,反应温度选取为 40 ℃为宜。由图 10(b)可以看出:NH3·H2O-NH4Cl体系中,浸出时间为6 h,总氨浓度为3 mol/L,[NH4]+/NH3=3:1,液固比为10:1, c(H2O2)=0.20 mL/g,温度对铜的浸出率有较大影响,铜浸出率随着反应温度的升高先增大后减少,在50~60 ℃时达到最大值;当反应温度低于60 ℃时,铜浸出率随温度的升高而显著增大。这是因为反应温度升高,有利于固液间的扩散,提高传质速率,加快反应速度,从而提高铜的浸出率;当温度高于60 ℃时,温度的升高会使 NH3·H2O挥发,浸出液中氨浓度降低,H2O2的分解加快,铜氨配离子的稳定性减弱,这些都对铜浸出率不利。因此,反应温度选择50 ℃为宜。

2.2.5 氧化浸出时液固比对铜浸出率的影响

氧化浸出时,铜浸出率随矿浆液固比变化如图11所示。由图11可知:随着液固比的增加,铜浸出率持续提高;当液固比为2:1~10:1时,扩散是速控步骤,铜浸出率受液固比的影响较大;当液固比大于10:1时,化学反应成为速控步骤,铜浸出率受液固比影响较小。因此,液固比选取10:1为宜。

2.2.6 氧化剂添加顺序对铜浸出率的影响

图11 氧化浸出时液固比对铜浸出率的影响Fig.11 Effect of liquid to solid ratio on oxidizing leaching rate

图12 氧化剂添加顺序对铜浸出率的影响Fig.12 Effect of the addition order of oxidant on oxidizing leaching rate

氧化剂添加顺序对铜浸出率的影响如图12所示。氧化剂与铵-氨溶液的添加顺序对铜浸出率有一定影响。由图12(a)可知:NH3·H2O-(NH4)2CO3中,浸出时间为4 h,温度为40℃,液固比为10:1,c((NH4)2CO3)=1.6 mol/L,c(NH3·H2O)=0.8 mol/L。最适宜的方法是先加入 H2O2与硫化铜矿充分反应后,再加入NH3·H2O-NH4+混合液继续反应。H2O2在中性溶液中氧化性很强,氧化硫化铜矿的效果最好;H2O2与NH3·H2O-NH4+溶液同时加入,碱性溶液中降低了H2O2的电极电势,使其氧化性减弱;而且 H2O2在碱性溶液中的分解速率显著加快,不利于硫化铜矿的氧化。而先加入铵-氨缓冲液,反应一段时间后再添加H2O2,此时,溶液中存在少量Mn2+会催化H2O2的分解,从而影响氧化效果,进而影响铜浸出率。由图12(b)可知:在NH3·H2O-NH4Cl体系中,浸出时间为6 h,温度为 50 ℃,总氨浓度为 3 mol/L,c([NH4+])/c(NH3)=3:1,液固比为10:1,氧化剂与铵氨缓冲液的添加顺序对铜浸出率的影响有限。

2.2.7 氧化时间对铜浸出率的影响

图13 NH3·H2O-NH4Cl体系中氧化时间对铜浸出率的影响Fig.13 Effect of oxidized time on leaching rate

氧化剂与矿样发生反应的时间为氧化时间,其对铜浸出率的影响如图 13所示。从图 13可见:在 0~2 h范围内,铜浸出率随氧化时间的延长显著提高;当氧化时间超过2 h,铜的浸出率基本保持不变。这是因为在2 h时,H2O2与硫化铜矿之间的氧化还原反应反应已基本达到平衡。

3 浸出矿渣物相分析

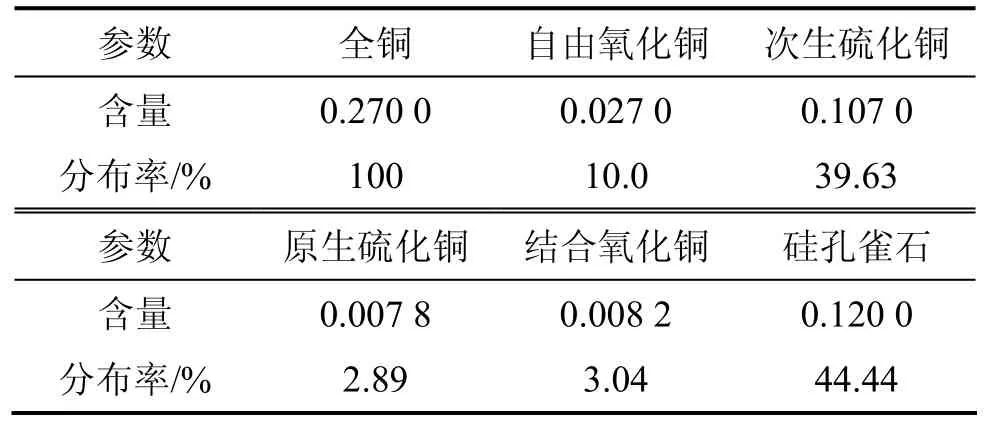

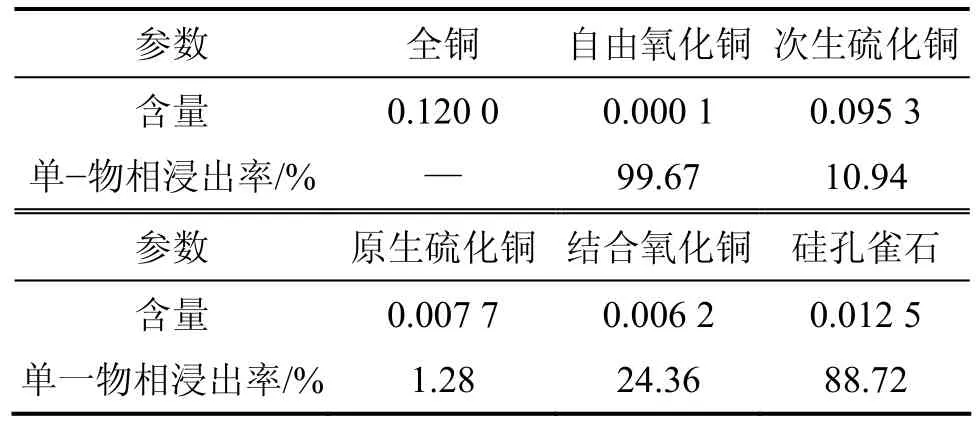

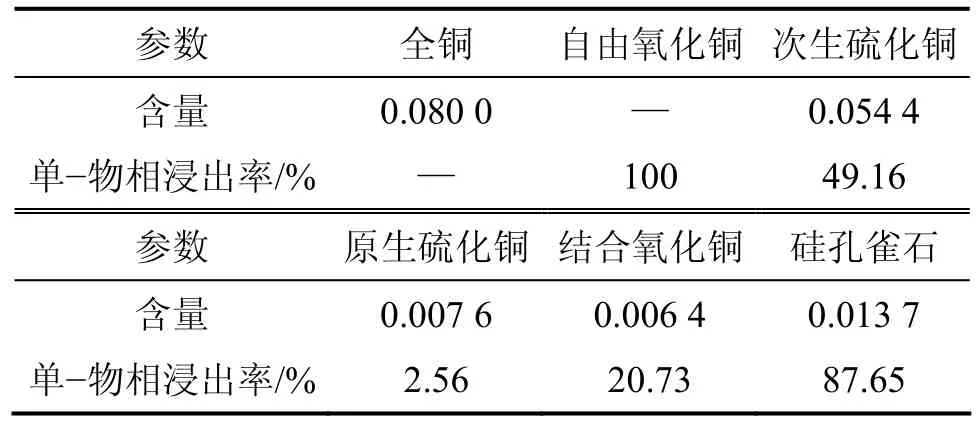

浸出矿渣在100 ℃恒温烘干48 h,磨碎后送样进行物相分析,结果如表5~8所示。从表5和表6可见:在NH3·H2O-(NH4)2CO3中,氧化浸出与常规浸出相比,矿样中的自由氧化铜矿、结合氧化铜矿及硅孔雀石的浸出率基本不变,而次生硫化铜矿的浸出率提高 3~5倍,约有49.16%浸出。从表7和8可见:在NH3·H2O-NH4Cl中,氧化浸出与常规浸出相比较,矿样中的自由氧化铜矿、结合氧化铜矿及硅孔雀石的浸出率基本不变,次生硫化铜矿浸出率比常规浸出提高1~2倍,有54.86 %浸出。综上可见:添加的H2O2作为氧化剂后,H2O2充分氧化了次生硫化铜矿,而对原生硫化铜矿作用有限。

表4 氧化铜尾矿中铜的化学物相Table 4 Analysis results of copper phase in copper oxide tailings

表5 NH3·H2O-(NH4)2CO3体系中常规浸出渣的化学物相Table 5 Analysis results of chemical phase of NH3·H2O-(NH4)2CO3 leaching slag

表6 NH3·H2O-(NH4)2CO3体系中氧化浸出渣的化学物相Table 6 Analysis results of chemical phase of NH3·H2O-(NH4)2CO3 oxidized leaching slag

表7 NH3·H2O-NH4Cl体系中常规浸出渣的化学物相Table 7 Analysis results of chemical phase of NH3·H2O-NH4Cl leaching slag

表8 NH3·H2O-NH4Cl体系中氧化浸出渣的化学物相Table 8 Analysis results of chemical phase of NH3·H2O-NH4Cl oxidized leaching slag

4 结论

(1) 在 NH3·H2O-(NH4)2CO3体系中,当反应温度为 30 ℃,液固比为 10:1,加入 H2O2的用量为 0.30 mL/g,反应 2 h,然后,添加 NH3·H2O 及(NH4)2CO3,c(NH3·H2O)=0.8 mol/L,c(NH4+)=3.2 mol/L,继续反应4 h,尾矿中铜的浸出率达69.3%。

(2) 在NH3·H2O-NH4Cl体系中,当反应温度为50℃,液固比 为10:1,加入H2O2的用量为 0.20 mL/g,反应 2 h,然后,添加 NH3·H2O 及 NH4Cl,c(NH3·H2O)=0.75 mol/L,c(NH4+)=2.25 mol/L,继续反应6 h,铜浸出率达到70.6%。

(3) 添加H2O2氧化剂的浸出与常规浸出相比较,矿样中的自由氧化铜矿、结合氧化铜矿及硅孔雀石的浸出率基本不变,而次生硫化铜矿的浸出率提高 2~5倍,这就是铜浸出率提高的根本原因。可见:以H2O2作为氧化剂,H2O2充分氧化了次生硫化铜矿,而对原生硫化铜矿作用有限。

[1] 余良晖, 贾文龙, 薛亚洲. 我国铜尾矿资源调查分析[J]. 金属矿山, 2009(8): 179-181.YU Liang-hui, JIA Wen-long, XUE Ya-zhou. Survey and analysis of the cooper tailing resources in China[J]. Metal Mine,2009(8): 179-181.

[2] 刘大星. 我国铜湿法冶金技术的进展[J]. 有色金属: 矿山部分, 2002, 54(3): 6-10.LIU Da-xing. Research of copper hydrometallurgy in China[J].Nonferrous Metals: Mine Section, 2002, 54(3): 6-10.

[3] 高宝胜, 王洪江, 吴爱祥, 等. 某铜矿尾矿氨浸影响因素试验研究[J]. 金属矿山, 2009(11): 169-172.GAO Bao-sheng, WANG Hong-jiang, WU Ai-xiang, et al.Experimental study on influencing factors of ammonia leaching for a copper tailing[J]. Metal Mine, 2009(11): 169-172.

[4] 方建军, 李艺芬, 鲁相林, 等. 低品位氧化铜矿石常温常压氨浸工艺影响因素研究与工业应用结果[J]. 矿业工程, 2008,28(3): 81-83.FANG Jian-jun, LI Yi-fen, LU Xiang-lin, et al. Effects and industry application of ammonia leaching of low copper oxide ore under normal temperature and pressure[J]. Mining and Metallurgical Engineering, 2008, 28(3): 81-83.

[5] Gericke M, Govender Y, Pinches A. Advances in tank bioleaching of low-grade chalcopyrite concentrates[J]. Advanced Materials Research Biohydrometallurgy, 2009(7): 71-73.

[6] ZHANG Jie, WU Ai-xiang, WANG Yi-ming, et al. Experimental research in leaching of copper-bearing tailings enhanced by ultrasonic treatment[J]. Journal of China University of Mining and Technology. 2008, 18(1): 98-102.

[7] 程琼, 张文彬. 汤丹高钙镁氧化铜矿氨浸技术的进展[J]. 云南冶金, 2005(12): 17-20.CHENG Qiong, ZHANG Wen-bin. Technical progress in ammonia leaching of Tangdan oxidized copper ore containing alkaline gangues[J]. Yunnan Metallurgy, 2005(12): 17-20.

[8] 刘大星, 赵炳智, 蒋开喜, 等. 汤丹高碱性脉石难选氧化铜矿的试验研究和工业实践[J]. 矿冶, 2003, 12(2): 49-53.LIU Da-xing, ZHAO Bing-zhi, JIANG Kai-xi, et al. Study on treatment of Tangdan refractory copper oxide ore with high content of alkali gangues[J]. Mining & Metallurgy, 2003, 12(2):49-53.

[9] Mena M, Olson F A. Leaching of chrysocolla with ammoniaammonium carbonate solution[J]. Metallurgical Transactions B,1985(16): 441-448.