海水淡化浓盐水回用于电解制氯系统的试验研究

聂 鑫,刘克成,龙 潇

(1.神华河北国华沧东发电有限责任公司,河北 沧州,061113;2.河北省电力研究院 河北 石家庄 050021)

1 概 述

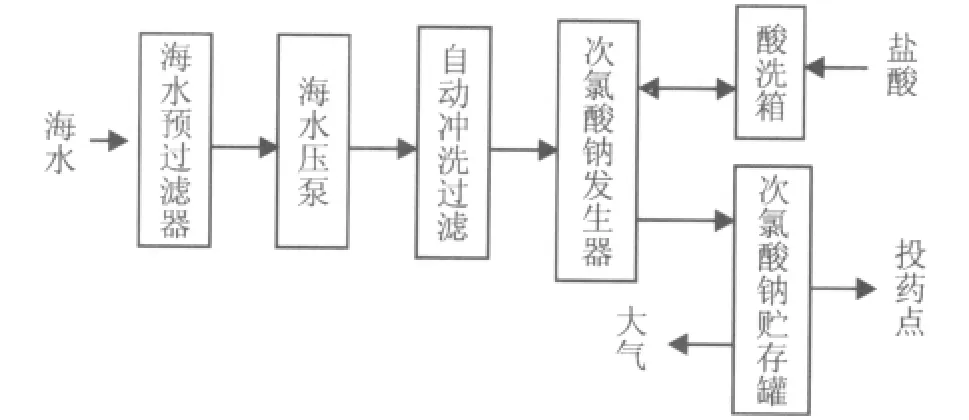

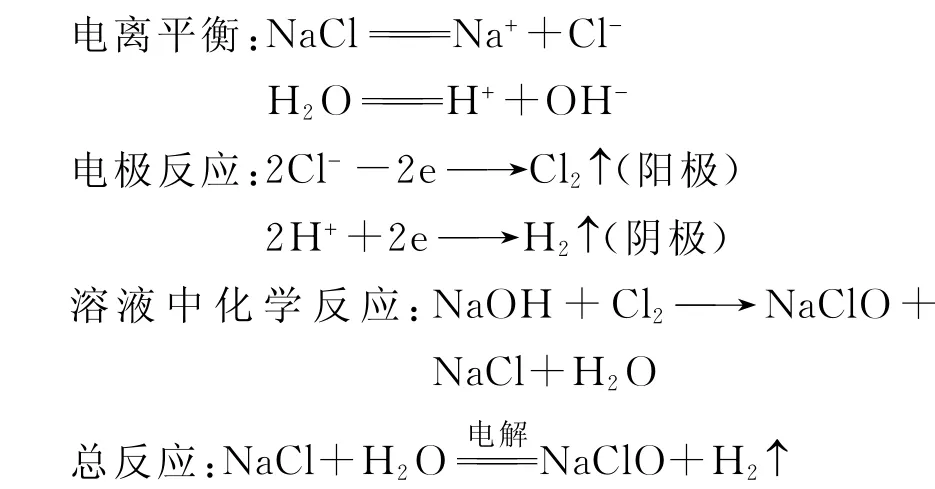

黄骅电厂一、二期工程共建成2×600MW亚临界和2×660MW超临界燃煤发电机组,与一、二期工程配套建有总容量3.25万吨/日的低温多效蒸馏海水淡化系统,形成水电联产的运营模式。水电联产机组的冷却介质为海水,均采用海水直流冷却方式。电厂内还建有1座制氯站,通过电解海水制取次氯酸钠,将其投入机组冷却水中作为杀菌灭藻剂。电解制氯的工艺流程,如图1所示,其生产原理是:在次氯酸钠发生器内,将流量恒定的海水注入一无隔膜板式电极结构的槽体中,槽内通以直流电,由于海水中的NaCl是以离子状态存在,在电场的作用下,阳极表面产生Cl2,阴极表面产生 H2、Cl2和NaOH,在溶液中发生次级化学反应生成NaClO,其反应方程式:

图1 电解制氯工艺流程图

有关资料表明,低温海水粘滞性增强会引起制氯设备的电解反应不充分而导致极板结垢[1]。黄骅港海水盐度32‰,年最低温度达-1.2℃,该制氯站现有4台次氯酸钠发生器,原料水均取自黄骅港港池,4台发生器自投产以来,一直存在有效氯产率低、电流效率低和阳极寿命短等问题,为此,电厂的操作规定:“当入口海水温度降至18℃以下时,降低次氯酸钠发生器工作电流,当海水温度降至10℃以下时,次氯酸钠发生器停运”[1]。与此同时,电厂每年有近1200万吨海水淡化后的浓盐水却直排大海,这些浓盐水的含盐量是海水的1.5倍(盐度达48‰),在夏季工况和冬季工况下,海水淡化浓盐水的排放温度分别为53℃和23℃。这些高温度和高盐度的浓盐水直接排入大海,不仅污染海洋环境,也造成整个水电联产系统工质及能量的浪费。电解制氯工艺对原料水的盐度上限没有要求(通常情况下原料水的盐度越高其电解效率也越高),如果将高温度和高盐度的浓盐水替代海水作为次氯酸钠发生器的原料水,不仅可以减少浓盐水的排放,还有利于电解制氯系统乃至整个水电联产机组的安全性和经济性。2011年9月,电厂与河北省电力研究院合作,在前期实验室分析和试验的基础上,制作1台有效氯产率为0.1kg/h的小型次氯酸钠发生器,以其为试验装置,分别通入海水和浓盐水进行电解试验,通过沉积物分析和电解效率等两项动态模拟试验,对比2种原料水的电解效果,评估不同水源对试验装置的影响,为下一步海水淡化浓盐水的工业化利用,提供理论和实践依据。动态模拟试验的流程,如图2所示。

2 沉积物分析

图2 动态模拟试验流程图

次氯酸钠发生器极板结垢会造成电阻增大,电解电流降低,直流电耗增加。如果酸洗的方法不当,在极板表面不断沉积的盐垢,会造成极板搭接短路,瞬间高温将极板击穿并使电解槽损坏。因此,控制极板结垢和定期酸洗是次氯酸钠发生器安全稳定运行的重要保证。试验期间发现,在海水和浓盐水的电解过程中,浓盐水硬度下降程度约为海水的2倍,即采用浓盐水与海水相比,极板上的结垢速度更快。后续的极板垢量检测结果也验证了这一判断。

2.1 沉积物成分分析

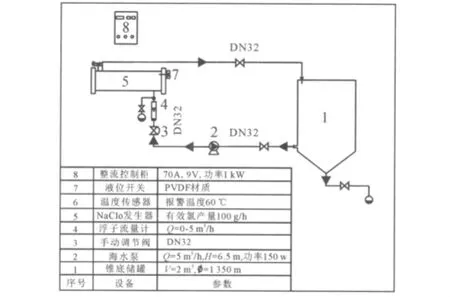

刮取极板表面垢样后,用等离子发射光谱(ICP)进行成分分析,分析结果见表1和表2[3]。

表1 浓盐水电解垢样ICP分析 %

表2 海水电解垢样ICP分析 %

由表2和表3可知,电解海水和浓盐水后的极板表面沉积物,均以钙镁垢为主,此外还有极少量铝、锰、钛和铁等成分,而硫酸盐垢几乎没有;在阴极局部pH值较高和流速较低的位置,易生成Mg(OH)2和CaCO3的沉淀物,对垢样的高温灼烧试验表明,海水和浓盐水电解后,形成垢样的表面有机物含量,分别占垢样总量的27%和24%。

2.2 极板酸洗试验

对海水电解后的极板和浓盐水电解后的极板进行盐酸浸泡清洗试验,盐酸浓度控制在5%,浸泡时间1h,试验中发现:

(1)酸洗过程中,电解槽内出现大量气泡,说明极板表面积垢中碳酸盐成分较多,这与沉积物成分的分析结果相吻合;

(2)酸洗过程中,极板表面的积垢不断溶解脱落,附着在积垢表面的有机物也随之脱落;

(3)盐酸与积垢的反应较快,浸泡约10min后,极板表面已基本被酸洗干净,与新极板在外观上没有差别。

综合酸洗情况,证明了极板表面的沉积物是能够溶于盐酸的碳酸盐垢和氢氧化镁垢。

2.3 酸洗液成分分析

为进一步证实极板表面积垢的成分和盐酸清洗效果,对浓盐水电解后的极板进行酸洗,酸洗废液的成分,见表3所示。

表3 浓盐水电解后极板酸洗废液ICP分析 mg/L

由表3可知,酸洗废液中以钙镁为主,难溶于盐酸的硫酸盐垢几乎没有,说明浓盐水电解后,极板表面沉积的盐垢以碳酸钙和氢氧化镁为主,完全能够通过盐酸清洗去除这些盐垢。

3 电解效率试验

电解制氯反应式中生成的HClO、ClO-、Cl2都称为有效氯,次氯酸钠发生器的产量用有效氯产率表示,这也是衡量电解制氯系统工作效率的重要指标。电解槽流过一定量的电量后,有效氯的实际生成量与理论生成量之比称为该电解槽的电流效率[2]。阳极电解过程中,理论上通入1kW·h的电量应生成1.323kg的氯气,但实际生成的有效氯产率比理论产率低。影响效率的因素很多,如原料水的理化性质、原料水流量,阳极涂层的组成和表面状况也对效率有一定影响。试验期间,分别将海水和浓盐水通入试验装置连续运行72h,对比小型次氯酸钠发生器的有效氯产率、电解效率等参数,评估原料水盐度和温度对试验装置的影响,试验条件如表4所示。

表4 对比试验条件

3.1 原料水盐度对有效氯产率的影响

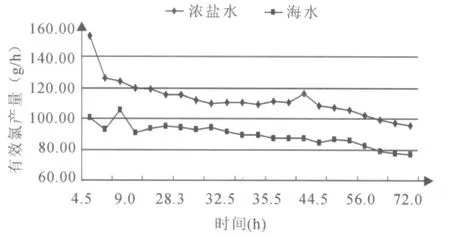

由图3可见,在流量和水温相同的情况下,浓盐水电解产生的有效氯产率明显高于海水(可提高16%~26%)。主要原因是浓盐水的盐度较高,其电导率达到52ms/cm(海水电导率为36ms/cm)。电解过程中,在电压相同的情况下,浓盐水的电解电流明显高于海水的电解电流,当试验装置进入稳定运行状态时,浓盐水电解电流为58.1A,海水电解电流为47.7A,浓盐水的电解电流较海水的电解电流提高了21.8%,电解时阳极获得的电子增多,提高了有效氯的产出率。

图3 浓盐水和海水有效氯产率对比

3.2 原料水盐度对电流效率的影响

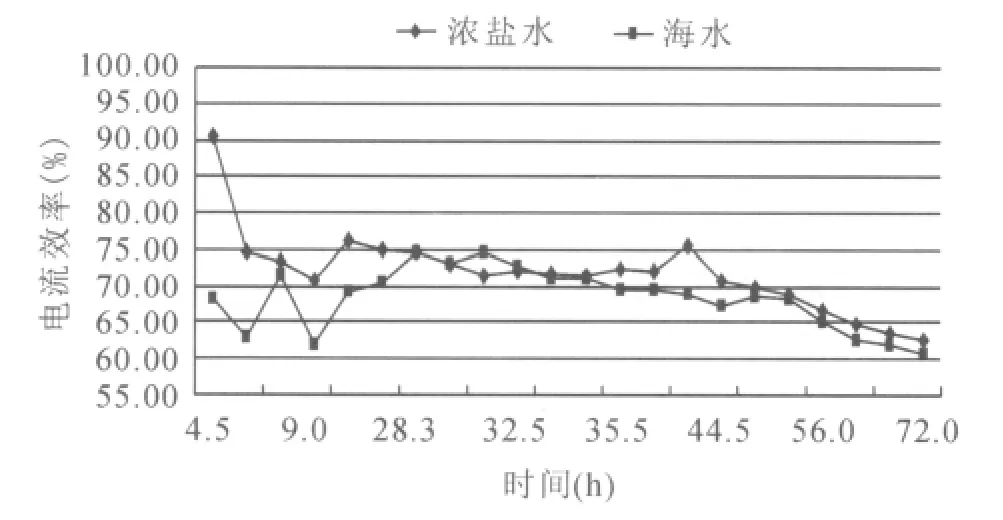

由图4可知,浓盐水与海水相比,电流效率略有提高(提高1%~4%)。主要原因是,在影响电流效率因素相同的情况下,浓盐水的氯离子浓度高,加快了氯离子扩散到阳极极板表面的速率,因而提高了电流效率。

图4 浓盐水和海水电流效率对比

3.3 原料水温度与有效氯产出率的关系

在电解过程中,阳极的析氯反应是一个吸热反应,阳极的过电位随着温度的增加而降低,因此,增加电解液的温度有利于析氯反应的进行。原料水温度上升会使阳极电流效率上升,但温度上升后,氯气在水中的溶解度也随之下降,次氯酸盐的分解速度也会随着温度的上升而加速,最终导致溶液中有效氯含量下降。

将浓盐水电解后获得的电解液(有效氯浓度约为1.5g/L),分别在30℃、40℃和50℃下恒温水浴6h,试验结果见表5~表7所示。

表5 30℃时有效氯分解情况

由表5可知,当电解液温度在30℃时,1h后,有效氯的分解比率仅有1%,2h后,其分解速率较快,之后的分解速率下降,以大约每小时1%的速率分解,6h后分解了7.2%。

表6 40℃时有效氯分解情况

由表6可知,当电解液温度在40℃时,1h后,有效氯的分解比率不足1%,之后的分解速率增大,基本上以每小时3%的速率进行分解,6h后,分解了17.4%。

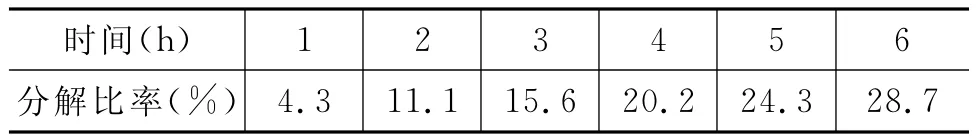

表7 50℃时有效氯分解情况

由表7可知,当电解液温度在50℃时,1h后就分解了4.3%,分解速率与时间基本呈线性关系,即以每小时5%的速率分解,6h后分解了近30%

通过试验得知,当电解液温度在50℃时,有效氯的分解速率明显加快,如果浓盐水在近50℃的温度下进行电解,尽管有效氯的产生量较高,但水温较高也会使有效氯快速分解。结合该设备的有关技术要求(次氯酸钠发生器进水水温控制在10℃~40℃)[1],因此而得,当浓盐水温度高于40℃时,应将浓盐水与海水掺混或直接使用海水电解。

4 关于极板锰离子沉积的探讨

电解时,海水中锰离子会在阳极表面氧化生成MnO2沉积层,降低电极的活性,随着沉积层厚度增加,电阻会随之增加,引起电流效率的迅速下降,槽压升高,使能耗增加,并减少电极的使用寿命。美国大卫·泰勒海军舰船研究与发展中心的研究表明,海水中的Mn2+对阳极产氯影响极大,如浓度大于20μg/L的 Mn2+,即可导致阳极“中毒”,使得氧化物阳极的电流效率在很短的时间内急剧下降[4]。日本Kenjiro Yanagace也提到海水中Mn2+杂质在阳极上沉积,使得析氯电流效率衰减。上世纪90年代初期,一些国内、外的海滨电厂,应用在去污工程上的多元涂层阳极也遇到锰沉积的问题,国内标准要求,电解海水次氯酸钠发生装置中海水锰离子含量不大于100μg/L[5]。

在实验检测中发现,海水和浓盐水中锰含量分别为4~16μg/L和10~19μg/L,而在这2种原料水的电解液中,均检测不到锰元素,说明正常运行的次氯酸钠发生器进水中所有锰离子都附着在极板上。根据对极板沉积物的成分分析,锰离子大部分都因氧化而沉积在阳极极板上,即使经过酸洗后,阳极极板表面能去除的锰不足50%,即仍有超过50%的锰沉积在阳极极板上。由此可知,电解过程中锰离子在极板上的沉积是一个无法避免的、逐步累积的过程。与海水相比,浓盐水中锰离子含量有所增加,但低于国外研究结论的控制要求,也在国家标准的控制范围内。因此,锰离子含量在20μg/L以下的浓盐水,可以回用于电解制氯系统,但应加强设备酸洗和水质监测工作。

5 结 语

5.1 经海水淡化后的浓盐水,其盐度和温度较海水要高,将浓盐水替代海水作为次氯酸钠发生器的原料水,能提高次氯酸钠发生器的有效氯产出率和电流效率。

5.2 以经海水淡化后的浓盐水为原料水,次氯酸钠发生器的结垢速率要大于海水,但在极板表面沉积下来的主要是碳酸盐垢、氢氧化钙垢以及附着的有机物,这些沉积物均可通过盐酸清洗而彻底去除。

5.3 当海水淡化后的浓盐水温度超过40℃时,建议将浓盐水与海水掺混或直接使用海水作为次氯酸钠发生器的原料水,以避免因高温导致电解制氯系统整体有效氯产出率的下降。

5.4 经海水淡化后的浓盐水中,锰离子含量略高于海水,当浓盐水被回用于电解制氯系统时,应加强设备的酸洗和水质监测工作。

[1]河北国华黄骅发电厂,2×660MW超临界火电机组电解盐水制取次氯酸钠发生装置运行维护手册[R].武汉兴达高技术工程有限公司.

[2]GB12176-1990.次氯酸钠发生器[S].

[3]龙潇.海水淡化浓盐水回用于电解制氯系统可行性研究工艺试验技术报告[R].河北省电力研究院.

[4]聂士杰.MMO阳板失效机理的研究[J].材料开发与应用,2008,23(1).

[5]GB/T 22839-2010,电解海水次氯酸钠发生装置技术条件[S].