表面状态对TP347H钢蒸汽氧化速度的影响

张 波, 亓安芳, 金用强, 王建泳, 郑子杰, 郑开云

(1.上海锅炉厂有限公司,上海200245;2.上海发电设备成套设计研究院,上海200240)

由剥落的氧化膜堆积堵塞工质流动通道而引发锅炉爆管的事故以及因氧化皮等固体粒子冲蚀所引起的汽轮机叶片失效在许多电厂都发生过[1-3].目前,这种失效形式已成为超(超)临界机组安全运行的重大隐患,引起电厂、锅炉和汽轮机制造厂的高度重视.TP347H奥氏体钢是超(超)临界锅炉过热器和再热器的常用钢种之一,按照GB/T 13301—1991标准进行空气氧化试验后,在650℃被评定为完全抗氧化钢.由于近期因氧化膜剥落堆积而导致爆管的多起事故都与TP347H钢有关,因此有必要了解不同表面状态的TP347H钢在蒸汽中的氧化速度.

1 试样和试验方法

试样由国内某钢管制造厂提供,其化学成分均符合ASME SA—213标准的要求.氧化试样尺寸为10mm×30mm×4mm.除了喷丸钢管外,TP347H钢管都在表面酸洗状态下使用,因此对B2、C3、E5试样在钢管制造厂家的生产线上进行了酸洗钝化.试样的表面状态及编号见表1.

表1 试样的表面状态及编号Tab.1 Surface state and serial number of test samples

用某研究院的蒸汽氧化试验装置进行蒸汽氧化试验,试验温度为650℃,压力为26MPa,介质为去离子水蒸气,试验时间为2 000h.

用减重法和实测厚度来评价试样的氧化速度.按照GB/T 13301—1991《钢的抗氧化性能测定方法》测试试样失重量和计算氧化速度.用扫描电镜观察和测试试样横截面氧化膜的最大深度,用能谱线扫描测试相应区域的成分变化,将深度和成分测试结果相结合确定氧化膜的厚度.

用扫描电镜观察了氧化试样的表面形貌,用能谱仪进行了氧化试样氧化膜表面的成分分析和截面Cr、Fe、O元素的线扫描分析,用X射线衍射法(XRD)测试了氧化膜表面组成物的结构.

2 试验结果及分析

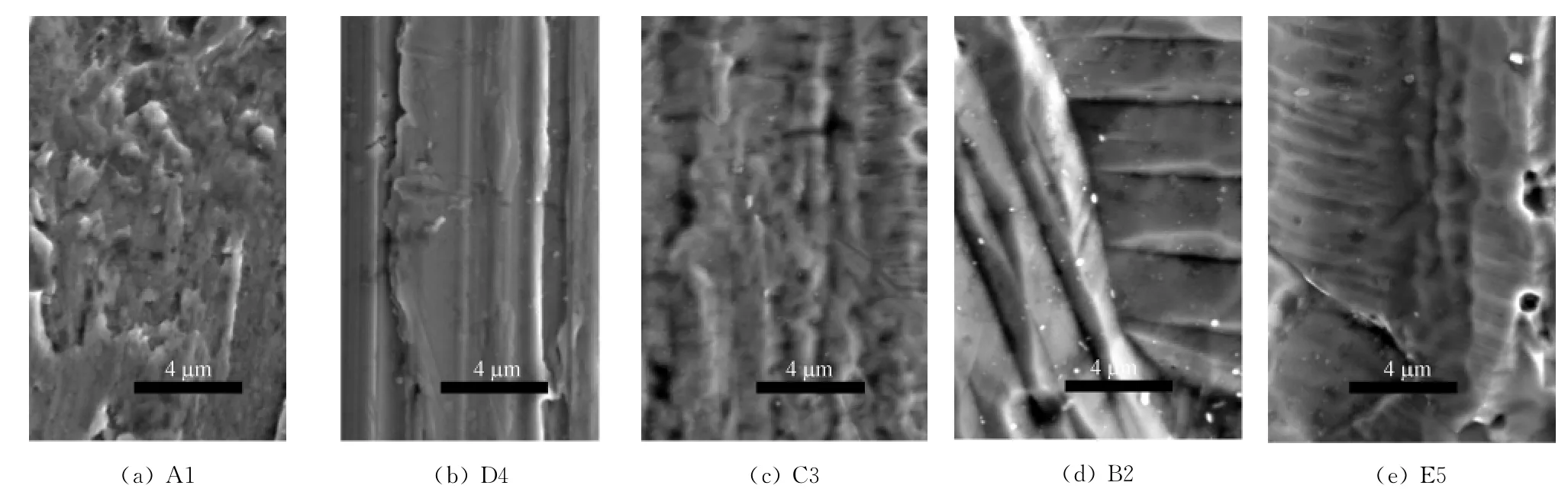

2.1 原始试样表面形貌

氧化前5组试样的表面形貌见图1.由图1可以看出:A1表面比较平坦,局部有凸起,表面相对致密;D4表面很平坦细致,可见磨削形成的条痕;C3表面有沟痕和蚀坑,表面欠平坦;B2表面有取向不同、相互平行的台阶,台阶起伏较大,表面最为粗糙不平;E5表面有沟、坑和腐蚀空洞,表面欠平坦.

图1 氧化前5组TP347H试样的表面形貌Fig.1 Surface morphology of the 5TP347Hspecimens before oxidation

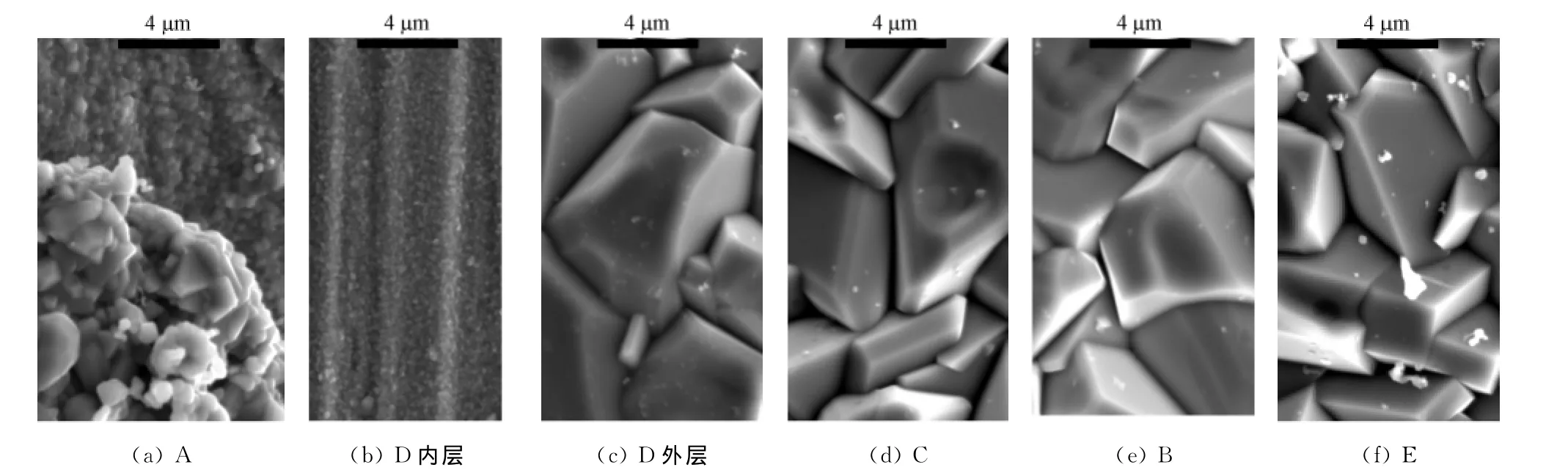

2.2 蒸汽氧化后试样表面的形貌

蒸汽氧化后试样表面的形貌见图2和图3.蒸汽氧化后试样表面的形貌特征显示:(1)A试样,在金属基体上分布着带有棱角的堆积在一起的颗粒状内层氧化物,颗粒尺寸较小,约为0.3μm;局部有凸起的第二层(外层)氧化物,颗粒尺寸较大,约为0.5~4μm.(2)D试样,呈现内外2层,内层为带有棱角的堆积在一起的颗粒状氧化物,其尺寸比喷丸试样的底层氧化物颗粒尺寸小,小于0.1μm,可以分辨出基体金属磨削形成的条痕;部分覆盖了内层的外层氧化物呈半球形和孤岛状,表面不光滑,氧化物颗粒尺寸较大,最大可达到12μm以上,形态呈冰糖状结晶花样.(3)C、B和E试样,其氧化膜完全覆盖了基体金属,氧化膜由冰糖花样的氧化物颗粒组成,尺寸与D试样外层氧化物尺寸基本一致.

由图2和图3表明,5组试样最外表面的形态均为冰糖花样,其中A试样外层氧化物的颗粒尺寸小于B、C、D和E试样,B、C、D和E试样外层氧化物颗粒尺寸基本相近;D试样内层氧化物颗粒尺寸比A试样内层氧化物颗粒尺寸小,且更为细密,D试样内层和外层氧化物颗粒的尺寸相差悬殊.A、D试样外层氧化物部分覆盖了内层,且A试样比D试样的覆盖率小,B、C、E试样表面均为外层氧化物.

图2 不同表面状态TP347H蒸汽氧化试样的低倍表面形貌Fig.2 Low-power surface morphology of TP347Hafter oxidation

图3 不同表面状态TP347H蒸汽氧化试样的高倍表面形貌Fig.3 High-power surface morphology of TP347Hafter oxidation

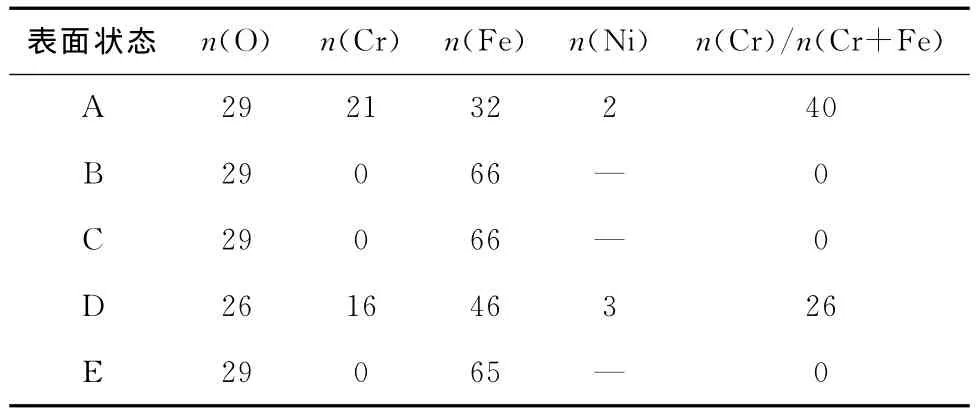

2.3 氧化膜表面的成分和结构分析

在相同的较小放大倍数下,选择有代表性的区域,用能谱仪测试了5组试样氧化膜外表面的Cr和Fe等的原子个数百分比,并计算了n(Cr)/n(Cr+Fe).n(Cr)/n(Cr+ Fe)的测试和计算结果见表2.测试结果显示,喷丸试样氧化膜表面n(Cr)/n(Cr+Fe)最高,说明所测试的表面区域以内层的富Cr氧化物为主;磨削试样的n(Cr)/n(Cr+ Fe)小于喷丸试样,说明测试的表面区域包含内层和外层,且外层氧化物相对较多;其他3组试样的n(Cr)/n(Cr+Fe)为0,说明所测试的氧化物表层不含Cr.通过n(Cr)/n(Cr+ Fe)的测试和计算,可以了解外层氧化膜的覆盖状况和内层氧化膜中Cr的大致含量.

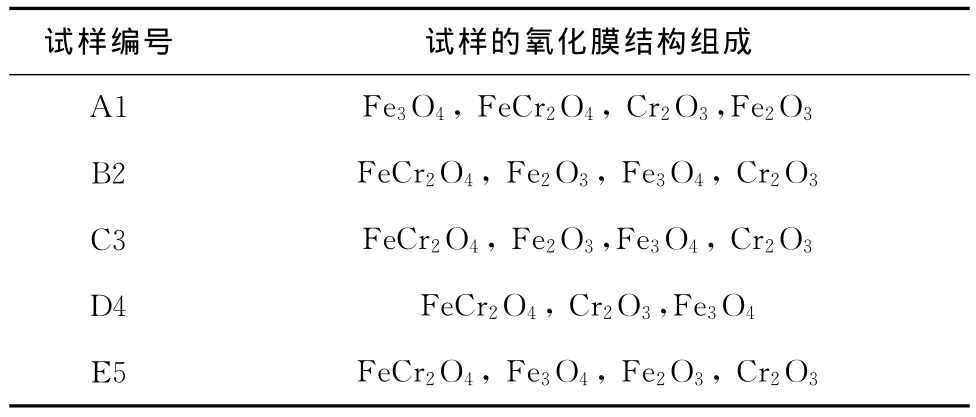

氧化膜的结构组成见表3.氧化后试样表面的XRD衍射谱线见图4.由表3和图4可知,氧化膜主要由Cr和Fe的氧化物组成,主要组成物为Cr2O3、FeCr2O4、Fe3O4和Fe2O3.由于受X射线穿透深度的限制,能探测到的靠近金属侧的Cr2O3较少,而检测到的FeCr2O4、Fe3O4和最外表面的Fe2O3则较多.

表2 氧化试样表面的能谱测试结果Tab.2 EDS test results of the samples after oxidation%

表3 氧化膜的结构组成Tab.3 Structural composition of the oxidation films

2.4 氧化膜截面的线扫描分析

进行了5组试样氧化膜截面的能谱线扫描分析,线扫描结果见图5.E、B、C3试样的线扫描结果显示,氧化膜由内、外双层组成,内层富Cr、贫Fe,外层富Fe、贫Cr.与基体相比,氧化层富O,外层氧含量比内层稍高.A、D2试样氧化膜较薄,成分的变化不明显.

图4 氧化后试样表面的XRD图Fig.4 XRD test results of the samples after oxidation

2.5 氧化速率

图5 氧化膜截面线扫描测试结果Fig.5 Line-scan results on cross section of the oxidation films

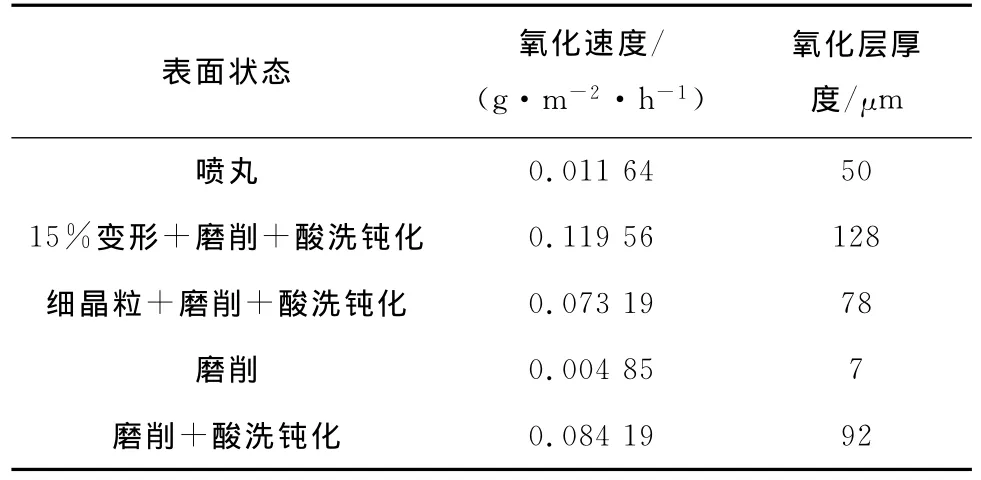

减重法和厚度法的测试结果见表4.由表4可知,每组试样在所选蒸汽氧化条件下的氧化速度不同,5组试样在蒸汽中的氧化速度由低到高的排序为D、A、C、E和B,5组试样氧化膜的厚度由薄到厚的排序也为D、A、C、E和B,可见用减重法和厚度法2种评价方法获得了相同的氧化速度排序结果.

表4 氧化速度和氧化层厚度Tab.4 Oxidation rate and film thickness for different specimens

3 分析和讨论

3.1 Cr扩散速度对氧化速度的影响

当TP347H钢管表面形成均匀致密的富Cr氧化膜后,会有效降低钢管内壁金属被继续氧化的速度,从而有利于提高TP347H钢管抗蒸汽氧化的能力.由于Cr的电极电位低于铁,在锅炉运行初期,TP347H钢管内壁表面的Cr比Fe优先与水蒸气反应,形成富Cr氧化物.富Cr氧化物在形成和长大过程中要消耗表面的Cr原子,结果在近表面区域与金属基体之间形成了Cr浓度差,为Cr由基体向表面扩散提供了驱动力.由于富Cr氧化膜完全覆盖金属表面和生长至稳态厚度的过程还需要基体中Cr的不断补充,因此氧化膜的形成部分地依赖于基体中Cr向表面的扩散速度以及Cr的扩散路径.

众所周知,固体金属中原子的表面扩散、晶界扩散和位错扩散通常称为短路扩散[4],其扩散速度比体扩散速度快.究其缘由是4种扩散所需要的扩散激活能不同,通常表面扩散激活能最小,晶界的扩散激活能次之,再次是位错扩散激活能,最后是体扩散激活能.存在扩散的场合下,上述几种扩散形式都会发生,但是不同的表面条件起主导作用的扩散方式不同.锅炉行业通常采用钢管内壁喷丸和细化晶粒的方法提高Cr的扩散速度,以便在钢管内壁表面优先形成富Cr氧化膜,从而达到提高锅炉钢管抗蒸汽氧化能力的目的.

喷丸在钢管内壁表面附近产生了大量的碎化晶粒、滑移带和位错[5]等缺陷,为Cr元素向内壁表面扩散提供了短路通道,加快了Cr的扩散速度.同时,喷丸引入的表层缺陷使得富Cr氧化物的形核密度、氧化膜的生长速度以及Cr的扩散有较好的协调性,可以使Cr2O3膜生长至稳态厚度.

TP347H细晶粒比粗晶粒钢的晶界数量多,使得Cr原子的扩散通道变多变短,因此Cr原子沿小晶粒边界的扩散速度比沿粗大晶粒边界的扩散速度快,形成的氧化膜也比较连续.日本NKK公司对TP347H钢的研究表明:当晶粒度细于8级,在650℃蒸汽中作用500~5 000h,钢管内壁可以形成均匀而又致密的Cr2O3薄膜;当晶粒度为3级,在1 000h内不形成Cr2O3薄膜,大于2 000h后仅形成部分Cr2O3薄膜.晶粒尺寸所产生的差别体现在氧化速度上就是细晶粒钢管的氧化速度低于粗晶粒钢管的氧化速度.

3.2 不同表面状态对试样氧化速度的影响

虽然磨削表面有条状磨痕,但是光洁度较高,比较平坦致密,没有孔洞等缺陷,可能是磨削表面氧化速度低的原因之一.通常磨削后试样表面处于压应力状态,在变形的浅表层内存在位错等晶体缺陷,在氧化膜形成时Cr通过位错扩散的速度较快,Cr的供给量相对较大,氧化物成核率较高.TP347H磨削试样内层氧化物堆垛紧密,尺寸细小可能与成核率较高有关,这可能是磨削表面状态氧化速度低的原因之二.虽然磨削试样表面状态不是锅炉钢管的正常使用状态,但在重要部件上可以考虑对钢材表面进行磨削加工,以改善钢管内壁抗蒸汽氧化的能力.

虽然细晶粒+磨削+酸洗试样表面的光洁度没有磨削试样的好,表面粗糙有孔洞,但是由于钢中晶界数量多,为基体中的Cr向表面扩散提供了大量的短路通道,有利于富Cr氧化膜形成,因此氧化速度较低.

喷丸试样基体中的Cr不仅可以沿着喷丸形成的碎化的晶粒边界向表面扩散,还可以沿着喷丸导入的大量滑移带及其中的位错扩散,因此Cr的扩散路径多于细晶粒钢,这可能是喷丸表面状态试样在短期内的氧化速度小于细晶粒钢氧化速度的主要原因.但是,随着锅炉运行时间的延长,钢管喷丸层中因发生回复会使位错数量减少,位错扩散所起的作用减弱,就长期效果而言,细晶粒钢的氧化速度未必一定大于喷丸钢管.

对粗晶粒磨削后+酸洗的试样而言,由于酸洗,磨削试样表面的应变层可能被去除,其自身的粗大晶粒对富Cr氧化膜的形成起主导作用,由于Cr赖以扩散的路径少,初期形成的氧化膜也不连续,使得这种试样的氧化速度高于磨削、喷丸和细晶粒表面试样的氧化速度.

在5种表面状态中,15%变形+磨削+酸洗试样的氧化速度最大,其影响因素比较复杂:一是粗大晶粒的影响;二是15%变形的影响;三是磨削的影响;四是酸洗的影响,其氧化速度是上述几个方面综合作用的结果.首先,粗晶粒钢晶界数量少,变形以后晶界形状改变,改变了Cr在某个方向上的扩散距离,不利于表面形成富Cr氧化物;其次,变形后的钢管存在大量的滑移带、位错、层错和空位等晶体缺陷,有利于Cr的扩散和形成富Cr氧化膜,降低氧化速度;再次,如前所述,磨削表面氧化速度较慢,酸洗使磨削所带来的益处减少,不利于降低氧化速度;此外,还有不平整的表面对氧化物成核和长大的影响等,上述几个方面综合作用的结果使得该试样的氧化速度相对快.

另外,在蒸汽氧化的2 000h内,A、D试样外层氧化物部分形成和长大的现象表明,外层氧化物的生长与内层氧化物的组成、结构及尺寸等有关,对此还有待进一步研究和确认.

4 结 论

(1)在选定的蒸汽氧化试验条件和试样表面状态下,TP347H钢的氧化速度不同,氧化速度由低到高的排序为:磨削试样、喷丸试样、细晶粒+磨削+酸洗试样、磨削+酸洗试样和15%变形+酸洗试样.

(2)5组试样蒸汽氧化2 000h所形成氧化膜的表面形态没有明显差别,表面氧化物均呈冰糖状花样,喷丸试样的外层氧化物颗粒尺寸明显小于其他试样.

(3)试验条件下所形成的氧化膜基本由FeCr2O4、Fe2O3、Fe3O4和Cr2O3组成,各组成物所占的比例随试样表面状态不同而有所差别.

(4)蒸汽氧化试验应该采用钢管原始表面作为试样的表面,最好不要采用磨削状态的试样进行氧化试验,否则所得结果会有较大偏差.

[1]赵慧传,贾建民,陈吉刚,等.超临界锅炉末级过热器爆管原因的分析[J].动力工程学报,2011,31(1):69-74.ZHAO Huichuan,JIA Jianmin,CHEN Jigang,et al.Burst cause analysis of final-stage superheater tuber for a supercritcal boiler[J].Journal of Chinese Society of Power Engineering,2011,31(1):69-74.

[2]王殿仲,徐宪龙.630MW超临界锅炉高温受热面氧化皮形成及脱落原因分析[J].电力设备,2008,19(3):45-47.WANG Dianzhong,XU Xianlong.Cause analysis of scale formation and fall-off from high temperature heat surfaces of 630MW supercritical boilers[J].Electrical Equipment,2008,19(3):45-47.

[3]银龙,宋寿春,毕法森,等.超超临界机组氧化皮的产生与防范[J].电力设备,2006,7(10):33-36.YIN Long,SONG Shouchun,BI Fasen,et al.Iron scale production and prevention of supercritical pressure boiler[J].Electrical Equipment,2006,7(10):33-36.

[4]胡庚祥,钱苗根.金属学[M].上海:上海科学技术出版社,1980:115-116.

[5]王建泳,张波,金用强,等.奥氏体钢管内壁喷丸特性及其对抗氧化性能的影响[J].锅炉技术,2009,40(2):48-51.WANG Jianyong,ZHANG Bo,JIN Yongqiang,et al.The characteristics of internal surface treated by shot blasting and its effectic stainless steel tube[J].Boiler Technology,2009,40(2):48-51.