换热器集流室接口位置对其流动阻力的影响

王凝岚,袁笳丽,芦柯京

(中国北方车辆研究所,北京 100072)

广泛应用于各类工程车辆中的各类换热器,通常由芯体、集流室以及其他相关辅件组成,其中最主要的就是芯体和集流室两个部分.冷热流体在芯体内部流动并发生热交换,集流室则集聚流体,连接芯体与管道.二者的有机结合实现车辆冷却的功能.

集流室是指流体进入或者离开换热器芯体时的连接装置,也叫端盖或者封头,其主要功用是保持芯体内流体流动分布均匀[1],因而集流室的设计应使流体在芯体端面处尽可能均匀分布,并且压降尽可能的小.目前我国大多数产品都采用简单的集流室,考虑加工、工艺等因素,常用的是截面为矩形的长直段集流室.

集流室设计中很容易出现因设计不当[2](如接口位置、大小等因素选择不当),造成上游压力分布不均匀的情况,从而产生在入口截面处流体分配不均匀的结果,这种不均匀性波及范围大,使换热器传热效果显著降低的同时,流动阻力也明显增大,对整个换热器的性能影响比较严重.所以,集流室的设计是换热器设计中重要的一部分,其对流动阻力的影响是设计的重点和难点.但是,目前对于集流室阻力的研究很少,在实际设计和生产中,几乎没有可以参照的依据与试验结论,只是依照以往的经验进行设计,这样的现状对于集流室的设计是不利的.所以,本研究通过对流动阻力的分析,推导出一种试验方法,应用该方法得到的一些试验数据来简单地说明集流室不同接口位置对换热器集流室流动阻力的影响,为目前的实际设计提供一些实用的参考资料,同时,为后续研究打下一定的基础.

1 流动阻力分析及试验原理

要研究不同接口位置对集流室流动阻力的影响,首先应该分析整个换热器的流动阻力.

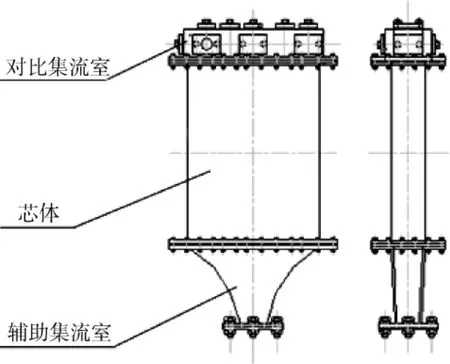

换热器的流动总阻力主要分为3部分:芯体阻力、两侧集流室阻力及其他管道等附属阻力.其中,换热器的总阻力和管道等附属阻力,可以采用比较简单的试验进行直接测量,在本研究试验设定中,二者可以作为已知数代入计算公式.而对于两侧集流室,为了予以区别并配合后续阻力试验,定义一侧为辅助集流室,另一侧为对比集流室.如图1所示.

图1 芯体、集流室外形图

1.1 芯体的阻力

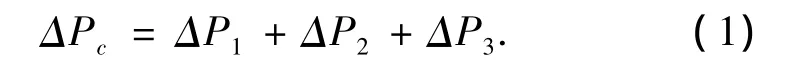

换热器的芯体阻力主要分为3部分,也就是芯体进口的阻力ΔP1、芯体内部的阻力ΔP2和芯体出口的阻力ΔP3,3项之和为芯体阻力ΔPc.

1.1.1 芯体进口的阻力

芯体进口的阻力是从集流室至翅片中心部入口间的流通截面的变化而引起的流动阻力.

式中:ρ1为入口处的流体密度,kg/m3;gc为重力转换常数,对国际单位gc=1(无量纲);G为流体的质量流量,kg/(s·m2);σ为板束通道截面积与封头最大截面积之比;Kc为收缩阻力系数.

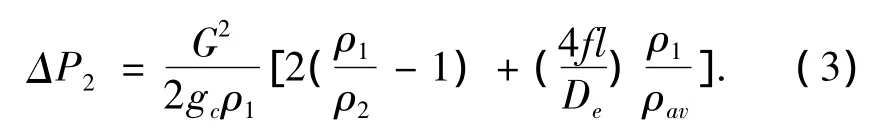

1.1.2 芯体内部的阻力

芯体内部的流动阻力,主要由因传热面形状的改变而产生的阻力和磨擦阻力组成.将这两种阻力综合考虑,可看作是作用于内部磨擦面积上的等效剪切力.

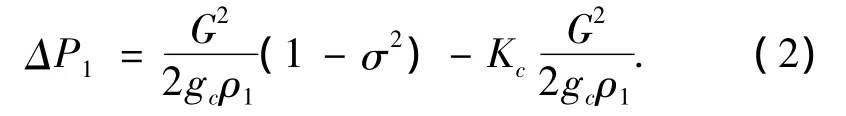

式中:f为磨擦系数;ρ2为出口处的流体密度,kg/m3;l为芯体内部沿流动方向的长度,m;De为芯体内部流道的水力直径,m;ρav为芯体内部沿流道方向的平均密度,kg/m3.

当ρ1和ρ2相等时,芯体内部的阻力为

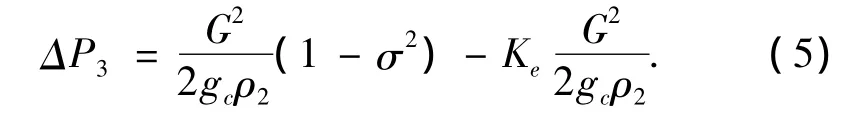

1.1.3 芯体出口的阻力

芯体出口的阻力是由芯体出口到集流室的流通截面的变化而引起的流动阻力.

式中:Ke为扩张阻力系数.

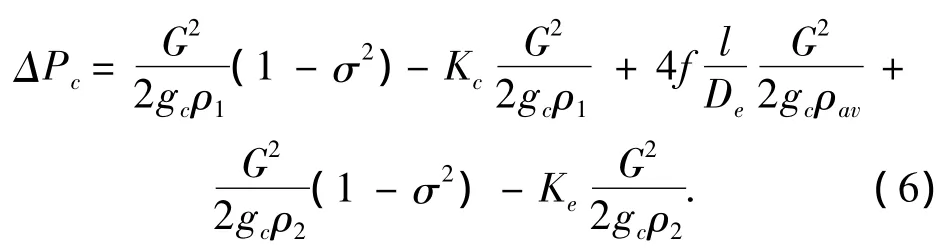

所以,当ρ1和ρ2相等时,芯体阻力为:

通过以上的计算公式可以看出,换热器芯体的阻力受到很多因素的影响,不容易直接测量或计算出来.但是,对于给定的换热器,芯体的阻力=总阻力-两侧集流室阻力-管道等辅助阻力,可以通过设置试验件的方式求出.

1.2 辅助集流室的阻力

为了得到实际需要的对比集流室的流动阻力,选择了辅助集流室作为固定的一侧集流室.这是因为,设计好简单的辅助集流室形状,有利于流体流动顺畅且流动阻力易于被测量.根据流体力学理论,其流动阻力可以近似地认为是不变的,试验中测量出它的阻力,作为已知数值代入计算公式.

因此,设计辅助集流室,必须考虑流动情况及试验效果,同时加工也比较容易.基于以上考虑,本试验设计的辅助集流室采用小角度6段渐扩方案,即从来流侧到芯体侧的长度分为6段,每段依次较前一段扩张10°,连接6段折线端点,成为所需的辅助集流室形式,其外形如图1所示.

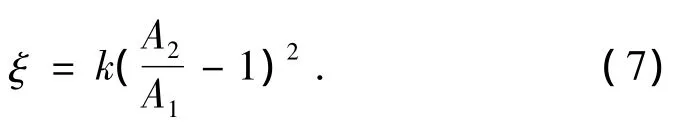

确定了辅助集流室的形状就可以根据流体力学知识来计算其阻力系数ξ.当辅助集流室作为进口集流室使用时,其阻力系数应按渐扩方式来计算;同理,当辅助集流室用作出口集流室时,其阻力系数应按渐缩方式来计算.这里,阻力系数是流动变化后的速度对应的阻力系数.θ为扩张角或收缩角,A1代表进口面积,A2代表出口面积,求解公式为:

渐扩方式:

式中:θ=20°;k=0.42.

渐缩方式:

第i段的阻力为:

各段的总阻力为:

经过求解,得到:

渐扩集流室阻力ΔP扩=0.083x2,Pa;(11)

渐缩集流室阻力ΔP缩=0.137x2,Pa.(12)

式中:x为体积流量,m3/h.

最后得到:ΔP扩∶ΔP缩=1∶1.65.(13)

由此可以看出:

1)辅助集流室作为渐扩或渐缩集流室时,其阻力存在一定的比值;

2)辅助集流室的流动阻力只与体积流量有关,可以近似地认为两侧辅助集流室短接后与短接前阻力不变.

1.3 对比集流室的阻力

根据以上分析可以得出:

对比集流室的阻力=换热器总阻力-管道附属阻力-芯体阻力-辅助集流室阻力.

1.4 试验原理

根据以上对换热器流动阻力的分析可以看出,选择合适的试验方法,能够将换热器总阻力、管道附属阻力、芯体阻力和辅助集流室阻力分别作为已知数值测量出来,从而得到实际需要的对比集流室的流动阻力数值.

1.4.1 管道的附属阻力

管道的附属阻力,可以通过附加试验直接测量,作为已知数值代入阻力计算公式.

1.4.2 换热器的总阻力

换热器的总阻力,可以通过试验台进行阻力试验,测定其阻力数值.

1.4.3 芯体阻力的测定

设计试验件1,其芯体两侧均连接辅助集流室,设定一侧为渐缩的流体出口,另一侧为渐扩的流体入口.对试验件1进行阻力试验,得到这种连接状况下换热器的总阻力,再基于以上对辅助集流室流动阻力分析的结论,通过短接两侧辅助集流室的方法得到两侧辅助集流室的总阻力,从而获得芯体的阻力.

1.4.4 辅助集流室的阻力测定

对试验件1进行短接两侧辅助集流室的试验,测量得到两侧辅助集流室的总阻力,根据以上分析的渐扩和渐缩的比例关系,可以得到需要的渐扩或渐缩集流室的流动阻力数值,将其作为已知值,代入后续计算.

1.4.5 对比集流室的阻力测定

设计试验件2,它的两侧采用不同的集流室,其一端为辅助集流室,另一端为对比集流室.其中,辅助集流室作为进口集流室,对比集流室当作出口集流室.其外形如图1所示.

对比集流室设计为一个长方体空腔,综合考虑强度、焊接[3]、堵塞、密封[4]等因素,在顶面及侧面上各开5个相同直径的通孔,所有的通孔在同一高度上.在长度方向上,中心开1孔,其余4孔到中心孔的距离与长度的比值依次是20%,30%,40%,45%.顶面所开的5个通孔,实际上是相当于在半个长度方向上开5个通孔,但出于安装原因,把其中2个对称到中心线另一侧.

每次试验时,将试验件竖直放置以消除重力势能对对比集流室各通孔的影响,保证各流道间入流相对均匀,依次选择其中一个通孔进行测量,其他的通孔堵住,这样,就相当于在同等条件下设计了多个不同位置的接口试验,而接口位于同一集流室上,具有很强的可比性,保证了试验结果的准确.

2 阻力试验及结果分析

2.1 阻力试验

综合考虑测量系统以及安装等实际情况,试验以常温水为介质,分别测量对比集流室的10个不同位置的接口在不同速度时的流动阻力.为了方便统计及分析,对接口进行了编号:顶面的5个口自中间向一端分别标为 D1、D2、D3、D4、D5,侧面的5个口自中间向一侧分别编号为C6、C7、C8、C9、C10.对于任一接口,依次变换8个水泵;本轮结束后,变换其余接口,重复上面的试验.

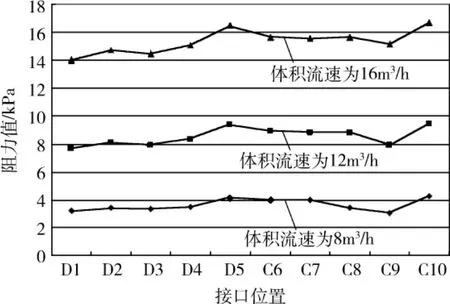

试验之后,选取其中3组体积流量分别为8 m3/h、12 m3/h、16 m3/h的对比集流室的阻力试验数据进行整理后,结果如表1所示.

表1 对比集流室阻力试验数据 Pa

之后,根据试验数据得到接口位置与阻力关系曲线,如图2所示.

图2 接口位置与阻力的关系

2.2 结果分析

通过以上的试验数据及阻力曲线可以看出,所有位置的接口所对应的阻力都随着体积流量的增大而增大,这里不作多述,主要分析不同接口位置对阻力的影响.

对于水散热器,当接口位置相同时,侧面的阻力比顶端的阻力大,侧面的阻力变化比顶面要小;在同一面上,集流室最末端接口的阻力最大,中间接口的阻力最小,从末端向中间变化时,其阻力有减少的趋势.

从试验数据可以看出:有2个特征点D2和C9的阻力并不符合规律,可能是安装欠妥产生的问题,如接口与接管不对中,密封垫挡住部分流动区域;也有可能是在测量过程中,系统中的气体没有排尽.在后续的试验研究中,应该更多地考虑这些影响因素,尽量避免试验数据的不合适偏差.

通过试验的设计及实际试验,还发现集流室接口的大小形状的选择对集流室流动阻力的影响也是比较明显的.

集流室的接口大小,由于受到设计空间、安装位置、加工工艺等因素的制约,所以在设计中应尽可能采用较大的接口,使流体渐扩或渐缩量减小,这样,流动阻力也就能够减小了.

接口连接形式有直段圆管、折弯圆管、法兰等,其中,直段圆管的流动阻力比折弯圆管的流动阻力小,而法兰则与其连接的后续管路直接相关,后续管路的布置决定了阻力的大小,一般来说,流道越通畅,流动阻力越小.设计中尽量采用直段圆管,不得不采用折弯圆管时,应该考虑其半径比,即弯头折弯半径与弯头直径的比值,尽量获得较流畅的流道,减小流动阻力.

之前某产品曾经做过相应的试验,其水散热器进水口采用直段圆管 (外径φ 30,内径φ 20),出水口采用折弯圆管 (外径φ 30,内径φ 20,90°折弯).在设计工况下进行试验,水侧流动阻力大于90 kPa.之后,更改设计,水散热器进水口改为直段圆管 (外径φ 30,内径φ 24),出水口在集流室处增加一个导流通道,改为直段圆管 (外径φ 30,内径φ 24),水侧流动阻力下降为20 kPa.

3 结论

通过设计的典型试验件的流动阻力试验,可以看出:

1)对于水散热器,当集流室的接口位置相同时,侧面的阻力比顶端的阻力大;当集流室的接口位置在同一面上,集流室最末端接口的阻力最大,中间接口的阻力最小.

2)建议在设计水散热器集流室的接口位置时,在满足安装要求的前提下,接口位置尽量选择在集流室中间部分,接口所在面尽量选择在与流体流动方向相垂直的面上.

通过试验及结果分析,可以初步了解接口位置对换热器集流室流动阻力产生的影响,其试验结果及经验可以作为一定的基础,应用于日后,比如接口形状大小等因素对集流室流动阻力的影响、优化换热器集流室设计等方面更加深入的研究.

[1]吴江虹.板翅式换热器分配特征研究 [D].西安:西安交通大学博士学位论文,1996.

[2]钱颂文.换热器设计手册 [M].北京:化学工业出版社,2002.

[3]中国机械工程学会焊接学会.焊接手册 (第1卷)[M].北京:机械工业出版社,1995.

[4]中国机械工程学会.中国机械设计大典 (第4卷)[M].南昌:江西科学技术出版社,2001.