大型电站锅炉炉内结渣的监控及解决策略

晏海能

(淮阴发电有限责任公司,江苏 淮安 223002)

目前,煤炭供应形势越来越紧张,各火力发电厂为提高经济效益,在很难燃用设计煤种、甚至无法燃用校核煤种的情况下,掺煤混烧已成为火电厂的必然选择。很多火电厂燃用硫分高、灰熔点低的劣质煤,这些煤种对炉膛结渣有较大的影响,甚至会因炉内结渣严重而引起停炉事故。因此,在燃用劣质煤时,加强对炉内结渣的监控和预防就显得尤为重要。

1 炉内结渣的特性

炉内结渣是指熔化的灰沉积物在受热面上的积聚,多发生在炉内辐射受热面上。大型煤粉锅炉炉内煤粉在0.03 ~0.05 s 的时间内即被加热到1 600 ℃以上,因此,煤粉炉内穿过炉膛火焰的全部灰粒都处于液化状态。当处于熔融或半熔融状态的灰粒到达受热面,很容易粘附在受热面上;再由于扩散作用,会在管子外表面形成薄的、白色的、很细的灰沉积层。该层厚度一般为0.2 ~0.5 mm,具有良好的绝热性能,不仅会引起炉膛温度的升高,而且还会造成受热面管子外表面温度比原来高很多,使受热面管表面大量结渣成为可能。随着表面烧结层厚度的增加,积灰表面的温度也升高,当积灰表面的温度升高到接近烟气温度时,大量熔融的灰粒与积灰层相互碰撞,产生烧结反应,结合成坚实的积灰,使灰层进一步变厚,灰温进一步升高,形成恶性循环,使灰层表面形成熔融相,有可能形成液态渣层。

炉内结渣使炉内传热恶化,炉内辐射传热量减少,炉膛出口烟温升高,对流受热面区域热负荷增加,可能造成受热面管壁超温,同时造成过热器、再热器减温水用量大幅增加,排烟温度也随之升高,给锅炉的安全、经济运行带来较大的影响。目前,电厂通常使用的方法是加强炉内吹灰,但强化吹灰会带来如下问题。

(1)炉膛水冷壁吹灰次数过多,造成汽温偏低。为了提高汽温,需要增加水平烟道末级过热器和末级再热器管屏处的吹灰次数,这样不仅浪费汽源,也加剧了对管子的冲蚀。

(2)由于吹灰频繁,炉膛水冷壁、过热蒸汽管、再热蒸汽管管壁过于清洁,管子表面缺乏调节换热的“灰层”,热量分配容易失衡,导致过热汽温与再热汽温调节困难,对煤种的适应能力变差。

(3)强化吹灰不利于调整过热蒸汽、再热蒸汽两侧的汽温。在出现两侧汽温偏差时,调整的手段和幅度都非常有限,常用的方法就是将温度较高一侧的减温水或事故喷水开大,来控制受热面的管壁不超温。强化吹灰将造成减温水或事故喷水量增加,特别是再热器事故喷水量的增加,使机组煤耗增加较多,使机组的效率降低。

因此,必须加强对炉内结渣的预防和监测,以合理确定吹灰频率,从而提高锅炉的安全、经济运行性能。

2 炉内结渣的预测方法

2.1 用煤灰特性作为判别标准

用煤灰特性作为煤本身结渣特性的判别指标,其判别准确率是最高的,许多国家都以此作为判别的基本依据。

根据西安热工研究院的研究结果,在GB7562-87 中,以煤的软化温度为基本指标,以煤的低位发热量为辅助指标。对于Qar,net>12 560 kJ/kg 的煤种,当ST>1 350 ℃,属于不结渣煤种;当ST≤1 350 ℃,则属于结渣煤种。

哈尔滨电站设备成套设计研究院对我国290 种动力用煤的灰渣特性进行分析,并用3 段最优分割来确定,以还原性气氛下软化温度作为判别依据:

(1)ST>1 390 ℃:轻微结渣;

(2)1 260 ℃≤ST≤1 390 ℃:中等结渣;

(3)ST<1 260 ℃:严重结渣。

2.2 用煤灰成分综合指标作为判别标准

煤灰中的成分不同,结渣的倾向性也不同,如SiO2和AL2O3是煤灰中主要的酸性物质,SiO2含量增高,使灰熔点上升;AL2O3具有两面性,一方面AL2O3会使灰熔点上升,另一方面AL2O3会与碱性物质形成低熔点的共晶体,使灰熔点下降。若采用硅比、硅铝比、铁钙比、碱酸比4 项指标来作为判别标准,则判别的准确率较低;而采用煤灰综合指数R 法,判别的准确率则相对较高。

实践中,根据上述方法仅能进行炉内结渣的预测,但具体结渣的严重程度如何,在运行中通过哪些参数能反映出来,还需在实践中进行总结摸索。

3 炉内结渣的监控

目前,对炉内结渣的监视还没有很好的自动监控手段,主要是依靠运行人员的观察。科研单位已经对炉内结渣自动监督进行开发研究,吹灰器程序控制系统已得到普遍应用,目前主要是根据炉内结渣时运行参数的变化,探制炉内结渣的监控手段。

3.1 根据炉膛出口烟气温度进行监控

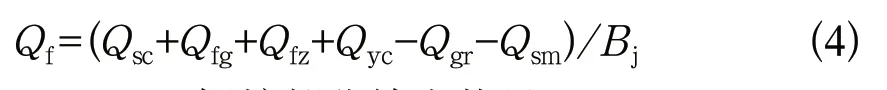

根据传热学原理,炉内辐射传热基本公式如下:

式中:Qf——相对于1 kg 燃料的炉膛辐射吸热量,kJ/kg;

α1——炉膛系统黑度;

σ0——绝对黑体辐射常数,为2.04×10-7kJ/(m2·h·K4);

Th——火焰平均有效温度,K;

Tw——水冷壁积灰污染层表面温度,K;

Af——炉膛有效辐射受热面积,m2;

由分析可知,随着水冷壁表面积灰的增加,水冷壁积灰污染层表面温度会升高,使得炉膛辐射吸热量减少。

烟气在炉膛内的放热公式为:

式中:φ——考虑散热损失的保温系数;

V——1 kg 燃料的烟气量,Nm3/kg;

Cp——炉内烟气的比热容,kJ/(Nm3·K)。

Ta——理论燃烧温度,K;

Tl〃——炉膛出口烟气温度,K。

由此可知,当炉内结渣严重时,Tl〃升高,所以Tl〃是反映炉内结渣状态较好的参数。但是,在实际应用中,用炉膛出口烟温作为炉内结渣的监控参数时,仍存在困难:一是高温烟气的测量问题,采用水冷抽气热偶测量精度较差,不能作为长期连续测量的手段,所以用高温过热器或高再热器后的烟气温度来替代;二是大型锅炉炉膛出口烟道截面积大,烟气温度偏差很大,难以找到具有代表性的测量点;三是炉膛出口烟温受运行工况,如:磨组的变化,一、二次风的调整等影响较大,并不单纯反映炉内结渣情况,因此,难以确定某个定值来严格界定炉膛是否结渣。

螺旋聚合物的螺旋结构除了由侧链上大基团的刚性来固定,还可以通过氢键和一些弱作用力来维持[17].M.Teraguchi[18]报道,由苯乙炔合成的聚合物通过两个N-烷基酰胺基团合成,其单手性螺旋结构通过分子内氢键稳定.2017年,N.Liu等人[19]合成了两个新颖的对映异构体含手性氨基的苯乙烯衍生物(L-和D-1),这个聚合物的结构由于氢键的作用,使其聚合物的结构保持螺旋构像.在之前的报道中,揭示了聚合物的螺旋结构在某一程度上取决于均分子量的大小,短的链长不能形成稳定的螺旋结构,常见的螺旋聚合物主要是由于主链上侧链大位阻基团的相互作用,来固定螺旋构像使其在溶液中不发生翻转.

为此,有必要寻找其他的参数来反映炉内的结渣情况。

3.2 用蒸汽侧的吸热量来计算炉膛出口烟气温度

华北电力大学研究提出,可通过锅炉汽水侧参数来计算出炉膛出口烟温。其主要思路是:对于汽包锅炉,当煤种变化不大时,可以用省煤器出口联箱水温的测量和布置在炉膛内过热器、再热器吸热量的测量,替代炉膛出口烟温的测量。

如式(2),只要计算出炉膛放热量,即可以计算出炉膛出口烟温:

因此,问题转化为炉膛辐射传热量Qf的计算,如下式:

式中:Qsc——锅炉部分输出热量,kJ/h;

Qfg——炉内辐射式或半辐射式过热器蒸汽吸热量之和,kJ/h;

Qfz——炉内辐射式或半辐射式再热器蒸汽吸热量之和,kJ/h;

Qyc——炉膛出口烟窗投射出去的热量,kJ/h;

Qgr——工质过热过程吸收的热量,kJ/h;

Qsm——省煤器内工质吸收的热量,kJ/h。

此方法虽然看似复杂,但由于蒸汽侧温度、压力等测点较为准确,华北电力大学经过多次传热试验证实,此方法测量精度很高。

3.3 选用蒸汽侧的参数来监控炉内结渣情况

从理论上讲,炉内结渣必然造成水冷壁吸热量减少,从而造成炉膛出口烟温升高;但是炉膛出口烟温受运行工况、煤种等影响较大,即炉膛出口烟温升高,不一定是炉膛结渣引起的。因此,通过跟踪锅炉运行参数变化,提出用低温过热器出口蒸汽温度的变化来表示炉膛辐射吸热量的变化,以此来反映炉内结渣情况。

而不选取高温过热器或屏式过热器的原因是:炉膛结渣的结果是使炉膛蒸发量变小,且炉膛出口烟温升高,这两者都能使过热器汽温升高;由于屏式过热器和高温过热器出口的蒸汽经过喷水减温,其温度值受喷水量的影响较大,因此也不能作为比较依据。

在运行工况稳定时,炉内结渣使炉膛蒸发量减少,流过低温过热器的蒸汽量也减少,但由于低温过热器的吸热主要取决于烟气侧,因此,可将低温过热器的吸热量看作不变,则低温过热器出口蒸汽温度必然升高。另外,炉内结渣还造成低温过热器处烟气温度升高,这也使低温过热器出口汽温上升。

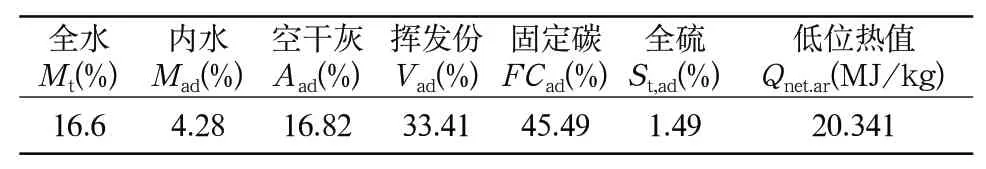

以某火电厂HG-1036/17.5-YM36 锅炉为例,在燃用正常煤种时,低温过热器出口汽温为390 ℃~400 ℃左右,在燃用高硫煤时,硫分St,ad远远超过设计煤种值(0.72 %),达到1.49 %,造成炉膛结渣。为防止炉内结渣严重,通过炉膛吹扫可有效地减少炉膛结渣,提高炉膛运行的安全性和经济性。以该厂燃用高硫煤时的一次炉膛吹灰为例。入炉煤工业成分分析如表1 所示,炉膛吹灰前后的参数如表2 所示。

表1 入炉煤工业成分分析

表2 的数据是按试验期间,从DCS 中每秒取1 个值后,再将1 h 内的值进行平均后得出的,因此,数据是可信的。从2 表中可以看出,在炉膛吹灰前,1 h 内的低过出口汽温平均为414.4 ℃;吹灰后,低过出口汽温下降到403.9 ℃。同时,过热器减温水也从40.2 t/h 下降到10.4 t/h,再热器喷水量从10.9 t/h 下降到4.2 t/h,锅炉运行的经济性明显提高。

针对不同的机组、不同的煤种,在实际运行中,可通过试验得出最佳吹灰的标准。当运行工况发生变化时,只要及时考虑上述情况,合理选择蒸汽侧(低温过热器出口温度)的参数,就能达到优化吹灰的目的,提高锅炉的安全、经济运行性能。

4 结束语

目前,对炉膛结渣的监控还没有很好的自动监控手段,运行人员需要通过运行中的参数变化,及时有效地判断炉膛是否结渣。对于汽包锅炉,可以采用低温过热器出口温度作为炉膛结渣的判据,通过对低温过热器出口温度的分析,合理确定吹灰时机,及时清除炉膛结渣,提高机组运行的安全性和经济性。