电袋复合除尘器在提效技改工程中的应用及分析

陈奎续

福建龙净环保股份有限公司,福建龙岩 364000

0 引言

我国是目前世界上最大的煤炭生产国和消费国,有70%的煤炭用于火力发电厂。据有关资料显示,我国火电厂每年的烟尘排放量约360万吨,是全国工业烟尘排放大户。工业粉尘,尤其是细粉尘已成为影响人们身体健康的有害物质之一。为此,今年1月1日起国家开始实施更严格的《火电厂大气污染物排放标准》(GB13223-2011),将火电厂粉尘排放浓度限值由50mg/Nm3提高到30mg/Nm3,重点地区的粉尘排放浓度限值提高到20mg/Nm3。燃煤电厂需要采用更加高效、可靠、稳定和经济的除尘技术,控制粉尘尤其是细微颗粒粉尘的排放。尤其那些按老排放标准设计的现役运行机组,因地制宜地选择优良可靠、高效的除尘技术进行提效改造,显得更为迫切。

电袋复合除尘技术是我国自行研发、拥有自主知识产权的新一代高效除尘技术,具有除尘效果长期高效稳定、运行阻力低、滤袋寿命长、占地小等性能优点,近年来得到广泛应用,成为满足新粉尘排放标准最有效的技术之一。尤其在现役机组的除尘提效改造中有明显技术、经济优势,可作为最有效的技改技术方案。

1 燃煤电厂除尘技术及现状分析

我国燃煤电厂烟气除尘技术的发展,可简单概括为:起步晚、发展迅速,经历了由初级到高级的发展过程。上世纪80年始,我国燃煤电厂进入了除尘转型阶段,逐步淘汰了水磨、旋风等落后、低效的除尘装置。转型期间我国相继引进了瑞典FIAKT公司,德国LURGI公司,美国GE、EE公司的电除尘技术,并经历20多年引进、吸收、消化和不断地改进完善的过程,设备性能满足较低的排放标准,产品成熟,技术已达到世界先进水平。电除尘器成了燃煤电厂的主要除尘设备并发挥着重要的作用。

由于电除尘机理的限制,煤种、烟尘比电阻等工况条件的变化会直接影响除尘器的性能。尤其当燃用内蒙古准格尔、云南宣威等高比电阻粉尘的煤种时,采用常规电除尘技术便很难满足≤100mg/Nm3排放浓度的要求,即使采取加大比积尘面积等技术措施也仍无法明显提高除尘效率。由于湿法脱硫具有洗涤烟气中部分烟尘的作用,所以一些工程项目在工艺选型设计时常将它作为电除尘器的辅助收尘,希望两者的结合能够满足低排放标准的要求。但是,湿法脱硫过程会产生大量微细石膏颗粒,所以湿法脱硫对于脱除细微颗粒的能力受到质凝,石膏的逃逸甚至会增加烟囱的粉尘排放浓度,电除尘器加湿法脱硫工艺很难满足新的排放标准的要求。此外,我国随煤炭消耗量的快速增长,资源已呈日益紧缺,许多机组无法按设计煤种供应燃烧,电除尘器无法适宜煤种的变化而除尘效率下降,排放浓度增加,无法达到环保要求,同时还影响了脱硫装置的正常运行,也降低脱硫后石膏的品质。

袋式除尘器因其不受煤种特性以及燃用煤种变化的影响,可长期保持低排放浓度,伴随着滤料和清灰技术的进步,近年来得到更多的应用,但是袋式除尘器阻力大、清灰周期短、滤袋使用寿命短。电袋复合除尘器有机结合电除尘器和布袋除尘器优点,继承了袋式除尘器稳定的低排放浓度特点,同时大大降低除尘器总阻力,延长滤袋使用寿命,对PM2.5的细微颗粒粉尘有更高捕集效果, 近年来快速得到广泛应用,已成为满足严格的新粉尘排放标准和解决细微颗粒粉尘排放最有效的技术方案之一。

目前我国大部分投运的机组采用静电除尘器,由于当时设计标准低,设备的老化、燃煤不同于设计煤种且多变导致除尘效率下降,粉尘排放浓度已无法达到新排放标准的要求,因此,现役的大部分机组需要提效改造。

2 电袋复合除尘器

2.1 除尘机理

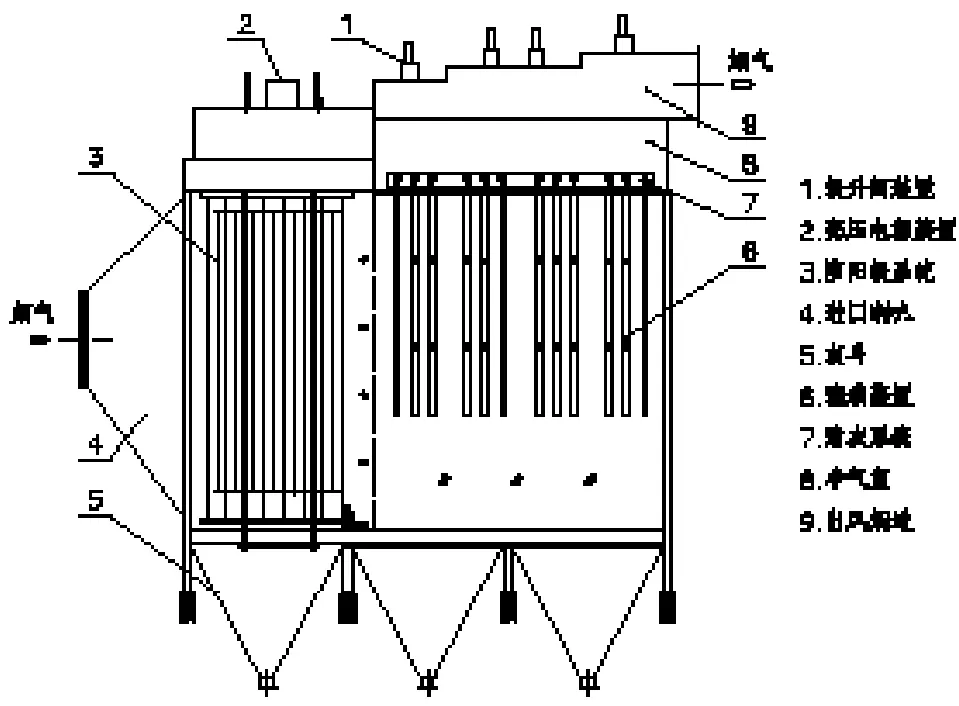

电袋复合除尘器是指在一个箱体安装电区和滤袋区的新一代高效除尘设备。它利用前级1个~2个电场的高效除尘性能先收集烟气中80%以上的大量烟尘,未被收集的少量烟尘通过电场荷电后,进入后级布袋除尘区,被滤袋拦截过滤捕集而达到净化烟气目的。同时,它通过电场的收尘以及荷电作用,改善了滤袋区的工作条件而提高设备的整体性能。电袋复合除尘器结构示意图见图1。

图1 电袋复合除尘器结构示意图

2.2 除尘技术及结构特点

1)除尘机理科学、先进

电袋复合除尘器充分吸收“荷电收尘”和“拦截过滤”机理的优点,电区收集80%以上的大部分粉尘和粗颗粒粉尘,大大降低了袋除尘区的浓度负荷和粉尘颗粒对滤袋的磨损。同时两者的结合产生了新的荷电粉尘过滤特性机理:异性电荷细颗粒电凝并形成大颗粒粉尘,提高细微颗粒捕集率;同极电荷相互排斥,迅速扩散,形成均匀分布的气溶胶悬浮状态,使到达滤袋表面的粉尘排列规则有序、蓬松,透气性好,粉尘层孔隙率高,剥落性好。荷电粉尘过滤特性使得袋区清灰容易,清灰周期长、阻力低。

2)除尘效率长期高效稳定

电袋复合除尘器的除尘效率不受煤种变化的影响,多个工程应用实践表明,除尘器出口粉尘排放浓度能够长期稳定地保持≤30mg/Nm3,甚至≤10mg/Nm3以下。

3)运行阻力低

前级电除尘区发挥了高效除尘与荷电作用,袋区粉尘浓度低,滤袋堆积粉尘厚度相对速度降低;荷电粉尘形成的“蓬松”堆积结构加大孔隙率提高透气性,降低滤袋阻力。因此,除尘器总体运行阻力大为降低,比常规布袋除尘器低600Pa以上。

4)滤袋使用寿命长

由于滤袋长期运行阻力低,单位面积承受拉伸力小,疲劳破损小;清灰频率低,延缓了滤袋受清灰气流冲刷引起交变应力破损;没有粗颗粉尘对滤袋的冲刷。因此,电袋复合除尘器的滤袋使用寿命更长。

5)结构紧凑,占地面积小

在同一箱体内紧凑安装了电区和滤袋区,有机结合两种除尘器的结构特点,在达到相同排放标准的前提下比电除尘器的占地面积更小。

6)节能效果显著

由于配套电源数量少,清灰周期长、压缩空气消耗量小、运行阻力低,使得电袋复合除尘器的综合能耗更优。

7)运行可靠、维护费用低

近百台成功应用工程表明,电袋复合除尘器运行稳定可靠,整体维护量少,可以大幅降低除尘器配件的更换频率。

2.3 发展应用

2003年,国内首台电袋复合除尘器成功应用于水泥窑尾除尘,2005国内首台燃煤锅炉50mW机组配套电袋复合除尘成功应用,开创了燃煤电厂应用先河。目前国内外已有超过450台套电袋复合除尘器,其中1000mW机组2台套,600mW机组超过40台套;投运机组超过250台套,最大运行机组为1000mW机组,运行项目各项性能指标均达到优良。电袋复合除尘器由于其优越的性能及性价比快速得到广泛应用,成为目前解决粉尘低排放问题的最有效的技术方案之一。电袋复合除尘器在燃煤锅炉的应用已远超过布袋除尘器。

国内曾有些人担心由于电袋复合除尘器的电场区会产生臭氧,当滤袋选用PPS滤袋时,臭氧会对滤料强度和寿命产生影响。我们曾会同福州大学对电场区产生臭氧的规律进行了系统研究,研究结果表明,在实验电除尘器和现场电袋复合除尘器内臭氧浓度都低于0.001mg/L,这种极低的臭氧浓度不会对PPS滤料产生影响。众多的投运项目以及发展趋势也可证明这一点。

3 电袋复合除尘器在技改工程中的技术方案及分析

目前我国燃煤电厂配套电除尘器一般为四电场结构,除尘器前后设有消防通道以及烟道支架,除尘器扩容的空间有限。采用电袋复合除尘器技术可实现在原除尘器基础上进行改造。根据现有烟气量、入口浓度等烟气工况,改造时一般保留前级一或二个电场,后级电场拆除改为滤袋区。具有整体结构流畅,工程改造量少,施工工期短,技术经济性好等优点。具体方案及分析如下。

3.1 主要技术性能指标

1)粉尘排放浓度:≤30mg/Nm3或≤20mg/Nm3;

2)本体阻力:≤1200Pa;

3)漏风率:≤2%;

4)滤袋使用寿命:4年或30000小时。

3.2 技术改造方案及结构特点

1)在原除尘器的基础上进行改造,不加长、加宽、加高原除尘器,不增加土建工作;

2)保留前级一或二个电场及高低压控制系统,作为电除尘区;拆除后级电场及高低压控制系统,其空间布置滤袋,作为为布袋除尘区;

3)对保留的前级电场进行检修,提高除尘效率;若原电场使用年限已久,故障率高,除尘效率极差,则可考滤更新;

4)保留原除尘器钢支架、壳体、灰斗、进口喇叭、部分楼梯平台以及相应的保温层;

5)改造出口喇叭,将电袋除尘器出口与出口烟道贯通联接;

6)由于新增袋区的重量小于拆除的原电除尘阴阳系统的重量,原除尘器基础不需要加强;

7)新增预涂灰装置,对滤袋使用进行有效保护;

8)根据需要可设内置式烟气旁路系统,实现异常运行工况时对滤袋的保护;

9)新增袋区PLC(或DSC)低压控制系统,设计进出口温度检测、除尘器差压检测、清灰系统压力检测、滤袋脉冲阀控制(定时、定时+定压)、袋区温度报警等控制功能。

3.3 关键技术及配套设备变化

1)充分掌握烟气温度、烟气成分等现有烟气工况,选择与之相适应的滤料材质,尤其要注意SOx、NOx、O2含量对PPS滤料的影响;

2)要充分分析、融合电区与袋区结构,作好气流分布均匀性,可采用计算机CFD数值模拟计算进行校核;

3)技术改造后除尘器的总阻力最多增加900Pa,需要对引风机的出力进行校核,如原引风机余量满足要求则无需改造;

4)袋区脉冲清灰需新增压缩空气用量;

5)各灰斗灰量发生变化,需对输灰系统进行校核。在原输灰系统正常的情况下,一般对输灰控制程序略调便可。

4 典型工程应用实例

目前电袋复合除尘器的运行项目已超过250台套,其中提效技改项目超过100台套,各运行项目性能指标优良。下面列举三个典型的除尘提效技改工程作简要介绍。

4.1 北京京能热电股份有限公司1#、3#炉200mW机组

1)技术改造方案

原电除尘器为双列双室五电场结构。改造方案为保留原电除尘器第一第二电场并进行必要的检修维护;拆除第三、四、五电场阴阳极系统及高低压设备,其空间内布置滤袋;袋区设置12个小分室,采用低压行脉冲清灰方式。

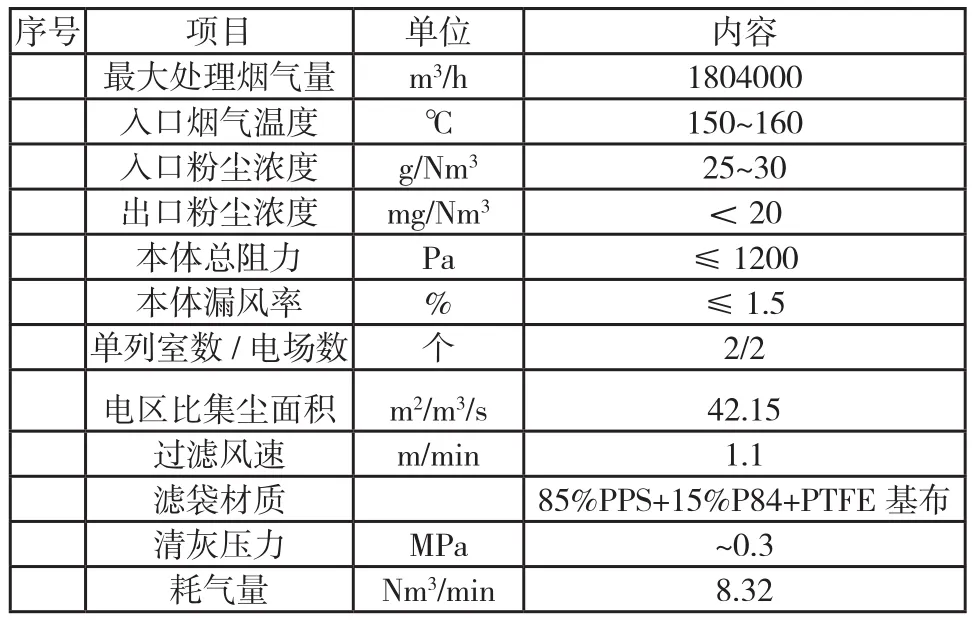

2)主要技术性能及结构参数(见表1)

表1 主要技术性能及结构参数

3)项目运行效果

两台机组分别于2008年4月和2008年6月技改完成后投入运行,运行阻力小于900Pa,清灰周期15个小时。经华北电力研究院测试,1#机组电袋复合除尘器出口粉尘浓度为10.5mg/Nm3,3#机组电袋复合除尘器出口排放浓度为7mg/Nm3,各项运行性能参数均优于设计要求。项目投运至今接近4年,滤袋保持零破损。

4.2 华电新乡发电有限公司2#炉660MW机组

1)技术改造方案

该项目原配套双列双室四电场结构的静电除尘器,于2007年8月投运,由于多种原因除尘器无法达标排放。提效技改采用电袋复合除尘技术,保留原电除尘器第一电场并进行全面检修维护;拆除第二、三、四电场阴阳极系统及高低压设备,其空间内布置滤袋;袋区设置12个小分室,采用低压行脉冲清灰方式,4英寸大口径淹没式脉冲阀。

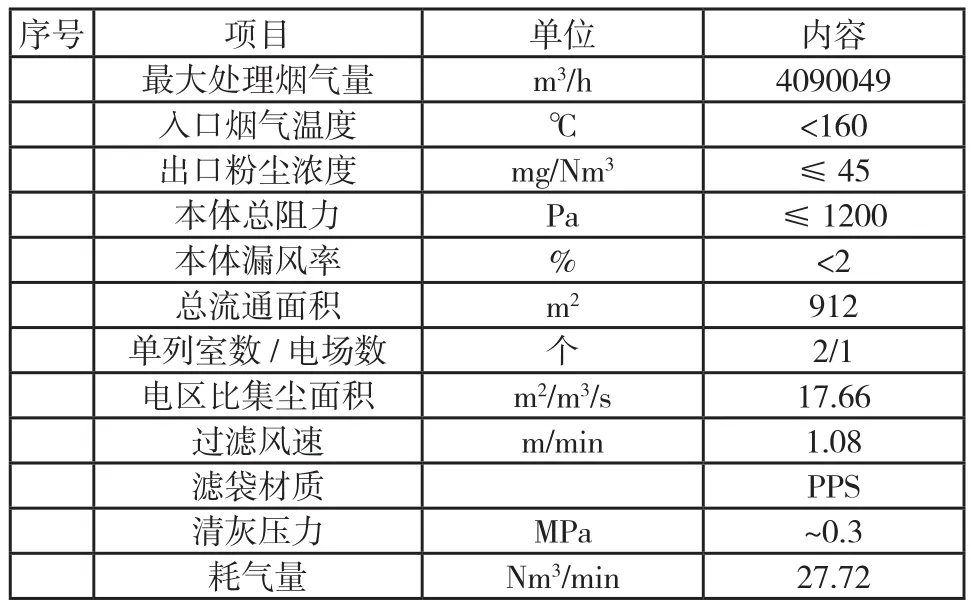

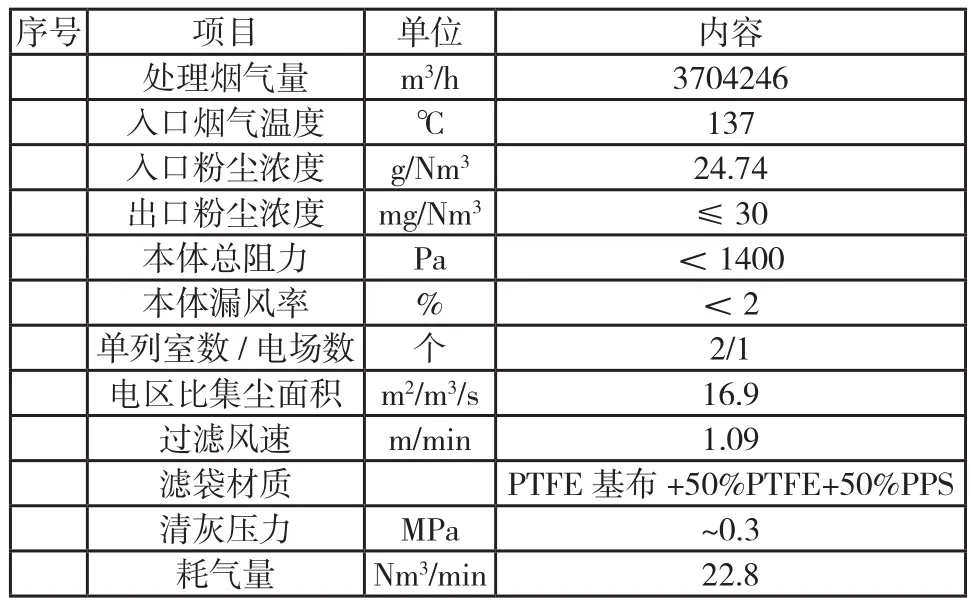

2)主要技术性能及结构参数(见表2)

表2 主要技术性能及结构参数

3)项目运行效果

该项目于2009年4月技改完成后投入运行,是我国国内第一台成功投运的600mW以上机组电袋复合式除尘器。电袋复合除尘器运行阻力小于850Pa,清灰周期5.5个小时。2010年7月经河南电力试验研究院测试,出口烟尘排放浓度为29.97mg/Nm3,各项运行性能参数优于设计值,除尘器运行情况优良。

4.3 安徽淮南平圩发电有限责任公司#1炉600MW机组

1)技术改造方案

原静电除尘器为四列双室五电场结构。由于原除尘器投运时间长,阴阳极等内部件损坏严重,本次改造拆除所有电场的阴阳极系统及高低压控制系统。第一电场布置全新的阴阳极系统,采用顶部电磁锤振打结构,前后分成两个独立小分区供电,提高电场的安全可靠性;第二电场预留,暂作为自由沉降区;第三至第五电场的空间布置滤袋,作为布袋除尘区,采用低压行脉冲清灰结构以及4英寸大口径淹没式脉冲阀;保留利用原电除尘器的进口喇叭、壳体、灰斗等;电袋复合除尘器共分为8个大独立通道。

2)主要技术性能及结构参数(见表3)

表3 主要技术性能及结构参数

3)项目运行效果

1#炉除尘器于2011年1月技改完成后投入运行,电袋复合除尘器运行阻力小于800Pa,清灰周期7个小时。经苏州热工研究院测试,出口烟尘浓度为19.42mg/Nm3,电袋复合除尘器各项性能指标优于设计值。

签于1#炉除尘器技改工程成功,性能优越,2#炉600mW机组除尘器采用相同的技术方案,于2011年12月提效技改完成投运。

5 结论

电袋复合除尘器是我国自主研发的新一代高效除尘器,其除尘效果不受煤种变化影响,保持长期高效稳定,运行阻力低,滤袋寿命长,结构紧凑占地小,运行维护简单;尤其在除尘器提效改工程中具有排放浓度低、提效显著、工程改造量小、施工工期短、技术经济性好等优势,可作为解决细微颗粒粉尘排放、满足严格的新粉尘排放标准(《火电厂大气污染物排放标准》(GB13223-2011))最有效的技术方案之一。

[1]中国环境科学研究院,国电环境保护研究所.GB13223-2011火电厂大气污染物排放标准[S].北京:中国标准出版社,2011.

[2]林宏.电-袋复合除尘器的开发与应用[J].水泥 CEMENT,2005(2):37-40.

[3]吴凡.电袋复合式除尘器原理及系统设计[D].武汉:武汉理工大学,2007.

[4]修海明,等.新标准对除尘器选择的影响及电袋复合除尘器优势分析.苏州,2011.

[5]黄智贤,等.电袋复合除尘器内臭氧产生和分解规律的研究.福州大学学报:自然科学版,2010(6).