向家坝推力轴承加工工艺研究

李兴平

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

向家坝水电站位于云南省水富县境内,是金沙江下游梯级电站的最后一级,以发电为主,兼有防洪、拦沙、灌溉和改善下游航运条件的综合效益的特大型水电工程。电站分为左右岸两部分,各布置4台单机容量为800 MW的混流式水轮发电机组,是目前世界上单机容量最大的水轮发电机。向家坝推力轴承采用锥形支撑结构,推力轴承负荷5 150 t。主要由推力头、镜板、推力轴承瓦和锥形支撑等零部件组成。

推力轴承是大型立式水轮机组的关键部件,推力瓦烧损或瓦温过高是立式电动机的常见故障,其中推力轴承制造质量是影响发电机组的可靠性和安全性的关键因素之一[1-2]。以下分别介绍各零部件的加工工艺。

1 推力头和镜板加工

向家坝推力头为铸钢件,同时也作为下导滑转子使用,推力头外圆表面粗糙度要求Ra0.8;镜板为锻钢件,厚度只有80 mm,自身刚度较差,单件加工时容易变形。推力头和镜板装配后镜板镜面平面度要求0.02 mm,表面粗糙度要求Ra0.4,上下面平行度要求0.02 mm。针对镜板厚度薄、易变形的特点,经过研究,决定采用先单件分别加工,有形位公差要求的表面留量,然后装配在一起整体加工的工艺方法[3]。为了便于加工过程中的起吊和翻身,制作了一套专用的起吊翻身工作;为保证镜板加工精度,制作了一套车胎,用于镜板加工时的装卡,由于镜板的自身刚度不足,装卡时必须要仔细控制装卡力的大小和方向。

为保证平面度、平行度,镜板单件加工前,先对立车的工作台进行调整,调整工作台端面跳动≤0.02 mm,并反复调整油压,保证各个瓦面油膜厚度均匀,受力相同。然后对横梁平行调整,保证横梁与工作台的平行度[3]。

1.1 推力头

首先在推力头上加工专用工具用螺孔,利用起吊工具,将推力头正放于立车上,车平面及内外圆到图纸要求。利用翻身工具,将推力头倒放在立车上,车推力头与镜板的把合面到图纸要求。数控打点加工各把合孔到图纸要求。保证图纸中的各形位公差。

1.2 镜板

镜板加工前先进行硬度测试,根据镜板锻件上下平面的硬度值来选择镜面。镜面选择后数控加工镜板与推力头的把合孔。将镜板与车胎把合在一起,车磨镜板与推力头把合面到图纸要求。利用翻身工具将镜板翻个,加工镜面到图纸要求。由于镜板面积大且薄,精加工时,如果还放在车胎上,车磨镜板时镜板本身会随着车胎的平面形状而变,不能达到加工要求。因此镜板精加工时采用垫筒进行支撑,经过认真核算和反复试验,利用24个垫筒分三环放置保证加工质量[4]。

1.3 推力头与镜板组合加工

推力头和镜板单件加工完成后按图纸要求装配,装配时严格控制把合螺栓的把紧力矩,保证把紧力矩均匀,推力头与镜板把合面无间隙。

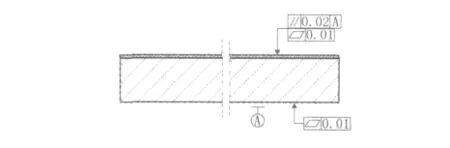

先将推力头和镜板正放在立车上,车推力头与转子支架把合面到图纸要求。利用翻身工具将推力头和镜板翻为相反方向,按推力头已加工面找正中心,车磨推力头外圆与下导瓦配合面到图纸要求;精加工镜面到图纸要求,如图1所示。

图1 镜板与推力头装配

2 推力轴承瓦加工

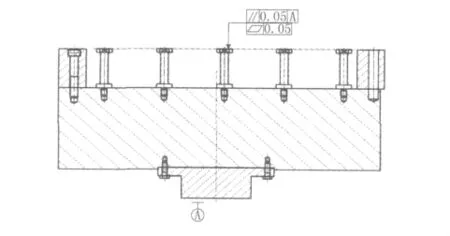

向家坝推力轴承为多支柱式推力轴承,与三峡推力轴承结构类似。具体结构主要包括托盘、托瓦、支撑螺柱、环板、支撑、推力瓦,每块扇形托瓦上装有34个不同直径的支撑螺柱,支撑推力瓦,共同支撑、均衡机组转动部件的重量及水推力和各种不平衡力。该结构为ALSTOM专利技术,各部件形位公差及表面粗糙度要求高,装配后尺寸公差及形位公差要求高,难度大[5]。推力轴承瓦结构如图2所示。

推力瓦装配后要求托盘面与支撑螺柱面平行度0.05 mm,不论是单件要求还是整体加工要求都很严格。通过研究,对每个零件制定相应的工艺方案,具体加工过程如下。

图2 推力轴承瓦装配

2.1 托盘

单件加工时先车外圆,然后车磨A面,平面度合格后,在厚度方向留有余量的前提下磨削平行度至0.05 mm,底面在组合后磨削至图纸要求,以保证总体的厚度要求,如图3所示。

图3 托盘加工

2.2 托瓦

托瓦加工的难点主要有2处。其一是托瓦上下两平面的平面度要求0.05 mm,相对于托盘把合面的平行度0.05 mm,加工时容易产生“凸心”现象;其二是34个支撑螺柱把合孔及内外环板销孔的位置度≤0.2 mm,孔的位置精度直接影响机组运行时瓦的受力均匀性。

首先托瓦下料粗车后退火,消除应力。然后将托瓦点焊到车胎,加工上下平面及内外圆。刨托瓦两侧边至图纸要求,利用三轴数控铣床编程加工全部孔。最后磨削上下平面,保证形位公差。A基准面作为后续加工的找正面,如图4所示。

2.3 推力瓦

图4 托瓦加工

瓦面及瓦背要求平面度均为0.01 mm,平行度要求0.02 mm,要求极为严格。合金面上有弧型油室,面积大,加工要求高。先立车粗加工,为保证平行度及表面粗糙度,合金表面加工前,首先对铁面磨削加工,然后以此面为基准,且盘铣刀在加工中心加工合金面,最后进行刮研,获得了理想的表面粗糙度和平面度,满足图样要求;表面粗糙度0.2~0.3 μm,高于图样Ra0.8的要求。合金面上弧型油室采用球刀一次加工成型。如图5所示。

图5 推力瓦加工

2.4 支撑螺柱

支撑螺柱为细长杆,中间带有空刀段,单面车螺纹结构。每块托瓦上的34个支撑螺柱分4种类型,支撑螺柱材质及尺寸直接影响推力轴承的均衡性,最终影响到机组运行。由于支撑螺柱本身具有一定弹性,而且直径不同,弹性也不一样。为保证装配后的尺寸,支撑螺柱单件加工时先加工空刀段,待应力消除后再加工螺纹及端部铣方。

2.5 推力瓦装配加工

每块托瓦装上34个直径不等的支撑螺柱后,要保证其上表面平面度不大于0.01 mm,平行度不大于0.05 mm,粗糙度不大于1.6 μm。组装后磨削支撑螺柱平面,以保证上下面的平行度要求。因支撑螺柱断面面积小,磨削过程中易发颤,且以托盘底面为基准找正时不稳固。因此加工时暂不把合托盘,以托瓦非加工面落于磨床台面,磨削支撑螺柱面,为防止颤动,加工时采用高精度磨床反复翻身磨削,以消除因应力释放产生的变形。支撑螺柱面磨削合格后把合托盘,再磨削托盘背面,如图6所示。

2.6 组合推力瓦装配

图6 推力瓦装配图

装配推力瓦各零部件,各连接面不允许存在间隙,合格后在三坐标测量机上检测推力瓦面及托盘面的形位公差,对于超差的推力瓦需重新磨削,直至符合图纸要求。

3 锥形支撑加工

锥形支撑装配主要包括锥形支撑、支柱、测量杆等零部件。为保证推力轴承安装后的受力,锥形支撑的螺纹与底平面有垂直度要求,支柱与下机架的配合段与螺纹有同轴度要求,在加工时保证有形位公差的面在一个工位下加工。具体加工如下。

3.1 锥形支撑

在卧车上粗车全部,然后进行UT探伤。精车内孔,在同一工位下精车锥形支撑的底平面与螺纹,保证二者的垂直度满足图纸要求,如图7所示。

图7 锥形支撑加工

3.2 支柱

如图8所示,在卧车上粗车外圆及端面,然后进行UT探伤。精车全部,在同一工位下加工与下机架的配合段和螺纹,保证二者的同轴度满足图纸要求。

图8 支柱加工

为保证锥形支撑和支柱在工地装配可以灵活调节,厂内单件生产完成后进行预装配,保证配合螺纹可以灵活转动,合格后打对应标记。

4 结束语

通过对向家坝推力轴承结构的仔细分析,针对每个零部件的结构制定了完善的加工工艺,保证了推力轴承各零部件的加工精度,为工地安装及机组的运行奠定坚实的基础。

[1] 黄海田,刘 军.泗阳二机组推力瓦温过高的原因及处理方法 [J].大电机技术,1997,27(3):17-21.

[2] 仇宝云.大型立式泵机组制造、安装质量对电机推力轴承运行的影响[J].大电机技术,1999,29(5):4-8.

[3] 王新洪.三峡机组发电机推力轴承精密部件制造工艺[J].通用机械,2007,6(10):77-79.

[4] 李 强.超薄镜板推力头组合加工工艺研究[J].科协论坛,2007,12(4) 下:223.

[5] 张延宾,王晓鹏.三峡发电机推力轴承支撑部件加工工艺的研究 [J].电站系统工程,2008,24(3):58-64.

[6] 于庆魁.精密机械制造工艺学[M].北京:兵器工业出版社,1991.