涂装生产线前处理自动加药装置研制

广东工业大学自动化学院 李幸泽 邓诒宵 许锦标 曾珞亚 李学聪

引言

所谓涂装即指对金属和非金属表面覆盖保护层或装饰层。随着我国家电行业、日用五金、钢制家具,铝材构件、电器产品、汽车工业等领域的蓬勃发展,我国涂装技术开始飞速的发展。按照珠三角科学发展观要求,加快产业转移和技术升级,传统的劳动密集型要向技术密集型,集约型方向发展,这对我国工业生产技术升级是一个机遇同时也是挑战。

1.现状需求

涂装工艺包括前处理和涂装两大部分。表面处理的质量直接影响涂层对被涂工件基材的附着力及材料的耐腐蚀性能。因此,要获得高质量的产品,必须严格涂装前的表面处理作业。通过前处理,是工件达到下列要求:①无油污及水分;②无锈迹及氧化物;③无酸、碱等残留物;④工件表面达到一定的粗糙度。

广东美的集团微波炉生产线的喷粉线是对微波炉机身进行涂装的生产过程,因此,对喷粉线前处理工艺的严格控制直接关系到产品的质量和合格率。美的微波炉粉体线的生产过程由上挂、热水洗、预脱脂、主脱脂、水洗1、水洗2、陶化、水洗3、水洗4、纯水洗、烘干、喷粉、固化、下挂十四道工序组成。其中,脱脂和陶化工序是前处理工艺的关键环节。脱脂和陶化工序的生产质量控制是通过控制工艺溶剂的合理浓度、温度、喷淋压力来实现的,目前的现状是,温度和喷淋压力都已实现了自动检测与控制,而最为关键的工艺溶剂的浓度还是人工的手动方式(人工定时检验和添加溶剂),其结果是工艺溶剂的浓度波动大,前处理质量控制粗放,劳动强度高,已经不能适应美的集团的信息化生产的需求。为此,提出研发“涂装生产线前处理自动补药装置”。

2.技术方案

2.1 测量实验

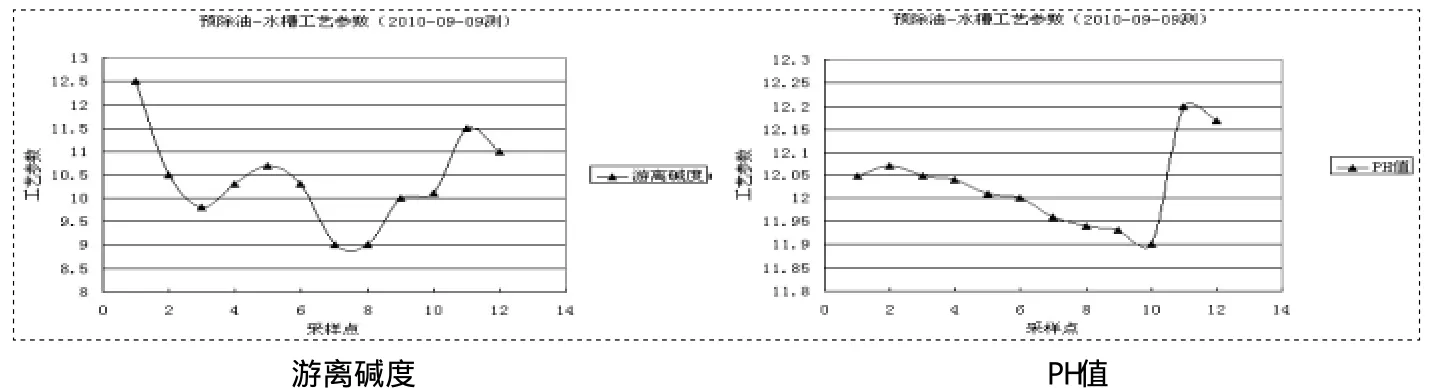

图1 脱脂工序样液测量曲线

图2 陶化工序样液测量曲线

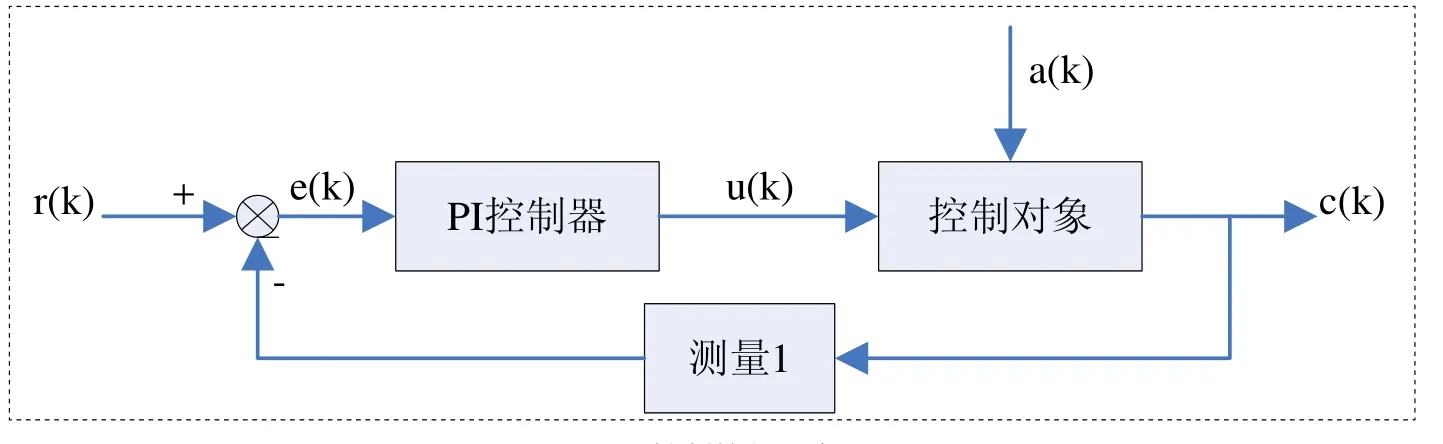

图3 PI控制简化示意图

前处理需要加药的两个工序是预脱脂和陶化,其有效成分游离碱度和陶化点数都不是标准可自动测量的化学参数,而是药剂厂商自定义的关于溶液有效成分含量的单位。所以要实现前处理自动补药功能,第一个环节就是找到与上述参数有相关性的标准可测量电化学参数,并可以作为间接反映溶液有效成分含量的参数。

实验方法采用定时采集脱脂和陶化水槽样液,采集周期至少含盖两次加药周期。脱脂工序平均加药周期为3小时/次,陶化工序平均加药周期为1.5小时/次,由此确定脱脂采样间隔为20min/次,陶化采样间隔为10min/次。将采集的样液按时间顺序分类做好标签,做完采样工作后,带回实验室使用电化学测量仪器做PH值,电导率,氟离子浓度测量实验,脱脂和陶化样液按工厂传统滴定法测出游离碱度和陶化点数参数,测量完数据后按时间坐标绘制曲线并做比较分析,找出具有相关性的参数。

按照上述实验方法测出两组实验数据如图1、2所示,脱脂工序游离碱度参数与可在线测量PH参数存在相关性,在第11个数据点水槽有加药,两个曲线都突变。陶化工序陶化点参数和氟离子参数具有很好的拟合性。在测量实验不排除有误差的存在,特别是滴定法测出数据存在手动误差,以及电化学测量仪器的使用需要严格的测试环境、步骤和仪器校准等,都会影响到测量数据的准确性。

2.2 控制方法

2.2.1 开环控制

根据历史经验得到每天消耗药液容量平均值Q(L),以及直流电机流量P(L/min),换算出每天加药时间经验值。控制系统采用脉宽控制,平均到每小时需要补液的时间,这样可以按照经验数据实现每天药液的自动添加。理想控制模型如下公式所示。

y(t)为水槽药液实时浓度值,B为0时刻水槽药液浓度值,Kt为生产线消耗药液浓度值,为时间的单调函数。系统控制要求y(t) > B,因此加入脉宽控制,以补偿生产线消耗的水槽药液。如下公式所示。

要满足y(t)>B,需要R>=K。由此需要经验数据推算出K值,R为蠕动泵流量,可以通过脉宽控制调整。

图4 补液装置硬件方案

图5 装置前端技术方案

图6 PLC控制软件流程图

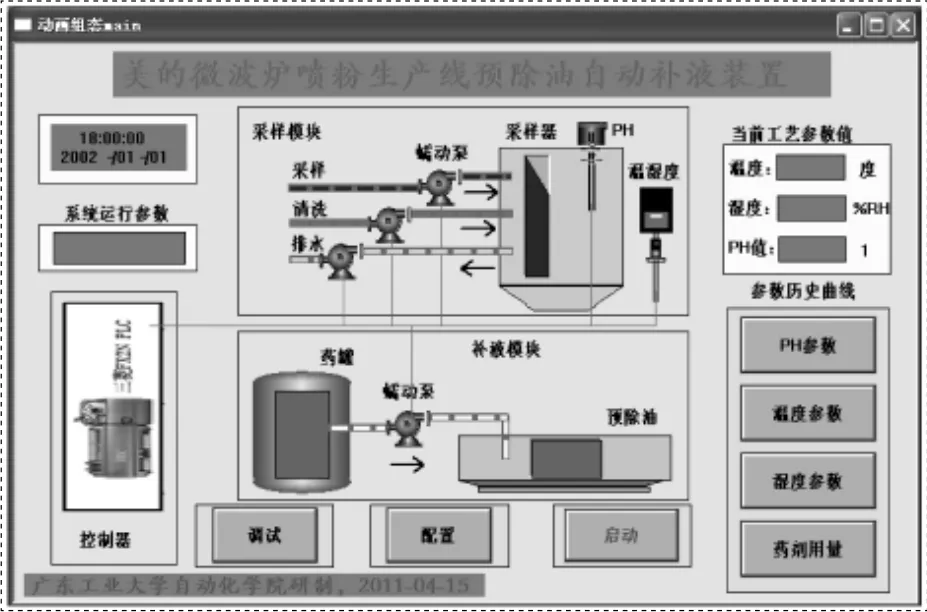

图7 触摸屏监控主界面

2.2.2 闭环控制

前面介绍的控制方案不带反馈环节,因此也不具备修正功能。闭环控制加入了检测单元,根据测量值与设定值偏差量作为控制输入,实现具有修正功能的反馈控制。控制模型如图3所示。u为控制加药泵加药时长的脉宽比。e为水槽有效成分浓度期望值与测量值偏差。a为生产线工件对水槽有效成分消耗。数字PI控制器算法如下。

2.3 硬件方案

补液装置硬件方案如图4所示。考虑到工业现场对装置稳定性可靠性高要求,选用三菱FX2N作为控制器,实现整个检测和控制任务的调度和管理。蠕动泵是装置的主要执行器件,共有四路,分别对应采样,清洗,排水和补液四个功能,通过控制器合理控制逻辑,完成从水槽提取样液,对电极清洗保养,以及向水槽添加药剂溶液等控制任务。继电器结合控制器对蠕动泵电源换向实现正反转功能。

控制器前端技术方案如图5所示。选用昆仑MCGS触摸面板作现场操作界面,实现对控制器参数设置以及装置运转状况查看和历史数据查询功能。触摸屏面板与生产线信息服务器通过TCP/IP互联,实现生产现场工艺参数备份和远程查看等功能。

3.软件实现

3.1 现场PLC程序

装置软件设计分为两个部分,一个是现场控制器即可编程控制器PLC的程序设计,具备脱机运行功能,一个是面板人机交互界面程序设计,要求具备操作简单,一目了然等特点。

PLC控制器软件流程如图6所示。装置默认为启动运行状态,可选两种控制方式,即开环控制和反馈控制。开环控制取消了反馈环节,通过对生产线长时间运行统计得出经验控制数据,定时补充水槽药剂容量。反馈控制按水槽溶剂期望值与当前测量值的偏差,使用PI控制算法计算每个检测周期加药时间占空比,达到对水槽溶剂浓度有效控制。软件开发环境在windows系统下GX Developer 8.0编程软件,用梯形图编程语言编写程序,通过自带编程线下载程序代码,也可以上载PLC内部数据寄存器历史数据到PC端。

3.2 操作界面程序

MCGS触摸屏作为装置现场人机交互界面,需要编写组态程序。MCGS系统包括组态环境和运行环境两个部分。用户的所有组态配置过程都在组态环境中进行,它帮助用户设计和构造自己的应用系统。运行环境是一个独立的运行系统,它按照组态结果数据库中用户指定的方式进行各种处理,完成用户组态设计的目标和功能。图7给出了主监控界面图。

本设计经过系统分析、搭建框架、制作动画显示画面、编写控制流程程序、连接设备驱动程序等工作实现了对系统的监控软件设计。本软件包括主监控界面、参数设定界面、历史数据查询界面、系统调试界面和系统配置界面。

4.问题思考

4.1 电极使用与维护

电化学传感器应用在实验室环境比较多,且使用条件严谨,不能长期浸泡在待测溶液中,否则会影响电极使用寿命;每次测量完成需要及时清洗电极至标准状态,否则会影响下次测量数据的有效性;单次测量需要一个反应时间,待测量数据稳定,没有大幅度跳变才算一次测量结束,大概2到3分钟。本装置是应用在工业现场环境,所以为了做到自动采集,需要给电极使用模拟一个合适的测量环境,以便在得到有效测量数据同时延长电极寿命。

电极长时间使用于油脂类溶液环境,而得不到有效清洗会在电极表面形成一层污垢,,这对电极测量准确性带来很大影响。因此每隔两到三个月对电极做一次检查,用标准清洗液对电极做有效清洗是十分必要的。

4.2 数据备份

在PLC数据寄存器区开辟一块区域作装置关键数据备份。装置测量周期可以手动设置,单次有效测量后做一次数据备份处理。采样循环覆盖存储方法,当数据存储地址超过设定存储区域范围,地址自动恢复到设定区域低地址,覆盖存储历史测量数据,以便在应急情况能拿到第一手数据。按最大余量统计,测量周期为半小时一次,可以存储最近10天的数据,测量周期越长,存储数据时间范围越大。

5.总结

涂装生产线前处理自动补药装置在制造业生产线上应用前景广阔,对生产线技术升级改造作用显著。该装置稳定有效运行,提高了生产线生产效率,并从客观上很好的控制产品质量的稳定性。该装置含有消耗溶剂原料统计功能,为生产物料管理提供可靠数据,提高了生产自动化水平,加快工厂现代化脚步。

[1]王智丽,韩永辉,等.海水营养盐自动分析系统的研究[J].现代仪器,2004,10(2):32-34.

[2]刘相权,负超,等.药房自动化装置的设计与应用[J].机械设计,2009,26(7):65-67.

[3]邹伟,杨平,徐德.基于MCGS组态软件的上位机控制系统设计[J].制造业自动化,2008,30(12):103-108.

[4]MCGS用户指南[M].北京:北京昆仑通态自动化软件科技有限公司,2006.

[5]FX2N系列可编程控制器使用手册[Z].日本三菱公司.