一种复合开关控制的智能低压电力电容器设计

宋舜波,马 琪,高 军

(1.杭州电子科技大学微电子CAD研究所,浙江杭州310018;2.杭州国家集成电路设计产业化基地有限公司,浙江杭州310053)

0 引言

近年来城乡电网中使用感性负荷越来越多,无功补偿技术在各个低压配电网的公用配变中越来越得到广泛应用。但无功补偿设备在接触器投入和切除电容时存在涌流大,电容使用寿命短;电容器保护功能少,使用寿命降低;接触器触点易烧结等缺点[1]。因此,研制模块化、智能化、保护功能齐全的无功补偿设备,对于城乡电网建设和改造具有重要意义。本文根据晶闸管投切电容器(Thyristor Switched Capacitor,TSC)技术的自动补偿原理,设计了一种复合开关控制投切的智能低压电力电容器,实现电容器快速投入和切除。

1 工作原理

TSC的电路原理如图1所示,选取投入电容器时刻总的原则是,投入电容时刻(晶闸管导通时刻)必须是电源电压es与电容器当前端电压(预先已充电电压)Uc相等的时刻。因为根据电容器的特性,若投入电容器时刻的电源电压与电容器当前端电压不等,加在电容上的电压就会发生阶跃变化,这将产生一冲击电流,很可能会破坏晶闸管或给电源带来高频震荡等不利影响[2]。而TSC切除电容器时,由于切除过程中开关接点会产生电弧重燃现象,从而导致电容器过电压,但在电流过零时刻切除电容器,可以实现开关接点无电弧分断。而根据晶闸管的特性,只有在电流过零时才能关断。因此晶闸管控制的电容器一定是在电流过零的情况下切除[3]。

图1 TSC电路原理图

2 硬件设计

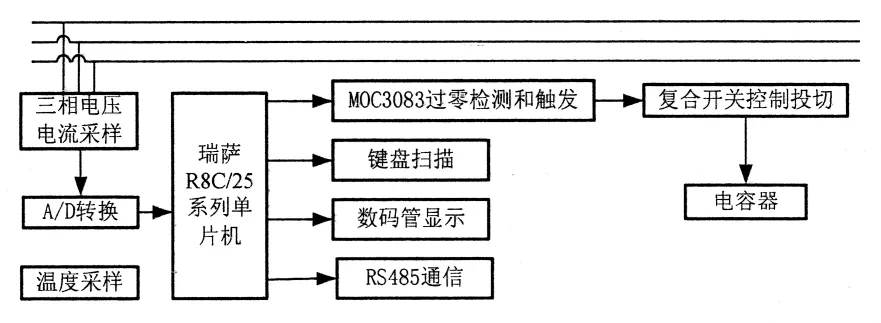

该智能低压电力电容器由瑞萨R8C/25系列16位单片机控制,硬件部分主要包括电流电压采集、温度采集、过零检测、复合开关投切、数码管显示、RS485通信等电路模块。

智能低压电力电容器硬件结构图如图2所示。先对三相电压电流进行采样然后通过A/D转换得到电压电流的瞬时值,单片机经过FFT运算得到三相电路的电压有效值、电流有效值、功率因数、有功功率、无功功率和电网频率,根据计算结果给出投切电容器指示。MOC3083对电压进行过零检测,在电压峰值时刻(过零时刻)触发晶闸管,通过复合开关控制投切电容器。数码管可显示电容器容量、变比、电压电流值、功率因数、电网频率等参数。通过RS485通信可实现对多台智能低压电力电容器的控制。

图2 智能电容器硬件结构图

电压电流采样电路的输入包括3路电压信号和3路电流信号,交流的电压电流先经过互感器对模拟信号缩小,然后经过偏置电路抬高基础电压(由于单片机自带的AD采样口只能为正值),再经过LM224放大电路进入单片机的10位A/D口。

由于智能低压电力电容器对于是否需要投切电容器的判断是由单片机软件实现,所以其硬件设计的关键是过零检测和复合开关控制投切,主要由光电双向可控硅驱动器MOC3083、晶闸管以及磁保持继电器组成,原理如图3所示。

图3 过零检测和复合开关控制投切的电路原理图

晶闸管的触发采用MOC3083。MOC3083的输入和输出采用光电隔离,内部拥有过零检测电路,可检测到输入电压与电容器端电压相等的所谓过零时刻,此时输入电压达到峰值[4]。

当单片机软件判断需要投入电容器时,首先单片机给MOC3083发送触发信号;MOC3083检测到过零时刻即输入电压达到峰值时,MOC3083的4脚或者6脚发出触发脉冲,使晶闸管导通投入电容器,达到无涌流投入电容器的目的,同时通过光耦器件将晶闸管导通信号传给单片机;然后单片机在100ms内发出指令闭合磁保持继电器(一种无功耗开关器件),将晶闸管电路短路,由闭合的磁保持继电器接替承载电容器正常工作电流;此后单片机再向MOC3083撤出晶闸管触发信号。由于磁保持继电器闭合后接触电阻远小于晶闸管电路导通时候的电阻,达到节能和延长晶闸管使用寿命的目的。

当单片机软件判断需要切除电容器时,首先单片机给MOC3083发送触发信号,使晶闸管导通;然后单片机发出指令断开磁保持继电器,此时由晶闸管暂时承载电容器正常工作电流;最后单片机向MOC3083撤出触发信号,晶闸管在电流过零时分闸,将电容器切除以达到无过电压的目的。

通过以上将晶闸管和磁保持继电器并接形成的复合开关,既实现电压过零导通和电流过零切除,使得导通和断开的瞬间具有可控硅开关的优点,而且在正常接通期间又具有接触器无功耗开关的优点。

3 软件设计

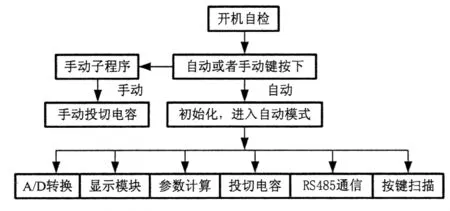

该智能电容器采用模块化结构的程序设计,其中包括的模块主要有数码管显示、电压电流A/D转换、键盘扫描、参数计算、投切电容、485通信等等。整体流程图如图4所示。

开机之后对电容手动投切和自动投切进行选择:当手动投切时,则进入手动投切子程序,通过按键控制对电容进行投入和切除;当选择自动投切,则进入各个模块,根据功率因数大小对电容进行自动快速投切,并将电压控制在合理范围内,当出现故障时电容自动切除。下面主要介绍通过A/D转换后的电压电流有效值和功率因数计算的软件实现方法。

图4 软件实现流程图

3.1 电压电流有效值的计算

从电压电流瞬时值计算得到有效值,使用最大值法容易受直流分量以及高次谐波的影响;平方根法受高次谐波的影响较小,但易受直流分量的影响;而FFT法基本不受直流分量和高次谐波的影响,考虑到电力系统中直流分量以及高次谐波比较普遍,是TSC保护的重点,因此设计中选用FFT法。

设计中采用采样率为3 200Hz,即在20ms内采完64个点。由于每采一个点的时间间隔为312.5μs,为了提高计算效率,设计中将采样值与cos值和sin值的计算放在AD采样的中断中进行,并且从第一点计算开始进行累加。当64个点采集完成之后,电压电流的实部和虚部也已经完成计算,在主函数的while循环中可以立即进行实部和虚部的平方开根号运算。这样的好处是计算和AD采样可以同时进行,大大提高了效率。

由于要采集3路电压和3路电流总共6路AD,而且每次AD转换的时间间隔只有312.5μs,所以设计中需要对代码进行优化,提高采样点和cos值以及sin值相乘的效率:

(1)由于单片机运算cos值和sin值的速度太慢,耗费了太长的时间,因此设计中将前16个点(后48个点的cos值和sin值可以从前16个点的数组中得到)的cos值和sin值放到数组中,用查表的方式计算;

(2)由于单片机的定点运算比浮点运算快很多,因此设计中将cos值和sin值放大1 000倍,将其定义成unsigned int型;

(3)为了减少c语言的乘法运算所消耗时间,设计中将其改写成汇编的形式,每计算一个点能节省十几微秒的时间。

经过以上代码优化后,6组采样点每次计算实部和虚部所消耗的时间在120μs左右,符合要求。

3.2 功率因数的计算

对于功率因数的计算,采用的方法是计时从电压或电流首次经过过零点开始到下一次经过过零点的时间差,通过转换得到角度值,即为功率因数角。所以求过零时间点是关键所在。

以电压为例,由于电压有正向过零和负向过零,而采样得到的点往往波动比较大,所以只采样前后两个点进行比较是远远不够的。因此在设计中,一共采样4个点,每采一个点与前一个数依次进行比较,当有两次或者多于两次的数值差大于零时,认为电压为正向,否则为负向;同时为了提高过零点的准确性,先求出两个过零点,当两个点的数值都在某一范围内时,证明交流信号确实过零。如此可比较准确地求出过零时间点,防止采样点波动导致的误差。求得功率因数角后,通过公式P=(UA×IA+UB×IB+UC×IC)×cosφ可以计算得到有功功率,通过公式Q=(UA×IA+UB×IB+UC×IC)×sinφ得到无功功率[5]。

4 现场测试结果

某地380V低压电网,检测得到功率因数为0.6,负荷电流约为430A,准备投入15组三相△连接电容器,单组容量为15kW。投入后运行良好,功率因数迅速得到提高,负荷电流降低。具体数值如表1所示,Nc为投入电容组数,I为负荷电流,cosα为功率因数。

表1 投入电容后电网的参数

5 结束语

本文设计了一种复合开关控制的智能低压电力电容器,在硬件上采用无涌流无功耗的复合开关控制投切方式,提高电容使用寿命;在软件上通过算法选择和代码优化,使得单片机能够高效计算电网的电压电流、功率因数等各种参数,准确做出是否投切电容器的判断。该智能低压电力电容器能够快速准确投切电容器,实现对低压配电网的大容量无功快速补偿。

[1] Ramasamy Natarajan.徐政译.电力电容器[M].北京:机械工业出版社,2007:1-2.

[2] 王兆安,杨君,刘进军,等.谐波抑制和无功功率补偿[M].北京:机械工业出版社,2005:191-193.

[3] 周志敏,周纪海.无功补偿电容器配置·运行·维护[M].北京:电子工业出版社,2009:10-11.

[4] 孙福泉,张喜军.基于MOC3083的误触发原理分析及改进方法[J].电力电子技术,2009,43(1):52-54.

[5] 陆安定.功率因数与无功补偿[M].上海:上海科学普及出版社,2004:4-10.