发动机气缸套磨损状态的预测*

李正守,郭立新

(东北大学机械工程与自动化学院,沈阳 110004)

前言

气缸套是内燃机中的重要零件。内燃机高速运转时,气缸套和活塞环是在高温、高压、交变载荷和腐蚀的环境下工作的一对摩擦副。长期工作在复杂多变的环境会造成气缸套磨损变形,寿命缩短。延长气缸套的使用寿命,也就是延长内燃机的使用寿命。探讨气缸套的磨损规律必须与活塞环联系在一起[1]。

长期以来,在气缸套定性研究方面做得较多,而定量研究较少,这是因为气缸套的磨损是个非常缓慢而细微的过程,计算与测量都比较困难。随着研究的逐步深入,对气缸套磨损进行必要的精确计算和精密测量变得日益重要[2]。

理论分析与试验研究[3-5]表明,活塞环与气缸套在工作中处于交变的混合润滑状态,即在一个工作循环内,摩擦副有规律地处于边界—混合—流体润滑状态之间变化,其油膜厚度在10~15μm之间变化[6]。

在现代内燃机活塞-活塞环-气缸套组的设计研究与开发中,活塞环-气缸套摩擦副组件工作过程的数值模拟已成为一种必不可少的研究手段。它既能在设计开发之前对系统的性能进行预测,又能为改进现有内燃机的综合性能提供优化方案[7-9]。本文中以直径128mm的某活塞为例,利用AVL_EXCITE模拟分析软件,模拟了活塞-活塞环-气缸套运动副组件的运动特性和活塞环-气缸套摩擦副组件之间接触力的变化特性,并根据这些模拟结果分析预测了气缸套表面的磨损状态。

1 活塞环动力学模型

活塞环动力特性对内燃机运行状态包括气体泄漏、机油消耗和活塞环组件的摩擦损失有显著影响。活塞环动力学模型考虑了惯性、摩擦力与力矩和从燃烧室通过活塞环内部空间进入曲轴箱气体的流量,以及活塞2阶运动对活塞环动力学特性的影响[9]。

1.1 假设条件

活塞环动力学模型的假设条件为[9]:(1)活塞在次推力面与主推力面间运动;(2)忽略活塞环的径向惯性力;(3)仅计算活塞环是否离开气缸套表面;(4)活塞环侧面与活塞环槽之间的径向摩擦力依据Stribeck摩擦函数计算;(5)轴向阻尼力依据雷诺方程结合粗糙表面的接触来计算;(6)气体流动和压力根据燃烧室与节流系统内的准静态方法计算,流动过程为等温;(7)节流点上的最大流速不超过音速;(8)沿侧面的压降梯度与其间隙有关,间隙越小,负压降梯度越高。

1.2 动力学方程

(1)活塞环的轴向运动

活塞环上的受力如图1所示。

活塞环与活塞环槽间的接触力为

当 Fcontact,ax>0时,活塞环与活塞一起运动,有xring=xpiston。

当Fcontact,ax≤0时,活塞环离开活塞环槽侧面,活塞环的轴向运动满足如下动态力平衡条件:

式中:Fmass,ax为质量力;mR、分别为活塞环的质量和加速度;Ffric,ax为气缸套与活塞环面间的摩擦力;Fgas,ax为气体压力 pabove和 pbelow的合力;Fhydr,ax为活塞环槽内油膜引起的阻尼力;Fbend为活塞环主推力与次推力面之间的弯曲互相作用所引起的轴向力。

(2)活塞环的径向运动

气缸套与活塞环表面间的接触力为

式中:Ftension为活塞环的弹性力;Fgas,rad为气体压力ppehind的合力;Ffric,rad为活塞环与活塞环槽间的摩擦力;Fhydr,rad为气缸套与活塞环表面间隙中的油膜流体动压力(包括径向阻尼力)。

当 Fcontact,rad≤0时,活塞环离开气缸套。

(3)活塞环的扭转运动

绕横截面中心(图1的点M)的转矩为

式中:Melastic为活塞环的反作用扭转力矩;Mpre-twist为预扭角所引起的弹性力矩;Fi为图1中各集中力;hi为M点到力Fi的垂直距离;ξ为扭角。

1.3 活塞环表面流体动压及粗糙面接触模型

活塞环与气缸套表面间隙中黏性油膜压力的雷诺方程采用粗糙表面的流体动力润滑理论[9],对不可压缩的流体有

在混合润滑条件下为分析两个粗糙表面的相互作用关系可采用Greenwood和Tripp的模型[9]。接触点处的压力为

式中:σs为复合高度标准差;β为粗糙顶点半径;η为每一个表面上面密度峰值;hs为接触表面间的名义间隙。粗糙表面的弹性特性由材料的复合弹性模量给定,可以表示为

式中:ν1和ν2为两个接触表面的泊松比。

2 模拟分析

2.1 气缸套 活塞组的参数说明

活塞-气缸套组件的结构参数为:气缸套直径128mm,气缸套的高度256.1mm,从活塞顶面到第1道气环的距离为20.45mm,从活塞顶面到第2道气环的距离为34.2mm。

研究表明[10-11],气缸工作时活塞环压向气缸套的正压力远超过活塞环本身的弹力,特别是第1道活塞环处压力最大,使环与气缸套间的摩擦力增大。正常情况下,气缸套最大磨损部位位于活塞处于上止点时的第1道气环附近。此时活塞对缸壁压力最大,温度高,金属抗磨性降低,磨料积存较多。气缸中部由于润滑条件较好,因而磨损均匀而较小。下止点位置处,运动速度逐渐为零,由于速度低油膜不易形成,因而磨损略大于中部。

2.2 活塞环与气缸套间的压力分析

为了模拟气缸套表面的磨损状态,分析了活塞环对气缸套作用力及其变化情况。模拟中作用力的正负方向见图2。图3为作用在第1道活塞环的后面和工作表面上气体的径向力。图4为活塞环弹性力引起的第1道活塞环对气缸套的作用力和活塞环-活塞环槽之间的摩擦力。上述4个力的合力就是活塞环对气缸套的作用力,它的大小和变化情况如图5所示。

另外,为了得到在气缸套表面上接触力的作用位置,模拟了活塞环在活塞环槽里的相对位置,如图6所示,图中相对位置0表示活塞环贴靠在环槽底面,100%表示活塞环贴靠在环槽顶面。活塞环与气缸套之间存在油膜,但是该油膜在曲柄连杆机构工作过程中不是始终存在的。为了了解油膜变化情况,利用模拟结果中的活塞环表面的磨损率得出了油膜破坏所对应的曲轴转角(即表1所示的接触时刻)。

3 气缸套磨损状态模拟预测

由上述模拟可以得到活塞环与气缸套之间的接触力。根据表面磨损与接触力呈正比的磨损评价原理[12],利用该接触力能够预测评价气缸套表面的磨损状态。

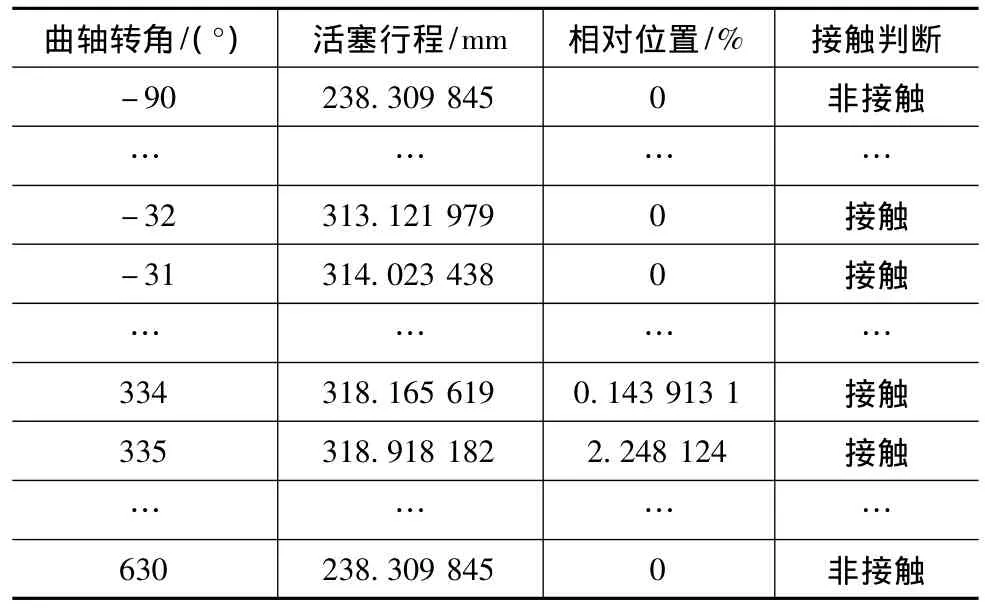

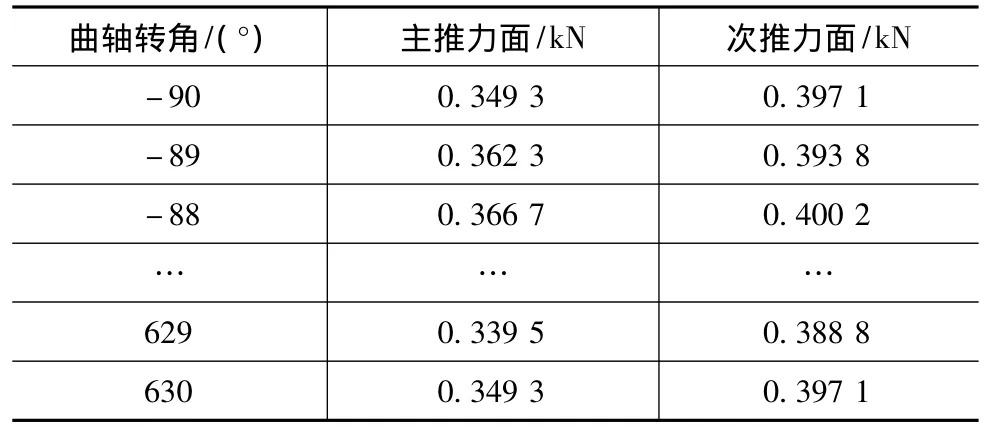

表1是第一道活塞环的相对位置和活塞环-气缸套间直接接触时的部分模拟计算数据,表2是第一道活塞环对气缸套压力的部分模拟计算数据。

根据模拟计算的数据,计算了第一道活塞环和第二道活塞环对气缸套的合力(如图7)。此处的合力是指加在气缸套每一个点上两道活塞环作用的合力。图8是按照磨损评价原理模拟出的气缸套的磨损趋势预测结果。由图8可见,磨损曲线有两个峰值,第一个峰值是活塞在上止点时第一道活塞环位置处产生的,第二个峰值是第二道活塞环位置处产生的。活塞环对气缸套作用力的位置是由活塞运动模拟数据结果和活塞环在活塞环槽里的运动特性所决定的。图8中的预测曲线与文献[10]和文献[11]中的实验测试结果比较一致。

表1 第一道活塞环的部分模拟计算数据

表2 第一道活塞环对气缸套压力的部分模拟计算数据

4 结论

通过活塞环动力学模拟,计算出了活塞环对气缸套的作用力和活塞环在活塞环槽里面的运动规律。用这些模拟计算结果,依据磨损评价原理对气缸套表面的磨损特性进行了数值模拟和预测。模拟结果与某些文献中的实验测试结果比较一致。利用该方法可以比较准确地模拟预测出气缸套在正常使用条件下的磨损状态。

[1]冯刚.降低气缸套磨损的一些方法[J].机械管理开发,2009,24(3):93-94.

[2]Zhang H,Li Z G,et al.Application of Grey Modeling Method to Fitting and Forecasting Wear Trend of Marine Diesel Engines[J].Tribology International,2003,36:753 -756.

[3]李晓峰,严新平,史铁林,等.柴油机主要摩擦副磨损型式的识别[J].润滑与密封,1998(6):24-26.

[4]杨其明.磨粒分析[M].北京:中国铁道出版社,2002.

[5]严志军,朱新河,贾珊中.基于广义贴近度的船用柴油机磨损模式识别方法[J].润滑与密封,2000(1):5-8.

[6]严志军,朱新河,程东,等.基于信息融合技术的柴油机磨损模式识别方法[J].大连海事大学学报,2002(2):53-55.

[7]王树青,郭金宝,郑洪国,等.基于GLIDE软件的发动机活塞型线设计优化[J].内燃机与动力装置,2009,6(12):25 -28.

[8]温佩.以降低活塞敲击力为目标的活塞运动学分析及优化设计[D].天津:天津大学,2009.

[9]AVL Software Manual.EXCITE_PistonRings_Theory[G].2007.

[10]支剑锋.柴油发动机气缸套磨损探究及其预防[J].煤矿机械,2004(12):144-146.

[11]庄国华.柴油机气缸套磨损规律及预防[J].科技 &向导,2010(7):146.

[12]郑启福.内燃机动力学[M].北京:国防工业出版社,1988.